در این جلسه که مورخ ۱۴۰۱/۰۹/۳ برگزار گردید به بررسی راهبردی مدار آسیاکنی کارخانه پرعیار کنی ۱ پرداخته شد.

معرفی مدار

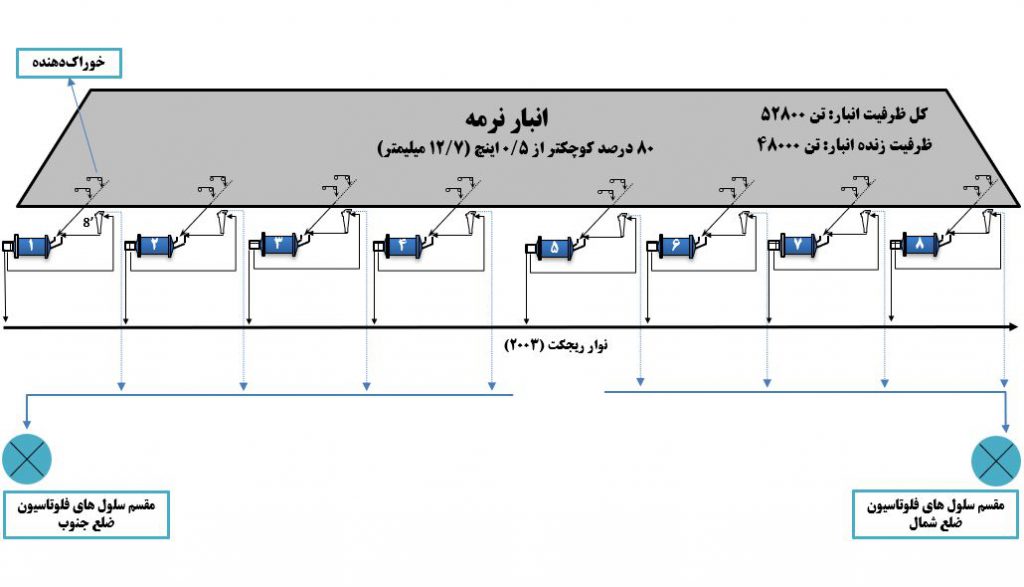

خوراک آسیاهای گلولهای اولیه کارخانه توسط انبار نرمه با ظرفیت ۵۲۸۰۰ تن و ظرفیت زنده ۴۸۰۰۰ تن تامین میشود. خروجی آسیای گلولهای توسط یک سرند گردان طبقه بندی میشود، مواد دانه درشت روی سرند توسط نوار ریجکت به کارخانه پرعیارکنی ۲ فرستاده میشود و مواد دانه ریز زیر سرند توسط پمپ به خوشه هیدروسیکلون فرستاده میشود. سرریز هیدروسیکلونها به مرحله فلوتاسیون فرستاده میشود و ته ریز آن به منظور خردایش بیشتر به آسیا بر میگردد(شکل۱).

شکل۱: مدار آسیاکنی کارخانه پرعیارکنی۱

عوامل تاثیر گذار بر کارآیی آسیا

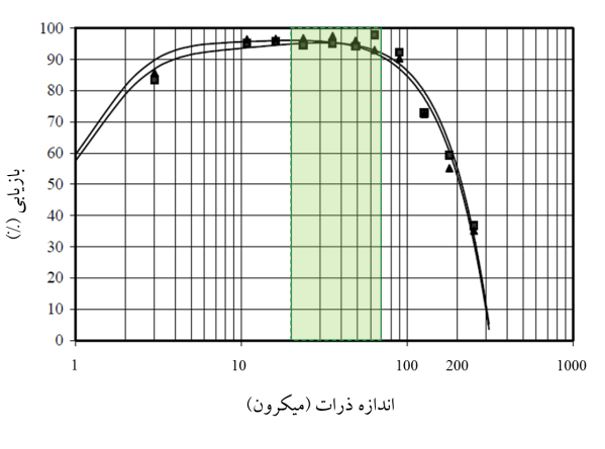

ابعاد محصول آسیاکنی تاثیر بسیار زیادی بر بازیابی سلولهای فلوتاسیون و جداسازی مواد با ارزش میگذارد(شکل۲).

از عوامل تاثیرگذار بر آسیا میتوان به موارد زیر اشاره کرد:

- توزیع ابعادی گلوله در آسیا

- پرشدگی گلوله درون آسیا

- درصد جامد داخل آسیا

- دانه بندی مواد ورودی

- طرح آسترها

شکل۲: تاثیر اندازه ذرات بر بازیابی در فلوتاسیون

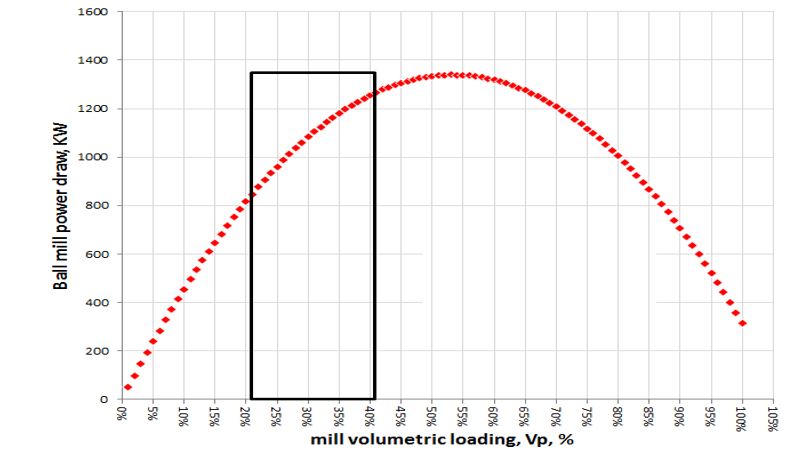

از عوامل موثر بر کارآیی آسیاکنی در آسیای گلولهای میزان پرشدگی آسیاهای گلولهای است. همانطور که در شکل۳ مشاهده میشود پرشدگی داخل آسیا تاثیر زیادی بر توانکشی آسیا دارد. با افزایش میزان پرشدگی توان کشی افزایش پیدا میکند و میزان کار انجام شده درون آسیا (خردایش) بیشتر می شود، اما از محدودهای به بعد با افزایش پر شدگی توان کشی درون آسیا به دلیل ایجاد لنگر مثبت مواد درون آسیا توان کشی کاهش مییابد.

شکل۳: تاثیر میزان پرشدگی حجمی بر توانکشی آسیا

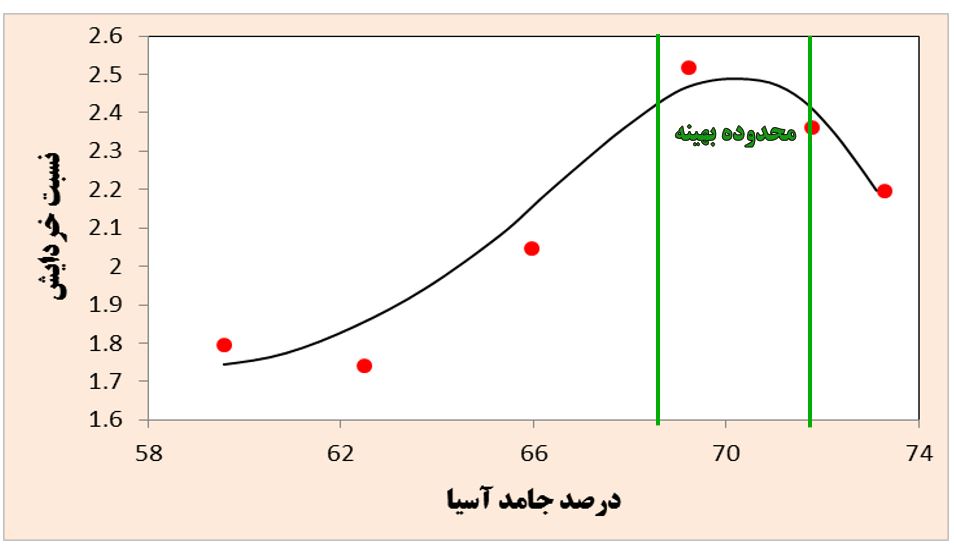

یکی دیگر از عوامل تاثیرگذار بر خردایش درصد جامد داخل آسیا است. به منظور خردایش مطلوب درون آسیا باید درصدجامد داخل آسیا در یک محدوده مشخص قرار گیرد(شکل۴). با کاهش درصد جامد درون آسیا یک استخر پالپ ایجاد میشود و انرژی برخورد کاهش پیدا میکند و همچنین میزان مصرف گلوله در اثر برخورد گلولهها به یکدیگر افزایش پیدا میکند. با افزایش درصد جامد از محدوده مشخص شده هم انرژی برخورد کاهش پیدا میکند و با افزایش گرانروی پالپ جریان مواد داخل آسیا مشکل میشود، همچنین این امر باعث شناورشدن گلولهها درون آسیا و بیرون ریختن آنها هم میشود.

شکل۴: تاثیر درصد جامد درون آسیا بر نسبت خردایش

بررسی مشکلات مدار آسیاکنی کارخانه پرعیارکنی۱

اولین مشکلی که در کارخانه پرعیارکنی۱ مشاهده شد، میزان زیاد مواد روی نوار بار برگشتی و همچنین وجود گلولههای سالم درون آن بود(شکل۵).

شکل۵: تناژ زیاد بار برگشتی و وجود گلوله در آن

برای بررسی دلیل این مشکل درصد جامدهای جریانهای آسیا طی ۵ روز مورد بررسی قرار گرفت(شکل۶).

شکل۶: میانگین و انحراف معیار درصد جامدهای جریانهای آسیا

به منظور بررسی دقیق تر و کاهش خطاهای نمونه گیری، یک آسیا انتخاب شد(آسیای ۸) و با استفاده از سطل، از خروجی آسیا و جریانهای حول هیدروسیکلون نمونه گیری انجام شد. پس از آن نمونه خشک شد و میزان درصد جامد جریانهای مختلف به دست آمد(شکل۷) همچنین با استفاده از سرند لرزان آنالیز دانه بندی جریانهای حول هیدروسیکلون مربوطه هم انجام شد.

شکل۷: درصد جامد جریانهای آسیای۸

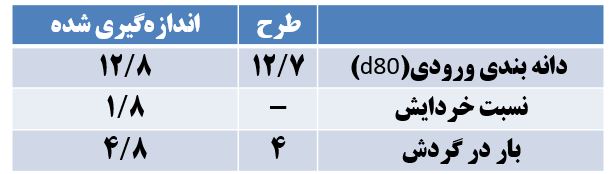

با نمونه گیری هم زمان از خوراک آسیا نسبت خردایش مواد درون آسیا به دست آمد (شکل۸).

شکل۸: نسبت خردایش و بار در گردش آسیای۸

در توقفات آسیاهای اولیه در گذشته میانگین پرشدگی گلوله داخل آسیاهای اولیه بررسی شد(شکل۹). با بررسی های انجام شده مشخص شد یکی از دلایل خردایش نامناسب آسیاهای اولیه کارخانه، کمبود میزان پرشدگی داخل آسیا و تنظیم نبودن درصد جامد داخل آسیا است.

شکل۹: میانگین پرشدگی آسیاهای اولیه و میزان کمبود گلوله در آسیا

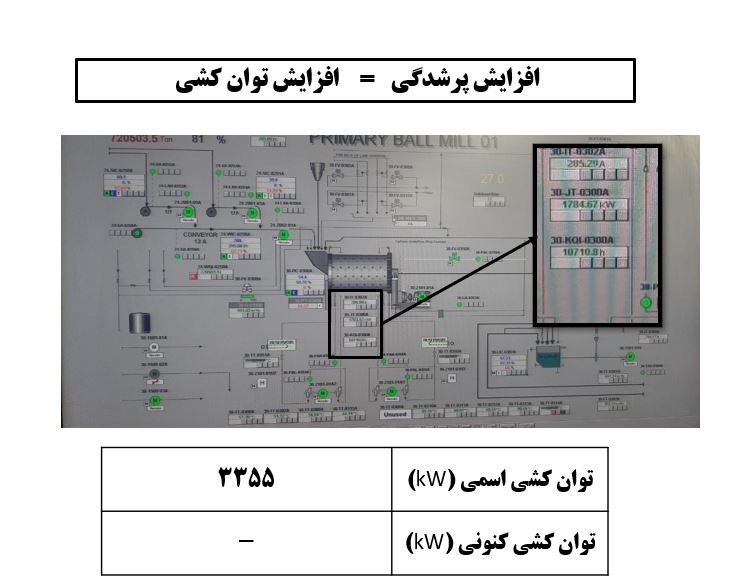

به منظور رفع مشکل خردایش درون آسیا، افزایش میزان گلوله درون آسیا در دستور کار قرار گرفت، اما با بررسی های انجام شده مشخص شد پاورترانسمیترهای آسیا کالیبره نستند و عدد نمایش داده شده توسط آنها معقول نیست و از آن جا که افزایش گلوله درون آسیا تاثیر رابطه مستقیم با توانکشی دارد و همچنین برای جلوگیری از آسیب دیدن موتور آسیا نیاز است این عامل کنترل شود ابتدا کالیبراسیون آن در دستور کار قرار گرفت(شکل۱۰).

شکل۱۰: توانکشی نمایش داده شده در اتاق کنترل

یکی دیگر از عواملی که باعث خردایش نامطلوب شده بود، افزایش درصد جامد داخل آسیاهای اولیه بود. دلیل این امر عدم عملکرد مطلوب کنترل نسبت آب به جامد داخل آسیا و افزایش میزان باردرگردش در مدار بود(شکل۱۱).

شکل۱۱: کنترل نامطلوب آب ورودی به آسیا