موضوع: جلسه هفتگی استانداردسازی فرآیندها در کارخانه گلگهر: بازرسی فرآیندی بخش جدایش خطوط تولید کنسانتره ۵، ۶ و ۷

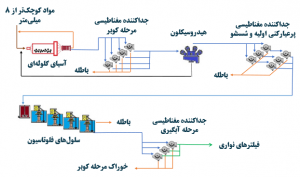

مدار تولید کنسانتره خطوط ۵، ۶ و۷ از چهار بخش خردایش اولیه، جدایش، آبگیری و خردایش نهایی تشکیل شده است.

محصول آسیای گلولهای ابتدا وارد چهار جداکننده مغناطیسی تر شدت متوسط (مرحله کوبر) میشود. هدف این بخش، جدا کردن ذرات فاقد خاصیت مغناطیسی و ارسال آنها به باطله نهایی است. کنسانتره جداکننده مرحله کوبر که حاوی ذرات با خاصیت مغناطیسی کم تا زیاد است، برای طبقهبندی به هیدروسیکلون منتقل میشود. تهریز هیدروسیکلون (ذرات درشت و قفلشده) برای رسیدن به درجه آزادی مطلوب به آسیای گلولهای برگردانده میشود و سرریز هیدروسیکلون به جداکنندههای مغناطیسی پرعیارکنی اولیه ارسال میشود. در این مرحله، از سه جداکننده مغناطیسی تر با شدت کم استفاده شده است. کنسانتره این بخش برای رسیدن به عیار مدنظر، وارد سه جداکنندههای مغناطیسی تر شدت پایین (مرحله شستشو) میشود. کنسانتره مرحله شستشو برای سولفورزدایی وارد سلولهای فلوتاسیون میشود. روش فلوتاسیون در این کارخانه، از نوع فلوتاسیون معکوس است، یعنی سولفور شناور میشود و مواد با ارزش (کنسانتره آهن) بهعنوان باطله از آخرین سلول خارج میگردد. باطله مراحل پرعیارکنی اولیه و شستشو و نیز بخش شناور شده مرحله فلوتاسیون، جهت آبگیری و ارسال به تیکنرهای باطله، وارد مخزن شماره ۸ میشود. کنسانتره آهن پس از رسیدن به حد مجاز عیار سولفور، برای آبگیری و ارسال به فیلترهای نواری ابتدا وارد سه جداکننده مغناطیسی تر شدت پایین میشود. کنسانتره این بخش به عنوان کنسانتره نهایی به سمت فیلترهای نواری ارسال میشود و باطله نیز برای جلوگیری از هدرروی مواد باارزش و نیز تأمین درصد جامد خوراک جداکنندههای مغناطیسی مرحله کوبر به مخزن محصول آسیا باز میگردد.

شکل ۱: مدار تولید کنسانتره خطوط ۵، ۶ و۷ مجتمع صنعتی و معدنی گلگهر.

شکل ۱: مدار تولید کنسانتره خطوط ۵، ۶ و۷ مجتمع صنعتی و معدنی گلگهر.

جداکنندههای مغناطیسی استوانهای تر

در صورتی که جداکننده مغناطیسی استوانهای تر از نظر ابعادی و نحوه توزیع خوراک به طور مطلوب طراحی شده باشد، دستیابی حداکثر عیار و بازیابی به راهبری مناسب فرآیند بستگی دارد. چهار پارامتر عملیاتی مهم به منظور راهبری مناسب به شرح زیر هستند:

- کنترل سطح پالپ درون مخزن

- فاصله بین مخزن و استوانه

- موقعیت آهنربا

- جداکردن کنسانتره مغناطیسی از استوانه

فاصله استوانه تا وان جداکننده مغناطیسی استوانهای تر

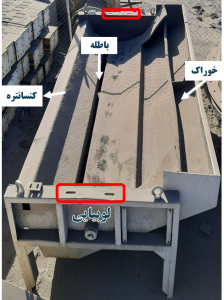

فاصله بین استوانه و قسمت پایین مخزن و فاصله بین استوانه و لبه تخلیه کنسانتره بر عملکرد جداکننده مغناطیسی استوانهای تر تاثیرگذار میباشند که در شکل ۲ نشان داده شدهاند.

شکل ۲: تصویری از فواصل مهم در جداکننده مغناطیسی استوانهای تر

شکل ۲: تصویری از فواصل مهم در جداکننده مغناطیسی استوانهای تر

فاصله بین استوانه و پایین مخزن، گرادیان مغناطیسی(تغییرات میدان در یک فاصله) را تعیین میکند. فاصله بیشتر، باعث کاهش گرادیان و در نتیجه افزایش عیار میشود. فاصله کم بین مخزن و استوانه، گرادیان و در نتیجه بازیابی را افزایش میدهد. از این رو، در تنظیم این فاصله باید یک اندازه بهینه را در نظر گرفت. در صورت کاهش فاصله بین مخزن و استوانه، سرعت پالپ و نیروی هیدرودینامیکی (درگ) افزایش مییابد که باعث کاهش بازیابی ذرات مغناطیسی میشود. در صورت نیاز به افزایش بازیابی از طریق افزایش گرادیان مغناطیسی، باید نرخ خوراک ورودی به جداکننده و در نتیجه ظرفیت کاهش یابد. تنظیم فاصله بین استوانه و پایین مخزن، از طریق افزودن یا حذف شیمهای آهنی، واشرهای زیر شفت و قاب انجام میشود(شکل۳). براساس پایشی که صورت گرفت، مشاهده شد شیمهایی که برای تنظیم فاصله استوانه تا مخزن جداکنندهها استفاده شده بود، به دلیل کار در محیط مرطوب دچار زنگزدگی شده است. از شیمهای قبلی الگوبرداری شد و طرح آن جهت ساخت، به کارگاه ساخت داده شد. در شکل ۴ شیمهای ساخته شده مشاهده میشود.

شکل ۳: محل تنطیم شیمها روی وان جداکنندههای مغناطیسی

شکل ۳: محل تنطیم شیمها روی وان جداکنندههای مغناطیسی

شکل ۴: شیمهای ساخته شده برای تنطیم فاصله استوانه تا کف مخزن

شکل ۴: شیمهای ساخته شده برای تنطیم فاصله استوانه تا کف مخزن

فاصله استوانه تا لبه تخلیه کنسانتره جداکننده مغناطیسی استوانهای تر

منظور از فاصله بین استوانه و لبه تخلیه کنسانتره جایی است که کنسانتره برای تخلیه به لبه منتقل شده و از لبه به داخل ناو کنسانتره ریخته میشود. این فاصله، آبگیری از کنسانتره را امکان پذیر میکند و مقدار آن تابعی از محتوای مواد مغناطیسی خوراک است. اگر فاصله بسیار زیاد باشد، رطوبت کنسانتره افزایش مییابد و اگر فاصله بسیار کم باشد، مقداری از کنسانتره به جریان داخل مخزن وارد میشود و بنابراین بازیابی کاهش مییابد. به عنوان یک استاندارد، درصد جامد کنسانتره مغناطیسی معمولاً بین ۶۰ تا ۷۰ است. بهترین روش برای تنظیم این فاصله، تغییر فاصله تا زمانی است که آبگیری مناسب بدون کاهش بازیابی مغناطیسی حاصل شود. گیره نگهدارنده شفت دارای شیارهایی برای تنظیم فاصله بین استوانه تا لبه تخلیه کنسانتره است. همچنین برای تنظیم فاصله استوانه تا لبه تخلیه کنسانتره، روزنههای لوبیایی شکل روی مخزن جداکننده مغناطیسی طراحی شده است که این قابلیت را به استوانه میدهد که سمت لبه تخلیه یا به سمت جعبه خوراکدهی جابهجا شود(شکل۵). با تنطیم فاصله استوانه تا لبه تخلیه کنسانتره، سیستم محرکه استوانه نیز همراه با استوانه به سمت چپ یا راست متمایل میشود. همانطور که در شکل ۶ دیده میشود این سیستم محرکه توسط دو بازویی که به وان متصل میشوند، نگه داشته میشود. با حرکت استوانه در نتیجه حرکت سیستم محرکه به سمت چپ یا راست، لازم است طول یکی از این بازوییها کاهش و طول بازویی که سمت دیگر قرار دارد، افزایش یابد. طبق پایشی که صورت گرفت، مشاهده شد بازویی سیستم محرکه تمام جداکنندهها به دلیل کار در محیط مرطوب دچار زنگزدگی شده است و طول بازوییها غیر قابل تنظیم بود. از بازوییهای قبلی الگوبرداری و طرح آن جهت ساخت، به کارگاه ساخت داده شد(شکل۷).

شکل ۵: روزنههای لوبیایی شکل تعبیه شده روی مخزن جداکنندههای مغناطیسی برای تنطیم فاصله استوانه تا لبه تخلیه کنسانتر

شکل ۵: روزنههای لوبیایی شکل تعبیه شده روی مخزن جداکنندههای مغناطیسی برای تنطیم فاصله استوانه تا لبه تخلیه کنسانتر

شکل ۶: بازویی نگهدارنده سیستم محرکه جداکنندههای مغناطیسی

شکل ۶: بازویی نگهدارنده سیستم محرکه جداکنندههای مغناطیسی

شکل ۷: بازویی های ساخته شده برای تنظیم استوانه تا لبه تخلیه

شکل ۷: بازویی های ساخته شده برای تنظیم استوانه تا لبه تخلیه

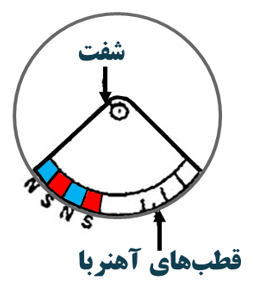

موقعیت آهنربا

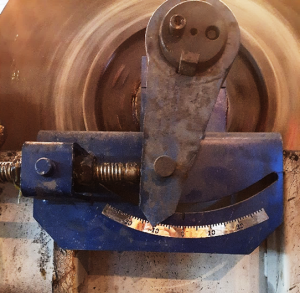

منظور از موقعیت آهنربا در جداکنندههای مغناطیسی استوانهای تر، موقعیت قوس مجموعه آهنربا در مخزن است که باید ناحیهای از استوانه را که پالپ در مخزن غوطه ور شده، پوشش دهد و در سمت تخلیه کنسانتره، آخرین قطب مجموعه آهنربا، باید تقریباً ۵۰ میلیمتر بالاتر از لبه تخلیه کنسانتره باشد. همانطور که شکل ۸ مشاهده میشود آرایش آهنربا به صورت قطبهای N و S و زاویه آن در استوانه، ۱۲۰ درجه است. اگر موقعیت آهنربا بیش از حد بالا باشد، باعث تجمع کنسانتره و درنهایت بازگشت برخی از ذرات به درون مخزن و کاهش بازیابی میشود. اگر موقعیت آهنربا خیلی پایین باشد، مقداری از کنسانتره قبل از رسیدن به لبه تخلیه از استوانه جدا میشود و این منجر به کاهش بازیابی میشود. موقعیت آخرین قطب مجموعه آهنربا را میتوان با یک شی کوچک فولادی مانند مهره یا میخ بررسی کرد. اگر فاصله شی فولادی از لبه تخلیه کنسانتره کمتر یا بیشتر از ۵۰ میلیمتر باشد، موقعیت آهنربا باید به وسیله پیچ اهرم تنظیم شود(شکل ۹ و ۱۰).

شکل ۸: آرایش قطبهای آهنربا و زاویه آن در جداکننده مغناطیسی

شکل ۸: آرایش قطبهای آهنربا و زاویه آن در جداکننده مغناطیسی

شکل ۹: محل قرارگیری اهرم تنظیم آهنربا روی استوانه جداکننده مغناطیسی

شکل ۹: محل قرارگیری اهرم تنظیم آهنربا روی استوانه جداکننده مغناطیسی

شکل ۱۰: اهرم تنظیم آهنربا.

شکل ۱۰: اهرم تنظیم آهنربا.

فاصله بین استوانه و قسمت پایین مخزن و فاصله بین استوانه و لبه تخلیه کنسانتره جداکنندههای مغناطیسی خطوط تولید کنسانتره ۵، ۶ و ۷ اندازهگیری شد. شکل ۱۱ جداکنندههای مراحل مختلف مشاهده میشود که هر خط شامل ۱۳ جداکننده مغناطیسی است که ۴ جداکننده مغناطیسی مرحله کوبر که شماره گذاری آن از ۱ تا ۴ است، ۳ جداکننده مغناطیسی مرحله پرعیارکنی اولیه (رافر) که ترتیب شمارهگذاری آن از ۵ تا ۷ است، ۳ جداکننده مغناطیسی مرحله شستشو (کلینر) که ترتیب شمارهگذاری آن از ۸ تا ۱۰ و در مرحله آخر ۳ جداکننده مرحله آبگیری قرار دارد که ترتیب شمارهگذاری آنها از ۱۱ تا ۱۳ میباشد.

شکل ۱۱: جداکننده مغناطیسی استوانهای تر خطوط ۵، ۶ و ۷٫

شکل ۱۱: جداکننده مغناطیسی استوانهای تر خطوط ۵، ۶ و ۷٫

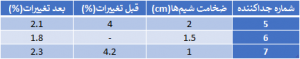

مشاهده شد که فاصلههای ذکر شده در اکثر جداکنندههای مغناطیسی متغیر بود. به منظور تعیین فاصله مطلوب استوانه تا وان جداکنندهها، فاصله استوانه تا لبه تخلیه کنسانتره و موقعیت آهنربا جداکنندههای شماره ۵، ۶ و ۷ (جداکنندههای مرحله پرعیارکنی اولیه) در خط ۵ به ترتیب ۳ سانتیمتر و ۱۳ درجه به سمت ناو کنسانتره قرار داده شد و نیز فاصله استوانه تا وان متغیر گذاشته شد. فاصله استوانه تا پایین مخزن در جداکننده ۵، به ۲ سانتیمتر؛ در جداکننده ۶، به ۱٫۵ سانتیمتر و در جداکننده ۷، به ۱ سانتیمتر تغییر داده شد. همانطور که در جدول دیده میشود برای مقایسه بین فاصلهها و تعیین فاصله مطلوب، قبل از تغییرات و بعد از تغییرات، نمونههایی از باطله این جداکنندهها در شرایط پایدار و با فاصله زمانی ۱۵دقیقه گرفته شد و میزان مواد مغناطیسی راهیافته به باطله قبل و بعد از تغییرات اندازهگیری شد. نتایج بدست آمده به شرح زیر میباشد:

جدول ۱: میزان مواد مغناطیسی راهیافته به باطله قبل و بعد از تغییرات.

طبق نتایجی که از آزمایشات قبل و بعد از تغییرات حاصل شد، فاصله مطلوب شیمها، ۱٫۵ سانتیمتر بدست آمد.