این جلسه در مورخه ۳۱ شهریور برگزار شد که به بررسی فیلتر های نواری خلأ و مشکلاتی که باعث افزایش رطوبت و توقفات بیشتر خطوط ۵، ۶ و ۷ میشود پرداخته شد.

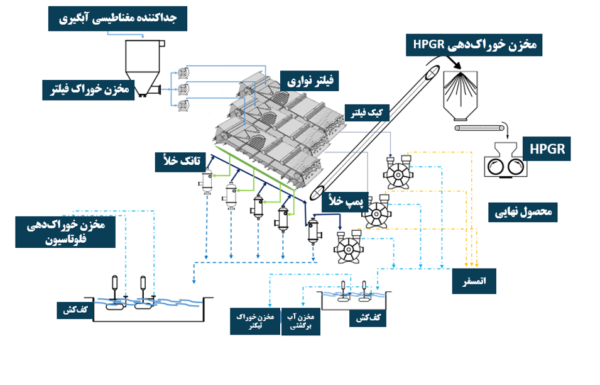

در ابتدا مدار فیلتر نواری خطوط ۵، ۶ و ۷ گل گهر معرفی شد. در این خطوط از ۳ فیلتر نواری استفاده میشود که طبق طراحی ۲ فیلتر نواری در حال کار و یکی آماده به کار میباشد.

کنسانترهی وارده از جداکننده مغناطیسی مرحله آبگیری از طریق سه پمپ گریز از مرکز به صورت مجزا بر فیلتر های نواری خوراک دهی میشود.

برای هر فیلتر نواری از یک پمپ خلأ مجزا استفاده میشود که وظیفهی ایجاد نیروی مکش را دارد. نحوه کار بدین صورت است که وقتی پالپ روی فیلتر نواری خوراک دهی میشود، آبگیری انجام شده و توسط لوله جمع آوری اصلی آب و هوا وارد تانک خلأ میشود که وظیفهی جداسازی آب و هوا از یکدیگر را دارد.

آب فیلتربت از طریق کانال هایی به دلیل اینکه امکان دارد ذراتی ریزتر از روزنه پارچه وجود داشته و عبور کند، با کف کش به مرحلهی فلوتاسیون برگشت داده میشود چون که حاوی کنسانتره است. هوای جداشده در پمپ خلآ نیز از طریق اگزوز هایی به هوای اتمسفر منتقل میشود.

آب خروجی در پمپ های خلأ چون که از آب تمیز استفاده میشود، توسط کف کش به صورت مجزا به مخزن آب برگشتی و مخرن خوراک تیکنر انتقال مییابد.

محصول فیلتر نواری که به صورت کیک است طبق طراحی با رطوبت ۸ درصد توسط نوار نقاله ابتدا به مخزن خوراک دهی HPGR انتقال یافته و از آنجا برای افزایش بلین محصول راهی HPGR شده و سپس راهی گندله ۲ میشود (شکل ۱).

شکل ۱: شمایی از مدار فیلتر نواری خطوط ۵، ۶ و ۷

طبق طراحی برای هر فیلتر نواری خوراک خشک ورودی ۱۷۰ تن بر ساعت، عرض نوار ۴ متر، طول نوار ۲۷/۵ متر، سطح موثر فیلترکنی ۱۱۰ مترمربع، رطوبت محصول ۸ درصد و درصد جامد خوراک ۵۰ الی ۵۵ درصد است.

مسیر حرکت فیلتر نواری از سمت مقسم خوراک دهنده به محل تخلیه کیک میباشد. یکنواخت کننده نقش یکنواخت سازی پالپ در سطح پارچه فیلتر و رولیک راهنما کار هدایت نوار لاستیکی به مسیر اصلی خود دارد.

مقسم توسط دو ورودی پالپ از بالا خوراک دهی شده و سپس وارد مقسم میشود و روی صفحات چلچلهای ریخته که به ۴ قسمت تقسیم شده و روی پارچه فیلتر خوراک دهی میشود.

طبلک مسدود کننده وظیفهی ایجاد استخر پالپ و چسباندن پارچه فیلتر روی نوار لاستیکی را دارد (شکل ۲).

شکل ۲: نمایی از فیلتر نواری و مقسم خوراک دهنده

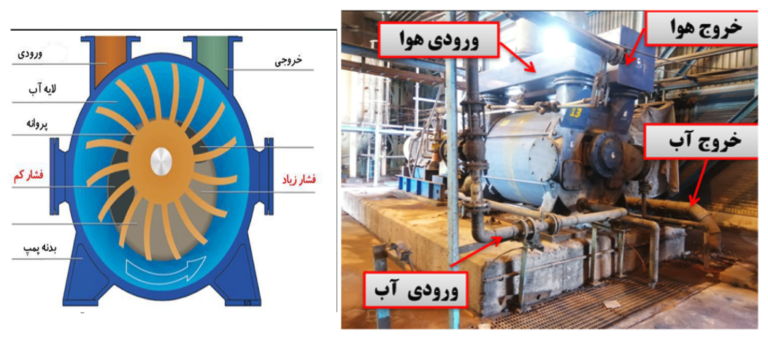

پمپ خلأ دو ورودی آب و یک ورودی هوا (وارده از سمت تانک خلأ) دارد (شکل ۳).

در پمپهای خلأ مواد یا سیال از جایی که فشار زیاد است به جایی که فشار کم است، حرکت میکنند. پمپ از یک سمت به فیلترهای دیسکی و از طرف دیگر به محیط بیرون متصل است. سیال از فیلتر که در آن فشار بالاست به سمت پوسته پمپ خلأ که در آن جا مکش ایجاد شده و فشار کم است، منتقل میشود. پمپ خلأ حلقه آب، دارای پروانههایی متصل به یک نقطه مرکزی (چشم پمپ) است که در یک بدنه استوانهای قرار گرفته و به صورت موازی از مرکز به سمت خارج نصب میشوند. ورودی پمپ، سیال است. در این پمپها مانند پمپهای گریزازمرکز، فاصله پروانه تا پوسته با نزدیک شدن به خروجی پمپ، به جهت افزایش فشار سیال، کمتر میشود (شکل ۳).

پروانه پمپهای خلأ بین صفحات انتهایی (صفحات انتقال) قرار دارد که روزنه هایی در آنها ایجاد شده است.

در پمپ خلاء، آب حدود ۲۵ درصد از حجم پوسته پمپ را تشکیل میدهد. آب شکل ظرف را به خود میگیرد و از آن به عنوان پیستون استفاده میشود و باعث تراکم سیال در پمپ میشود. یکی از دلایل استفاده از رینگ آب، بستن روزنهها جهت جلوگیری از خروج هوای وارد شده به پوسته از روزنههای موجود در پوسته است و به نوعی نقش عایق را ایفا میکند. همچنین، وقتی پروانه پمپ شروع به چرخیدن میکند، آب موجود در پوسته پمپ را به دلیل نیروی گریز از مرکز به دیواره پوسته پرت میکنند و در ناحیه ورودی خلأ ایجاد میشود. با حرکت به سمت خروجی پمپ، به دلیل خارج از مرکز بودن پروانه، هوا و سیال در قسمت خروجی متمرکز شده (افزایش فشار) و از خروجی به بیرون هدایت میشود.

شکل ۳: نمایی از پمپ خلأ و شماتیکی از اجزای پمپ خلأ

شکل ۳: نمایی از پمپ خلأ و شماتیکی از اجزای پمپ خلأ

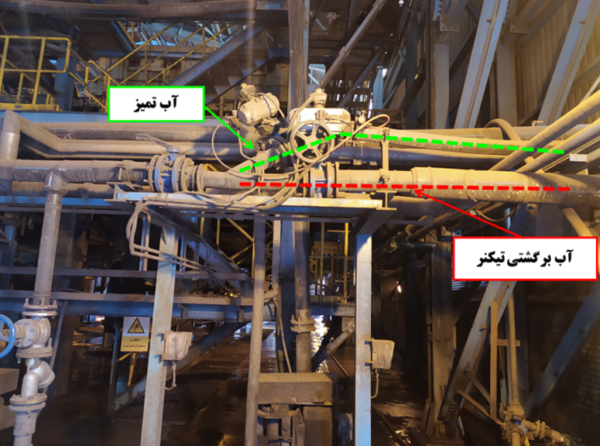

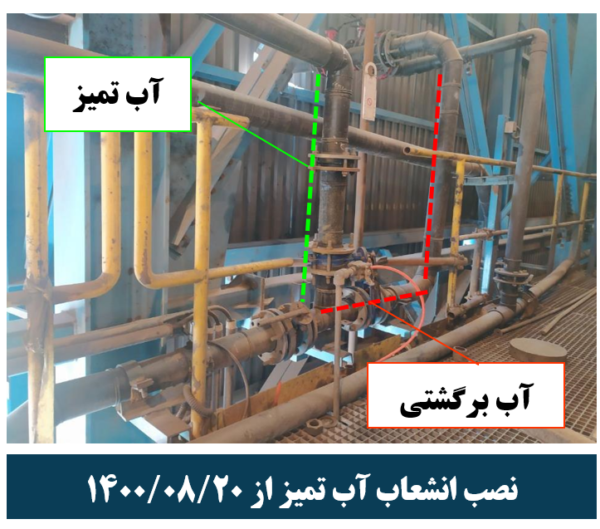

ورودی آب پمپ خلأ طبق طراحی از آب برگشتی تیکنر تامین میشود که بعدا انشعاب آب تمیز اضافه شده است. آب برگشتی به صورت ثقلی از تانک هوایی و آب تمیز توسط پمپ وارد پمپ خلأ میشود (شکل ۴).

در مواقعی که تیکنر دچار گل شدگی شده، باعث ورود آب گل آلود به پمپ خلآ میشود که بعلت عدم وجود دبی سنج در ورودی آب پمپ مقدار آب ورودی به پمپ مشخص نمیگردد.

هر پمپ خلأ به ۱۸ الی ۲۲ متر مکعب آب نیاز دارد که چون آب تمیز فشار لازمه را ندارد هر دو ورودی آب تمیز و برگشتی را باز میگذارند.

شکل ۴: نمایی از انشعاب آب تمیز و برگشتی تیکنر خط ۷

استفاده از آب برگشتی تیکنر مشکلاتی از قبیل گل گرفتگی مجرای آب ورودی به پمپ خلأ، سایش صفحات ورودی و خروجی، آسیب به پره پمپ و بیشترین آسیب در صفحات اول و انتهای پمپ خلأ را ایجاد میکند (شکل ۵).

همه مشکلات گفته شده باعث افت مکش در نتیجه افزایش رطوبت محصول و همچنین توقف و تعمیرات پمپ نیز افزایش مییابد.

شکل ۵: نمایی از مشکلات پیش آمده برای پمپ خلأ در اثر گل شدن سرریز تیکنر

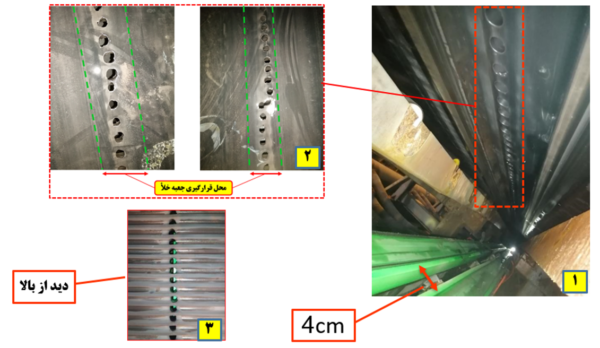

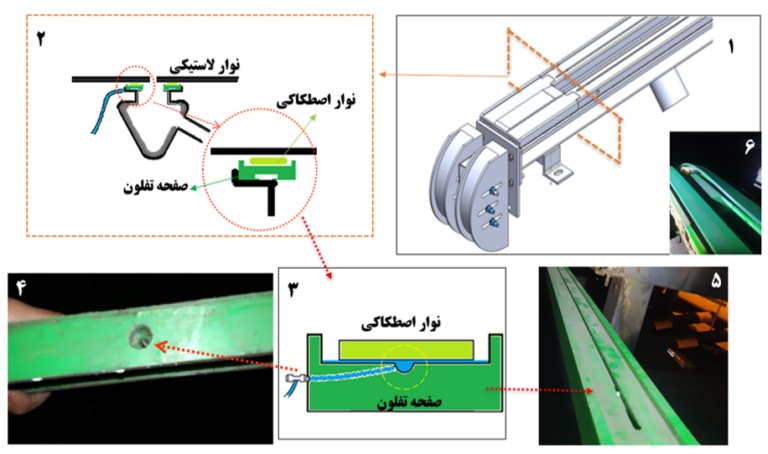

جعبه خلأ جسم ثابتی است که در زیر نوار لاستیکی قرار میگیرد و بین این دو نوار اصطکاکی وجود دارد. از نوار اصطکاکی در جایی که یک جسم ثابت مثل جعبه خلأ و یک جسم متحرک مثل نوار لاستیکی باشد استفاده میشود که کاربرد آن جلوگیری از سایش نوار لاستیکی و جلوگیری از نشت هوا (آب بندی) است (شکل ۶).

برای خنک کاری نوار اصطکاکی از آب استفاده میشود که از طریق سوراخ هایی که در صفحه تفلونی تعبیه شده، وارد میشود (شکل ۶).

شکل ۶: شکل شماتیک از جعبه خلأ، صفحه تفلونی، نوار اضطکاکی و نحوه قرار گیری آنها

شکل ۶: شکل شماتیک از جعبه خلأ، صفحه تفلونی، نوار اضطکاکی و نحوه قرار گیری آنها

دهانه جعبه خلأ برای مکش ۴ سانتی متر است که زیر سوراخ های مکش نوار لاستیکی قرار گرفته است. سوراخ های مکش قطری معادل ۱ الی ۲ سانتی متر دارند (شکل ۷). در یک راستا بودن سوراخ ها عامل مهمی است، زیرا که در صورت انحراف نوار لاستیکی موجب قرار گیری سوراخ های مکش روی نوار اصطکاکی شده و در نتیجه مکش به درستی صورت نگرفته و همچنین باعث افزایش رطوبت محصول میشود که حاکی از حساسیت بالای انحراف نوار لاستیکی در افزایش رطوبت و مکش مناسب است.

از دلایل انحراف نوار لاستیکی می توان به گریسی شدن طبلک های رفت نوار در گریس کاری صورت گرفته توسط نیروهای تعمیرات، شروع و توقف های مداوم فیلتر های نواری و تنظیم نبودن طبلک های راهنما اشاره کرد.

شکل ۷: نحوه قرار گیری جعبه خلأ و نوار لاستیکی نسبت به یکدیگر

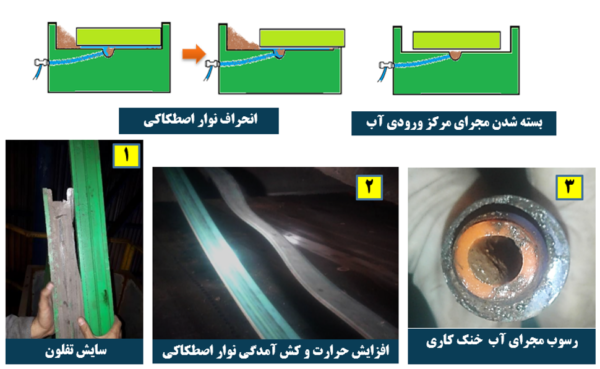

طبق طراحی برای خنک کاری نوار لاستیکی از آب برگشتی تیکنر استفاده میشود که در مواقعی که تیکنر دچار گل شدگی شده، موجب راهیابی آب گل آلود به صفحات تفلونی و در نتیجه باعث انحراف نوار اصطکاکی، سایش صفحات تفلونی و رسوب گیری مجرای آب خنک کاری میشود. رسوب گرفتن مجرای آب خنک کاری باعث نرسیدن آب جهت خنک کاری نوار اصطکاکی شده که در نتیجه باعث بالا رفتن حرارت و کش آمدگی نوار اصطکاکی میشود (شکل ۸).

شکل ۸: شماتیکی از انحراف نوار اصطکاکی در اثر گل آلود بودن آب ورودی و نمایی از سایر مشکلات پیش آمده

برای رفع مشکل گل شدن آب برگشتی تیکنر، انشعاب آب تمیزی نصب شد (شکل ۹)؛ که در بررسی آمار ۶ ماههی قبل و بعد نصب انشعاب آب تمیز، کاهش قابل توجه تعمیرات، کاهش توقفات دراثر گیر کردن، کاهش انحراف نوار اصطکاکی و همچنین کاهش ۹٫۳ درصدی رطوبت نهایی مشاهده شد.

اما به دلیل نبود دبی سنج در مسیر آب تمیز، باعث شده تا مراقبت کار از دبی آب ورودی به صفحه تفلونی آگاهی نداشته باشد که به همین دلیل برای اطمینان از تامین دبی مورد نظر (۳ الی ۴ مترمکعب) آب برگشتی نیز باز گذاشته می شود که در مواقع گل شدن تیکنر، آب گل آلود وارد مجرای لوله شده و تا مراقبت کار متوجه این امر شود گل وارد صفحات تفلونی شده است.

شکل ۹: نمایی از انشعاب آب تمیز و برگشتی تیکنر برای صفحه تفلونی خط ۷

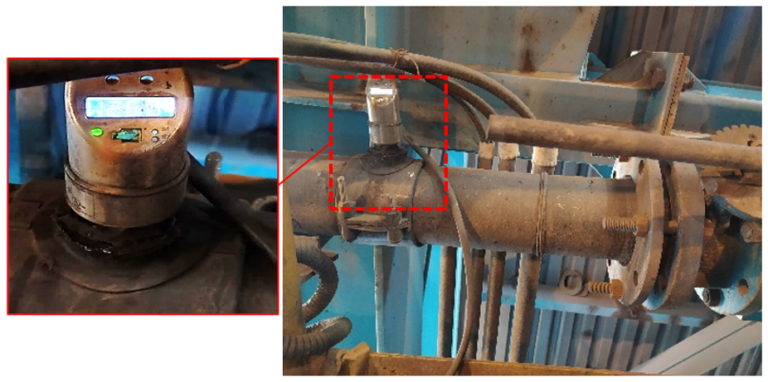

برای رفع مشکل عدم آگاهی از دبی ورودی، از فلوسوئیچ در مسیر آب تمیز استفاده شده است (شکل ۱۰)؛ که در صورت قطعی آب هشداری را به مراقبت کار مخابره کند.

شکل ۱۰: نمایی از فلوسوئیچ نصب شده در مسیر آب تمیز خط ۷

عدم شست و شوی مناسب پارچه به دلیل در یک راستا نبودن سوراخ های نازل و زاویه پاشش نامناسب، باعث سیاه و سفید شدگی روی پارچه شده که حاکی از تمیز شدن نامناسب پارچه فیلتر است (شکل ۱۱).

شکل ۱۱: نمایی از شست و شوی نامناسب پارچه فیلتر و زاویه نامناسب نازل شست و شو

برای حل مشکل شست و شوی نامناسب پارچه فیلتر، طرح های پیشنهادی ارجا و اجرا شد که طرح شرکت گهر روش سیرجان به دلیل گرفتگی روزنه نازل ناموفق بود؛ چون که از آب برگشتی تیکنر برای شست و شو استفاده میشود که گل شدن تیکنر در این امر نیز مشکل ساز شد (شکل ۱۲).

طرح استفاده شده در معدن سرچشمه نیز به دلیل عدم تامین دبی لازمه، فاقد قدرت شست و شوی مناسب بود که باعث گرفتگی روزنه های پارچه فیلتر و در نتیجه افزایش رطوبت محصول شد (شکل ۱۲).

طرح نهایی بدین گونه شد که از همان نازل های قبلی استفاده شود با این تغییر که سوراخ ها در یک راستا و زاویه پاشش آنها یکسان باشد، به شرطی که در ابتدای هر شیفت مراقبت کار سوراخ نازل ها را پاکسازی کند تا دچار گرفتگی نشوند.

شکل ۱۲: نمایی از طرح های نازل شست و شو

شکل ۳: نمایی از پمپ خلأ و شماتیکی از اجزای پمپ خلأ

شکل ۳: نمایی از پمپ خلأ و شماتیکی از اجزای پمپ خلأ شکل ۶: شکل شماتیک از جعبه خلأ، صفحه تفلونی، نوار اضطکاکی و نحوه قرار گیری آنها

شکل ۶: شکل شماتیک از جعبه خلأ، صفحه تفلونی، نوار اضطکاکی و نحوه قرار گیری آنها