در این جلسه که مورخ ۱۴۰۱٫۰۶٫۱۷برگزار گردید به عیب یابی جداکننده های مغناطیسی بخش تر کارخانه تغلیظ مگنتیت گل گهر پرداخته شد:

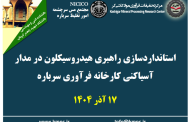

در ابتدا، مدار بخش تر کارخانه تغلیظ مگنتیت معرفی شد، بخش تر کارخانه تغلیظ مگنتیت از سه خط موازی تشکیل شده است که هرکدام از خطوط شامل سیلوی ذخیره مواد، آسیای گلولهای تر، جداکنندههای مغناطیسی تر، فیلترهای دیسکی، تیکنر، نوار نقالههای مسیر و پمپهای انتقال مواد می باشد.

شکل زیر نمایی از مدار بخش تر کارخانه تغلیظ مگنتیت را نشان می دهد(شکل ۱): شکل(۱): نمایی از کارخانه تغلیظ مگنتیت شرکت معدنی و صنعتی گلگهر (بخش تر)

شکل(۱): نمایی از کارخانه تغلیظ مگنتیت شرکت معدنی و صنعتی گلگهر (بخش تر)

مواد میانی، از مخازن ذخیره توسط یک خوراکدهنده چرخشی (Table Feeder) روی نوار نقاله ریخته شده و سپس به آسیای گلولهای تر انتقال داده میشود. اندازهی ۸۰ درصد عبوری (K80) دانهبندی ورودی به آسیا برابر با ۴۵۰ میکرون است و K80 دانهبندی خروجی آن طبق طراحی اصلی برابر ۱۰۰ میکرون است. محصول خروجی از آسیا که از روزنه های سرند ترومل عبور کرده اند به یک مخزن ریخته شده و بهوسیلهی سه پمپ به جداکنندههای مغناطیسی تر فرستاده میشود. جداکنندههای مغناطیسی تر که وظیفهی جدایش مغناطیسی مرحلهی دوم را بر عهده دارند، از نوع جداکنندههای با شدت پایین میباشند. جدایش در جداکنندههای مغناطیسی تر دارای سه مرحلهی Rougher ، Cleaner و Recleanerمی باشد. باطلهی مرحلهی Rougher و Cleaner بهعنوان باطلهی تر کارخانه وارد تیکنر باطله میشود و باطلهی مرحلهی Recleaner به مخروط آبگیری رفته و ته ریز آن به آسیای گلولهای تر برگشت داده میشود.کنسانتره هر مرحله از جداکننده ها خوراک مرحله ی بعد می باشد و کنسانترهی مرحلهی Recleaner بهعنوان کنسانتره نهاییتر ابتدا وارد یک تانک همزندار شده و پس از مخلوط شدن برای آبگیری به فیلترهای دیسکی منتقل میشود. کنسانتره نهایی تولیدیتر، توسط دو پمپ گریز از مرکز به قسمت آبگیری کنسانتره پمپ میشود. پس از آبگیری به نوار نقالهی انتقالدهندهی کنسانتره خشک افزوده شده و سپس به سیلوی کنسانتره انتقال داده میشود. مواد باطله خروجی از جداکنندههای Rougher و Cleaner بهوسیلهی یک لوله و با استفاده از نیروی ثقل به تیکنر باطله وارد میشود. آب سرریز تیکنر (آب شفاف) برای مصرف دوباره به کارخانه برمیگردد و پالپ تهریز تیکنر بهعنوان باطله تر به سد باطله یا بهعنوان خوراک کارخانه غبار فرستاده میشود.

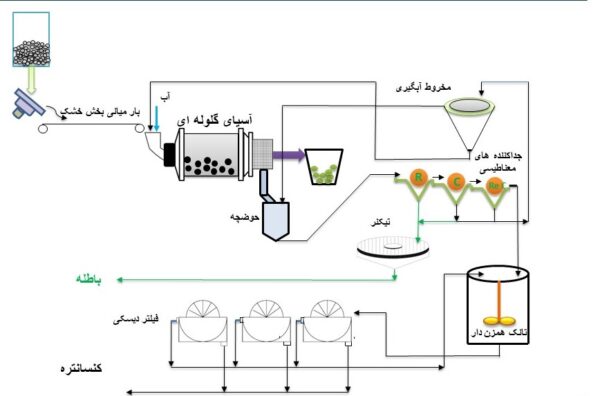

طریقه عملکرد جداکننده های مغناطیسی بخش تر:

جداکننده های بخش تر کارخانه تغلیظ، از نوع هم جهت با خوراک می باشند. همانطور که در (شکل ۲ ) مشاهده می شود،پالپ به داخل مخزن وارد شده و با استوانه که در جهت حرکت خوراک میچرخد،تماس پیدا میکند. نتیجه آن، جذب و انتقال ذرات مغناطیسی به طرف دیگر مخزن برای تخلیه در لبه کنسانتره و سقوط ذرات غیر مغناطیسی در مخزن باطله است. چون در نوع هم جهت، زمان اقامت مواد مغناطیسی جذب شده در مخزن افزایش مییابد، منجر به افزایش عیار محصول میشود.

شکل(۲): نمایی از جداکننده از نوع هم جهت با خوراک

طریقه خوراک دهی به جداکننده ها:

جداکننده ها شامل جعبه خوراک دهی، مرحله پرعیارکنی اولیه، شستشو و شستشوی مجدد می باشند. پالپ ابتدا وارد جعبه خوراک دهی شده و به استوانه رافر منتقل می شود. در استوانه های رافر،کلینر و ری کلینر به دلیل پشت سر هم قرار گرفتن؛ کنسانتره هر مرحله،خوراک مرحله بعد می شود و پرعیارسازی انجام می شود.

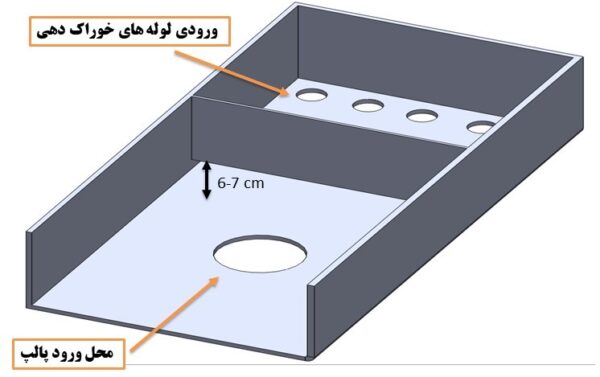

پالپ از حوضچه بعد از آسیای گلوله ای به جعبه خوراک دهی پمپ می شود و از آنجا از طریق ۵ عدد لوله خوراک دهی به استوانه رافر منتقل می شود. در وسط جعبه خوراک دهی یک صفحه با فاصله ۶-۷ سانتی متر از کف جعبه خوراک دهی وجود دارد که در اصل، کار خوراک دهی یکنواخت را به عهده دارد که متاسفانه خود این صفحه باعث ایجاد مشکلاتی شده است که در ادامه به آن ها پرداخته می شود. (شکل ۳).

شکل(۳):نمایی از جعبه خوراک دهی

مشکلاتی که در جداکننده های مغناطیسی بخش تر وجود دارد عبارت است از:

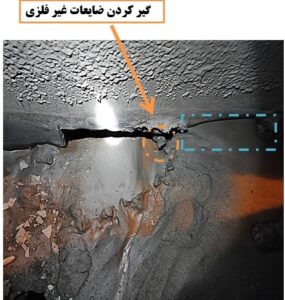

۱)خوراک دهی غیر یکنواخت در اثر نشست بار در جعبه خوراک دهی

یکی از مشکلاتی که در جداکننده های مغناطیسی بخش تر وجود دارد باردهی غیر یکنواخت به جداکننده ها می باشد که باعث می شود به یک سمت از استوانه ی جداکننده ها باری وارد نشود و در سمت دیگر میزان بار به استوانه افزایش پیدا کند که این امر باعث تغییر در عیار و بازیابی خواهد شد. باردهی غیریکنواخت یا در اثر گیر کردن ضایعات غیرفلزی مانند بطری آب و در نتیجه تجمع مواد ایجاد می شود (شکل ۴: الف) و یا در اثر نشست مواد در محل ورودی لوله های خوراک دهی به استوانه و در نتیجه گرفتگی کامل لوله بوجود می آید. همانطور که در تصویر مشاهده می شود، فقط لوله ی شماره ۱ و ۳ کار خوراک دهی را انجام می دهند و مابقی لوله ها گرفته اند (شکل۴: ب).

شکل(۴ الف):نشست بار در اثر گیر کردن در بطری و دیگر ضایعات غیرفلزی

شکل(۴ ب):نشست بار و گرفتگی کامل لوله خوراک دهی ۱ و ۳

۲)خوراک دهی غیر یکنواخت در اثر ورود گلوله به جعبه خوراک دهی

معمولا به دلیل پارگی روزنه های سرند ترومل و یا ورود گلوله ها در پمپ کف کش نزذیک آسیا، گلوله ها وارد حوضچه شده و از آنجا به جداکننده ها پمپ شده و باعث راهیابی گلوله به جعبه خوراک دهی می شود. این گلوله ها یا باعث سایش سطح استوانه شده و یا در طولانی مدت حالت سیمانی به خود گرفته و باعث گرفتگی لوله ها شده که خوراک دهی غیر یکنواخت را به همراه دارد.(شکل ۵)

شکل (۵): ورود گلوله در جعبه خوراک دهی و مسدود کردن مسیر خوراک دهی

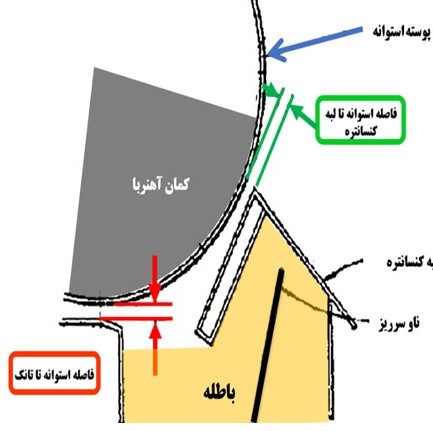

۳) نامناسب بودن فاصله استوانه تا کف وان

دو فاصله در جداکننده های مغناطیسی بسیار مهم هستند که تغییر آن ها تاثیر مهمی در تغییر عیار و بازیابی دارذ. یکی از این فاصله ها، فاصله استوانه تا کف وان می باشد.فاصله بین استوانه تا کف وان، گرادیان مغناطیسی(تغییرات میدان در یک فاصله) را تعیین میکند. فاصله بیشتر، باعث کاهش گرادیان و در نتیجه افزایش عیار میشود. در صورت کاهش فاصله بین مخزن و استوانه، سرعت پالپ و نیروی هیدرودینامیکی (درگ) افزایش مییابد که باعث کاهش بازیابی ذرات مغناطیسی میشود.(شکل۶). تنظیم این فاصله از طریق افزودن یا حذف شیمهای آهنی، واشرهای زیر شفت و قاب انجام میشود.

طی اندازه گیری این فاصله ها برای همه ی جداکننده ها مشخص شد که در اکثر جداکننده ها این فاصله در سمت راست و چپ استوانه بسیار متفاوت است و در بعضی از جداکننده ها این فاصله ها خیلی زیاد می باشد که زیاد بودن بیش از حد این فاصله باعث می شود مواد مغناطیسی نتوانند به استوانه بچسبند و همه در باطله تخلیه شوند.

شکل (۶): نمایی از فاصله های مهم در جداکننده های مغناطیسی

۴) فاصله استوانه تا لبه تخلیه کنسانتره

یکی دیگر از فاصله های خیلی مهم در جداکننده های مغناطیسی،فاصله استوانه تا لبه تخلیه کنسانتره می باشد. منظور از فاصله بین استوانه و لبه تخلیه کنسانتره جایی است که کنسانتره برای تخلیه به لبه منتقل شده و از لبه به داخل ناو کنسانتره ریخته میشود. این فاصله، آبگیری از کنسانتره را امکان پذیر میکند و مقدار آن تابعی از محتوای مواد مغناطیسی خوراک است. اگر فاصله بسیار زیاد باشد، رطوبت کنسانتره افزایش مییابد و اگر فاصله بسیار کم باشد، مقداری از کنسانتره به جریان داخل مخزن وارد میشود و بنابراین بازیابی کاهش مییابد.

طی اندازه گیری این فاصله در همه ی جداکننده های بخش تر مشخص شد که این فواصل یا در سمت راست و چپ یکسان نبودند و یا بعضی از این فواصل بسیار زیاد بودند که فاصله ی زیاد باعث میشود کنسانتره تخلیه نشده و به مخزن باطله بازگردد.

در شکل سمت راست نمای بزرگی از استوانه و وان تخلیه کنسانتره مشخص است و در شکل سمت چپ نمایی کوچک از فاصله بین استوانه و لبه تخلیه کنسانتره مشخص می باشد که این فاصله بسیار زیاد بوده و مواد دارای خاصیت مغناطیسی در حال برگشت به وان باطله می باشند.(شکل۷)

شکل(۷): نمایی فاصله استوانه تا لبه تخلیه کنسانتره

لازم به ذکر می باشد که با مشخص شدن این مشکلات در جداکننده مغناطیسی بخش تر کارخانه، تلاش در جهت استاندارد سازی این بخش در حال انجام می باشد.