در این جلسه که در تاریخ ۱۴۰۱/۰۳/۱۹ برگزار گردید، کارهای انجام گرفته در راستای استانداردسازی فیلترهای دیسکی کارخانه تغلیظ مگنتیت مورد بحث و بررسی قرار گرفت:

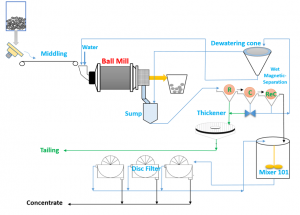

در ابتدا، مدار بخش تر کارخانه تغلیظ مگنتیت معرفی شد، بخش تر کارخانه تغلیظ مگنتیت از سه خط موازی تشکیل شده است که هرکدام از خطوط شامل سیلوی ذخیره مواد، آسیای گلولهای تر، جداکنندههای مغناطیسی تر، فیلترهای دیسکی، تیکنر، نوار نقالههای مسیر و پمپهای انتقال مواد می باشد. شکل زیر، شمای کلی از بخش تر کارخانه تغلیظ را نشان میدهد:

شکل(۱): شمای کارخانه تغلیظ مگنتیت شرکت معدنی و صنعتی گلگهر (بخش تر)

مواد میانی، از مخازن ذخیره توسط یک دستگاه خوراکدهنده چرخشی (Table Feeder) روی نوار نقاله ریخته شده و سپس به آسیای گلولهای تر انتقال داده میشود. اندازهی ۸۰ درصد عبوری (K_80) دانهبندی ورودی به آسیا برابر با ۴۵۰ میکرون است و K_80 دانهبندی خروجی آن طبق طراحی اصلی برابر ۱۰۰ میکرون است. محصول خروجی از آسیا به یک مخزن ریخته شده و بهوسیلهی سه پمپ به جداکنندههای مغناطیسی تر فرستاده میشود. جداکنندههای مغناطیسی تر که وظیفهی جدایش مغناطیسی مرحلهی دوم را بر عهده دارند، از نوع جداکنندههای با شدت پایین میباشند. جدایش در جداکنندههای مغناطیسی تر دارای سه مرحلهی Rougher ، Cleaner و Recleaner است. باطلهی مرحلهی Rougher و Cleaner بهعنوان باطلهی تر کارخانه وارد تیکنر باطله میشود و باطلهی مرحلهی Recleaner به آسیای گلولهای تر برگشت داده میشود. کنسانترهی مرحلهی Recleaner بهعنوان کنسانتره نهاییتر ابتدا وارد یک تانک همزندار شده و پس از مخلوط شدن برای آبگیری به فیلترهای دیسکی منتقل میشود. کنسانتره نهایی تولیدیتر، توسط دو پمپ گریز از مرکز به قسمت آبگیری کنسانتره پمپ میشود. پس از آبگیری به نوار نقالهی انتقالدهندهی کنسانتره خشک افزوده شده و سپس به سیلوی کنسانتره انتقال داده میشود. پالپ مواد باطله خروجی از جداکنندههای Rougher و Cleaner بهوسیلهی یک لوله و با استفاده از نیروی ثقل به تیکنر باطله وارد میشود. آب سرریز تیکنر (آب شفاف) برای مصرف دوباره به کارخانه برمیگردد و پالپ تهریز تیکنر بهعنوان باطله تر به سد باطله یا بهعنوان خوراک کارخانه غبار فرستاده میشود.

در راستای استانداردسازی فیلترهای ذیسکی، اقداماتی انجام گرفت که در ادامه این اقدامات مورد بررسی قرار می گیرد:

۱- استفاده از آب تمیز به جای آب بازیابی شده از تیکنر برای وکیوم پمپها:

از عوامل تاثیر گذار در عملکرد مطلوب پمپ وکیوم آب ورودی به آن است، آبی که در وکیوم استفاده می گردد باید دارای حداقل ناخالصی و کدورت باشد، بعد از بازرسی فرایندی صورت گرفته مشخص گردید که آب مورد استفاده در این قسمت از آب بازیابی شده تیکنر است، این آب باعث خرابی پوسته و روتور وکیوم می گردید و از سویی دیگر باعث کاهش مکش وکیوم می گشت که نتیجه آن تولید محصولی با رطوبت بالا است. با هماهنگی و بیان مشکل خدمت مهندسین کارخانه تغلیظ خوشبختانه به زحمت دوستان برای تامین آب مورد نیاز وکیوم پمپ ها لولهکشی از آب تمیز (آب ۲۰۰۰۰) برای استفاده آن ها انجام گرفت (شکل۲).

شکل(۲): لوله کشی از آب تمیز برای وکیوم پمپها

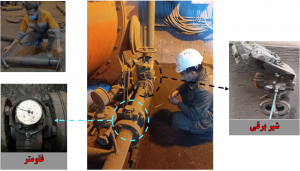

۲- دمونتاژ فلومتر و شیر برقی در مسیر آب ورودی به وکیوم پمپ (۱۰۰ و۳۰۰) جهت تعمیرات:

در طراحی اصلی کارخانه در مسیر آب ورودی به وکیوم ها، شیربرقی و فلومتر وجود داشته است که در حال حاضر معیوب می باشد و استفاده نمیگردد (شکل۳). هدف از نصب شیر برقی این میباشد که بعد از توقف وکیوم، توسط این شیر جریان آب ورودی به وکیوم قطع گردد تا بعد از استارات مجدد، نیاز به تنظیم توسط شیر دستی نباشد و همچنین اگر در زمان استارت وکیوم، آب جریان داشته باشد باعث ایجاد فشار زیاد به موتور وکیوم پمپ میشود. همچنین جهت تنظیم میزان آب ورودی (طراحی کارخانه ۶/۴۱ مترمکعب بر ساعت) به وکیوم پمپها ابتدا باید میزان جریان آب مشخص باشد، تا با استفاده از شیر دستی تنظیم گردد. در این بخش جهت تشخیص دبی آب از فلومتر استفاده می شده است که در حال حاضر معیوب میباشد و اپراتور برای تنظیم آب وکیومها بصورت تجربی عمل میکند (به جزء وکیوم ۲۰۰ که دبیسنج دارد). جهت راه اندازی مجدد این تجهیزات شیر برقی و فلومتر پس از دمونتاژ جهت تعمیر به واحد مربوطه ارسال گردید (شکل۳). در صورتی که شیرها و فلومتر قابل تعمیر نباشند پیشنهاد می شود تجهیزاتی مشابه آن ها تهیه و در مسیر نصب گردد.

شکل(۳): تصویری از دمونتاژ شیر برقی و فلومتر جهت تعمیرات

۳- پیشنهاد اصلاح طرح سکتور جهت مقاومسازی بیشتر:

در رابطه با جنس نامرغوب سکتورهای فیلتر دیسکی بحث گردید، در طرح اولیه این سکتورها از جنس آهن بوده است که به دلیل سنگینی و تعویض مشکل به جنس پلاستیکی تغییر یافته است، اما متاسفانه جنس استفاده شده بسیار نامرغوب است و ماهیانه تعداد زیادی از این سکتورها از بین می روند و علاوه بر خرابی سکتور تعداد زیادی از پارچه هم به دلیل تیز شدگی سکتور پاره می شوند، در جلسه پیشنهاد گردید که از جنس پلی اورتان و آهنی(قاب سکتور) مطابق طرح سکتورهای استفاده شده در مجتمع سرچشمه استفاده گردد(شکل۴).

شکل(۴): تصویری از سکتورها با سایش و خرابی زیاد در قسمت ابتدایی

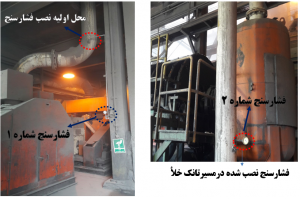

۴- نصب فشارسنج جهت اندازه گیری فشارمکشی فیلترها:

جهت اطمینان از کارکرد مطلوب وکیوم پمپ ها و اطمینان از عدم نشتی در مسیر احتیاج به فشارسنج منفی می باشد اما متاسفانه در گذشته امکان پایش وجود نداشت، به زحمت مهندسین کارخانه تغلیظ لوله کشی و نصب این فشار سنج ها صورت گرفت، بعد از پایش فشار ها مشخص شد که میزان فشار تولیدی وکیوم در حدود ۰٫۴ بار است که با طرح کارخانه که فشاری معادل با ۰٫۸ بار داشته است بسیار متفاوت است با استفاده از این فشار سنج مشخص گردید که بخش زیادی از مشکل افزایش رطوبت مربوط به کارکرد نامناسب وکیوم پمپ است(شکل۵).

شکل(۵): نمایی از لوله فشار هوای دمنده و نصب فشارسنج

۵- تعویض روتور پمپ خلاء

اساس عملکرد وکیوم پمپ به این صورت است که با چرخش روتور، رینگ آبی دور تا دور پوسته وکیوم تشکیل میدهد و این رینگ آب رابطه مستقیمی با میزان مکش هوا از فیلترها دارد. در صورتی که روتور حالت ایدهآل خود را به دلایلی از جمله رسوب مواد و یا خوردگی از دست دهد رینگ آب به خوبی تشکیل نمیشود و در نهایت مکش بهینه را نخواهد داشت، طبق بررسی ها مشخص شد که وضعیت روتور وکیوم پمپ مناسب نیست و از یکی از مهم ترین عوامل کاهش مکش در وکیوم ها می باشد و این روتورها احتیاج به تعویض دارند شکل۶ وضعیت این روتور را نمایش می دهد.

شکل(۶): تعمیرات و جوشکاری روی روتور تعویضی جهت آمادهسازی برای نصب

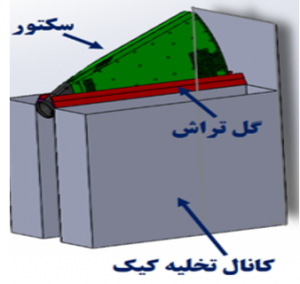

۶- نصب گلتراش جهت تخلیه کامل بار از روی پارچه فیلتر:

کیک تشکیل شده بر روی دیسک های فیلترها به دو روش تخلیه می گردند: ۱- استفاده از هوای لحظه ای ۲- گلتراش دیسک در فیلترهای دیسکی کارخانه تغلیظ تنها از هوای دمشی لحظه ای برای تخلیه استفاده می گردد، و متاسفانه بخش زیادی از کیک تولیدی مجدد به درون وان باز می گردد، پیشنهاد می شود از گلتراش تفلونی مشابه تصویر۷ استفاده گردد، استفاده از این گلتراش باعث افزایش کارایی فیلترکنی خواهد شد.

شل(۷): نمایی از طرح پیشنهادی برای نصب گل تراش

۷- ساخت سکویی هم سطح با فیلتر جهت تعویض ساده تر سکتور و پارچه:

از موارد توقف در بخش فیلترهای دیسکی تعویض سکتور و پارچه فیلترها میباشد. جهت تعویض پارچه فیلترها به دلیل مسیر نامناسب بر روی فیلترها، انتقال سکتور بسیار سخت می باشد و حتی گاهی مواقع باعث شکستگی در سکتورها می گردد (شکل۸). پیشنهاد می گردد که سکویی همتراز با دیسک های فیلتر ساخته شود تا تعویض و تعمیر در آن قسمت صورت گیرد شکل ۸ وضعیت فیلتر در زمان تعویض را نمایش می دهد.

شکل(۸): سکتورهای انتقال داده شده به سطح جهت تعویض پارچه