در این جلسه که مورخ ۲۹ اردیبهشت ۱۴۰۱ برگزار گردید به بررسی راهبری مدار آسیاکنی کارخانه پرعیارکنی ۱ پرداخته شد.

در مدار آسیاکنی کارخانه پرعیارکنی ۱ هشت آسیای گلولهای با ۸ خوشه هیدروسیکلون ۸ تایی در یک مدار بسته قرار میگیرد. دانه بندی سرریز هیدروسیکلون طبق طرح بایستی ۷۰ درصد کوچکتر از ۷۴ میکرون باشد. لزوم دانه بندی مناسب این جریان اهمیت زیادی داشته و کارایی متالورژیکی مرحله فلوتاسیون را تحت تأثیر قرار میدهد.

از جمله پارامترهای مؤثر در کارایی هیدروسیکلون و دانه بندی جریانها درصد جامد و فشار هیدروسیکلون میباشد.

درصد جامد خوراک سرریز و ته ریز هیدروسیکلون طبق طرح بایستی به ترتیب برابر ۵۴، ۲۸ و ۷۰ باشند. همچنین فشار هیدروسیکلون نیز طبق طرح برابر psi 7-6 میباشد.

اهمیت پارامتر فشار در کارایی هیدروسیکلون

از جمله پارامترهایی که روی فشار هیدروسیکلون تأثیر گذار هستند میتوان به دبی ورودی به هیدروسیکلون و تعداد هیدروسیکلون موجود در مدار اشاره کرد.

مطابق شکل ۱ با افزایش فشار هیدروسیکلون ظرفیت آن به طور نسبی افزایش و حد جدایش آن به دلیل رسیدن ذرات ریز به دیواره و راهیابی به ته ریز به طور نسبی کاهش مییابد.

شکل ۱: تاثیر فشار هیدروسیکلون روی ظرفیت و حد جدایش

همچنین در صورت افزایش تعداد هیدروسیکلون موجود در مدار مقدار فشار کاهش و با کاهش آن فشار افزایش مییابد.

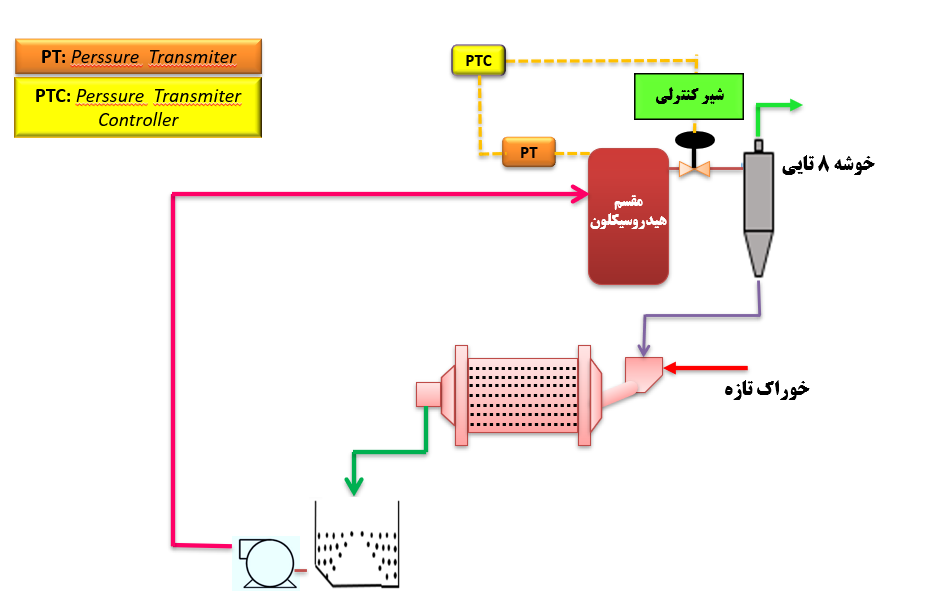

معرفی اجزای حلقه کنترل فشار هیدروسیکلون

حلقه کنترل فشار هیدروسیکلونهای اولیه بدین صورت استفاده میشود که محصول ریز از روزنه سرند آسیای گلولهای وارد مخزن هیدروسیکلون شده و از آنجا به سمت مقسم هیدروسیکلون پمپ میشود. روی مقسم هیدروسیکلون یک فشارسنج دیافراگمی نصب شده که بر اساس فشار پالپ وارده به آن و جابجایی دیافراگم، فشار را اندازه گیری کرده و نمایش میدهد. کنترل کننده این فشار را با فشار مطلوب تعیین شده مقایسه کرده و به شیر کنترلی که روی خوشه هیدروسیکلون قرار داده شده است فرمان باز یا بسته شدن داده میشود. در صورت بیشتر بودن فشار اندازه گیری شده از فشار مطلوب، شیر کنترلی باز و در صورت کمتر بودن، بسته میشود. شکل ۲ نمای کلی از این حلقه را نمایش میدهد.

شکل ۲: شماتیک حلقه کنترل فشار هیدروسیکلونهای اولیه

مشکلات قبلی حلقه کنترل فشار هیدروسیکلون

از جمله مشکلات طرح قبلی وجود تبدیل ۶ به ۴ اینچ بین مقسم هیدروسیکلون و فشارسنج بود که این تبدیل با ارتفاع ۶ سانتی متری خود سبب گرفتگی مواد در مسیر برخورد به دیافراگم فشارسنج و نمایش اشتباه مقدار فشار میشد. این گرفتگی در شکل ۳ مشخص شده است.

شکل ۳: گرفتگی مواد پشت دیافراگم فشارسنج

برای رفع این مشکل یک فلنج اتصالی به ضخامت ۲٫۵ سانتی متر طراحی ساخته و روی خوشه هیدروسیکلون آسیای ۲ نصب شد که پس از پایش عملکرد حلقه نمایش اشتباه مقدار فشار مشاهده گردید.

طی هماهنگی و توقف آسیا فشارسنج باز شده و مشاهده شد که در قسمت پشت دیافرگم فشارسنج گرفتگی به وجود آمده است. این گرفتگی در شکل ۴ نمایش داده شده است.

شکل ۴: گرفتگی مواد پشت دیافراگم فشارسنج

راه اندازی حلقه کنترل فشار آسیای اولیه ۱

طی پیگیریهای صورت گرفته با تهیه شیر کنترلی و فشارسنج و پس از اقدامات مربوط به کاندوئیت کشی و انتقال داده به اتاق کنترل، حلقه کنترل فشار برای آسیای اولیه ۱ راه اندازی شد. لازم به ذکر است فشارسنج نصب شده برای این خوشه هیدروسیکلون ۶ اینچ بوده که عملا نیازی به هیچ تبدیلی بین مقسم و فشارسنج نمیباشد. شکل ۵ فشارسنج و شیر کنترلی صفحهای نصب شده را نشان میدهد.

شکل ۵: فشارسنج و شیر کنترلی نصب شده

در حال حاضرتمامی خوشههای هیدروسیکلون به غیر از ۳، ۷ و ۸ دارای حلقه کنترل فشار هستند.

معرفی حلقه کنترل درصد جامد سرریز هیدروسیکلون

طبق طرح اولیه کارخانه روی مسیر سرریز هیدروسیکلونها بایستی یک دانسیته سنج هستهای جهت اندازه گیری دانسیته این جریان قرار گیرد. عملکرد کلی این حلقه که شماتیک آن در شکل ۶ نشان داده شده، به این صورت است که پالپ ورودی به مخزن هیدوسیکلون جهت تنظیم درصد جامد و پمپاژ به سمت مقسم هیدروسیکلون بایستی با مقدار مشخصی آب مخلوط شود. مسیر این آب دارای دبی سنج و شیر کنترلی میباشد. دانسیته سرریز هیدروسیکلون توسط دانسیته سنج اندازه گیری و با دانسیته مطلوب مقایسه میشود. در صورت بیشتر بودن دانسیته اندازه گیری شده از دانسیته مطلوب، کنترل کننده فرمان باز شدن شیر کنترلی آب سر مخزن هیدروسیکلون را جهت کاهش دانسیته میدهد. بدیهی است در صورت کمتر بودن دانسیته عمل عکس فوق انجام خواهد شد.

شکل ۶: شماتیک حلقه کنترل درصد جامد سرریز هیدروسیکلون

در حال حاضر به سبب مشکلات موجود در کارخانه درصد جامد سرریز هیدروسیکلونها به صورت محاسباتی نمایش داده میشود.

راه اندازی حلقه کنترل درصد جامد سرریز خوشه هیدروسیکلون ۵

مسیر آب سر مخزن هیدروسیکلونها از یک لوله ۱۰ اینچ تشکیل شده است که این لوله به دو مسیر ۸ و ۴ اینچی تقسیم میشود. مسیر ۴ اینچ طی پیگیریهای اخیر مجهز به یک شیر کنترلی آستینی شده است و مسیر ۸ اینچ دارای شیر دستی میباشد. علاوه بر این، آب سرندشوی آسیا نیز وارد مخزن هیدروسیکلون میشود.

یکی از عوامل چالش بر انگیز در راه اندازی این حلقه کنترلی، تعیین نسبت آب عبوری از دو مسیر دارای شیر کنترلی و دستی آب سر مخزن هیدروسیکلون میباشد. زیرا در صورتی که آب مسیر دستی بنا به هر دلیلی بسته یا کم شود، امکان عدم تأمین این میزان آب توسط مسیر ۴ اینچی با شیر کنترلی وجود دارد و این امر میتواند سبب گرفتگی مسیر خوراک هیدروسیکلون شود. نتیجه این امر توقف آسیا به مدت حداقل یک شیفت کامل خواهد بود.

از طرفی با توجه به دستی بودن یکی از مسیرهای آب سر مخزن و آب سرندشو و احتمال تغییر وضعیت این شیرها توسط مراقبت کار ممکن است حلقه کنترلی به دلیل افزایش دبی آب ورودی به مخزن از مدار خارج شود. شکل ۷ مسیرهای آب ورودی به مخزن هیدروسیکلون را نمایش میدهد.

شکل ۷: مسیرهای آب ورودی به مخزن هیدروسیکلون

برای رفع این مشکل و راه اندازی حلقه، نیاز بود تا نسبتی بین آب عبوری از دو مسیر دستی و کنترلی آب سر مخزن تعیین شده و همچنین مقدار ثابتی دبی برای مسیر دستی سر مخزن و سرندشو مشخص گردد.

لذا ابتدا میزان آب عبوری از هر مسیر به مخزن هیدروسیکلون اندازه گیری شد که نتایج آن در شکل ۸ آورده شده است.

شکل ۸: حداکثر دبی آب هر مسیر ورودی به مخزن هیدروسیکلون

همچنین با انجام محاسبات بر مبنای موازنه، میزان آب مورد نیاز برای سر مخزن هیدروسیکلون به استثنای آب سرندشو – در شرایط فعلی کارخانه- برابر ۴۱۳ متر مکعب بر ساعت به دست آمد.

به منظور تعیین موقیعت شیرهای دستی آب سر مخزن و آب سرندشو از طریق آزمون و خطا و با توجه به این نات که آب سرندشو بایستی به حدی باشد که سرندشویی به خوبی انجام شود و همچنین، آب مسیر دستی سر مخزن هیدروسیکلون به اندازهای باشد تا در صورت خرابی شیر کنترلی مسیر خوراک ورودی به هیدروسیکلون گرفته نشود، میزان دبی آب مناسب برای سرندشو ۱۲۰ و برای مسیر دستی آب سر مخزن هیدروسیکلون ۲۷۰ متر مکعب بر ساعت به دست آمد.

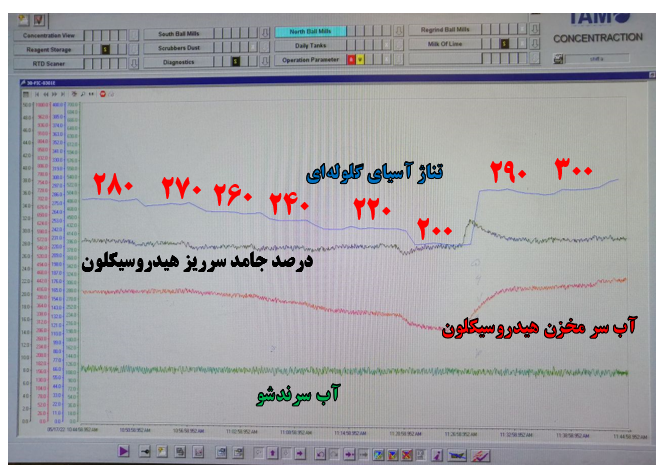

سپس به منظور بررسی عملکرد حلقه کنترلی در این حالت تناژ آسیای گلولهای در بازه ۲۰۰ الی ۳۰۰ تن بر ساعت متناوبا تغییر داده شده و عکس العمل حلقه کنترلی بررسی شد (شکل ۹). همانطور که مشاهده میشود در این بازه، عکس العمل حلقه مناسب بوده و نوسانات درصد جامد سرریز هیدروسیکلون کم میباشد. لازم به ذکر است با توجه به موقیعت شیر کنترلی در تناژ ۲۰۰ و ۳۰۰ تن بر ساعت که درصد باز بودن آن در این تناژها به ترتیب ۳ و ۲۶ درصد میباشد، امکان کنترل حلقه حتی در بازه بزرگتر از این تناژ نیز امکان پذیر خواهد بود.

شکل ۹: تغییرات درصد جامد سرریز و آب سر مخزن هیدروسیکلون و تناژ آسیای گلولهای

تغییرات درصد جامد سرریز هیدروسیکلون در این بازه بین ۲۸٫۹-۲۶٫۸ درصد بود. همچنین تغییرات دبی آب سر مخزن نیز بین ۴۳۰-۴۰۷ متر مکعب بر ساعت اندازه گیری شد که نشان از تغییرات نه چندان زیاد شیر کنترلی برای کنترل حلقه میباشد که این عمر عمر شیر کنترلی را افزایش خواهد داد.

تعویض شیر برقی شوتهای شارژ گلوله با شیر نیوماتیکی

شارژ گلوله آسیاهای اولیه، از طریق ۵ شوت انجام میشود که سه تای آنها مربوط به گلوله ۸۰ میلی متری و دوتای آن مربوط به گلوله ۶۰ میلی متری میباشد.

از آنجایی که نگه داری این گلولهها در یارد کارخانه بوده و آن محل همواره دارای خاک و گل و لای میباشد برای سهولت ارژ گلوله و حرکت گلولهها از مخزن به سمت شوت و پاکت شارژ گلوله، همواره بایستی توسط آب شست و شو شود.

این شونت توسط شیر برقی که به جک نصب شده روی شوت متصل است و به صورت صفر و صد بوده صفحه متصل به جک را جابجا کرده و شوت باز و بسته میشود.

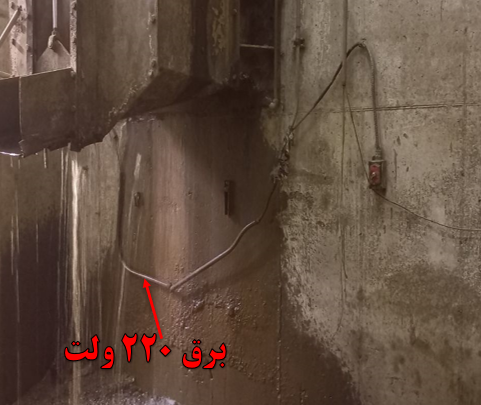

از آنجایی که برق مورد استفاده برای این شیرها ۲۲۰ ولت بوده و سیمهای آن در تماس مستقیم با آب موجود در شوت شارژ گلوله قرار داشتند خطرات جانی زیادی به همراه داشت (شکل ۱۰).

شکل ۱۰: ریزش آب روی سیم برق ۲۲۰ ولت

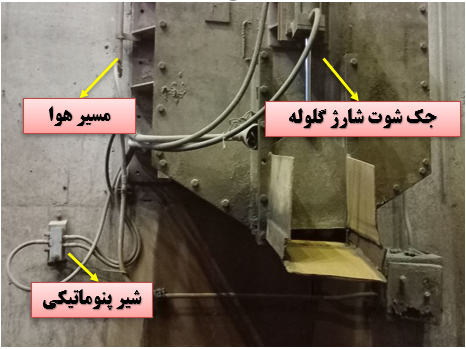

برای رفع این مشکل با پیگیریهای انجام شده، شیر شوتهای شارژ گلوله به نیوماتیکی تغییر یافت و با نصب مسیر هوا و اقدامات جزئی دیگر شیر راه اندازی شد و در حال حاضر بدون هیچ مشکلی در حال کار میباشد. لازم به ذکر است این شیرها برای هر شوت شارژ گلوله نصب شده است (شکل ۱۱).

شکل ۱۱: شیر نیوماتیکی نصب شده روی شوتهای شارژ گلوله