در این ارائه که مورخ ۲۲/۰۲/۱۴۰۱ برگزار گردید به موضوع بهینه سازی توزیع مواد شیمیایی خطوط تولید کنسانتره ۶،۵و۷ مجتمع معدنی و صنعتی گلگهر پرداخته شد.

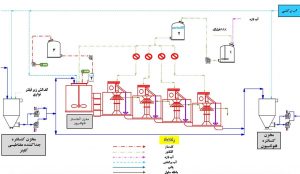

مدار تولید کنسانتره خطوط ۶،۵و۷

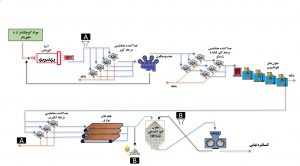

مدار تولید کنسانتره خطوط ۶،۵و۷ از چهار بخش خردایش اولیه، جدایش، آبگیری و خردایش نهایی تشکیل شده است. ذرات عبوری از چشمه سرند ۸ میلیمتر خوراک آسیای گلولهای را تشکیل میدهد. محصول آسیای گلولهای ابتدا وارد چهار جداکننده مغناطیسی تر شدت متوسط (مرحله کوبر) میشود. هدف این بخش، جدا کردن ذرات فاقد خاصیت مغناطیسی و ارسال آنها به باطله نهایی است. کنسانتره جداکننده مرحله کوبر که حاوی ذرات با خاصیت مغناطیسی کم تا زیاد است، برای طبقهبندی به هیدروسیکلون منتقل میشود. تهریز هیدروسیکلون (ذرات درشت و قفلشده) برای رسیدن به درجه آزادی مطلوب به آسیای گلولهای برگردانده میشود و سرریز هیدروسیکلون به جداکنندههای مغناطیسی پرعیارکنی اولیه ارسال میشود. در این مرحله، از سه جداکننده مغناطیسی تر با شدت کم استفاده شده است. کنسانتره این بخش برای رسیدن به عیار مدنظر، وارد سه جداکنندههای مغناطیسی تر شدت پایین (مرحله شستشو) میشود. کنسانتره مرحله شستشو برای سولفورزدایی وارد سلولهای فلوتاسیون میشود. روش فلوتاسیون در این کارخانه، از نوع فلوتاسیون معکوس است، یعنی سولفور شناور میشود و مواد با ارزش (کنسانتره آهن) بهعنوان باطله از آخرین سلول خارج میگردد. باطله مراحل پرعیارکنی اولیه و شستشو و نیز بخش شناور شده مرحله فلوتاسیون، جهت آبگیری و ارسال به تیکنرهای باطله، وارد مخزن شماره ۸ میشود. کنسانتره آهن پس از رسیدن به حد مجاز عیار سولفور، برای آبگیری و ارسال به فیلترهای نواری ابتدا وارد سه جداکننده مغناطیسی تر شدت پایین میشود. کنسانتره این بخش به عنوان کنسانتره نهایی به سمت فیلترهای نواری ارسال میشود و باطله نیز برای جلوگیری از هدرروی مواد باارزش و نیز تأمین درصد جامد خوراک جداکنندههای مغناطیسی مرحله کوبر به مخزن محصول آسیا باز میگردد. کنسانتره نهایی پس از آبگیری توسط فیلترها، برای رسیدن به نرمی یا عدد بلین موردنظر، تحت خردایش مجدد توسط HPGR قرار میگیرد. رطوبت موردنیاز جهت عملکرد مطلوب این تجهیز، کمتر از ۸ درصد است. بنابراین، برای رسیدن به این میزان رطوبت، بخشی از محصول فیلترها در منطقهای انبار شده و توسط گرمای خورشید خشک میشود، سپس این مواد مجدداً به خوراک HPGR اضافه میشوند. محصول HPGR به دو دسته تقسیم میشود. محصول میانی که به عنوان محصول نهایی به کارخانه گندله سازی ارسال و محصول لبه که برای افزایش عدد بلین به عنوان باربرگشتی مجدداً به HPGR خوراک دهی میشود (شکل ۱).

شکل ۱ : مدار خطوط تولید کنسانتره ۶،۵و۷

تاثیر توزیع مواد شیمیایی در سلولهای فلوتاسیون

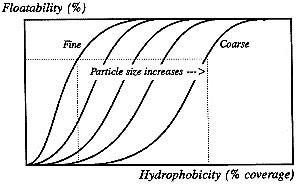

شناخت تاثیر متقابل بین کلکتور و اندازه ذره کم و بیش شناخته شده است. تاثیر متقابل بین مقدار کلکتور، اندازه ذره و قابلیت شناور شدن در شکل آورده شده است. همانطور که از شکل دیده میشود برای یک اندازه ذره معین، هر افزایش در خاصیت آبرانی یا درجه پوشیدگی ذرات توسط کلکتور قبل از رسیدن به یک اندازه حداکثر، منجر به قابلیت شناور شدن میشود. همچنین از شکل ۲ دیده میشود که ذرات ریز نسبت به ذرات درشت برای شناور شدن به پوشش (مقدار کلکتور) کمتری نیاز دارند.

شکل ۲: تاثیر سه جانبه مقدار کلکتور، اندازه ذرات و قابلیت شناور شدن

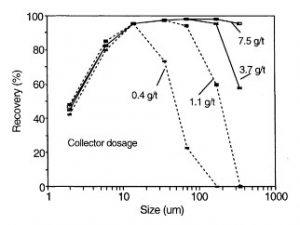

بازیابی مس بر حسب اندازه، تابعی از مقدار کلکتور میباشد. بازیابی ذرات ریز با کاهش مقدار کلکتور تغییری نمیکند و برای رسیدن به یک بازیابی بهینه ذرات، میتوان از مقدار کلکتور کمتری استفاده نمود و همچنین بازیابی ذرات درشت با افزایش مقدار کلکتور بهبود مییابد(شکل۳).

شکل ۳: بازیابی بر حسب اندازه ذره در مقادیر مختلف کلکتور

از آنجا که ذرات ریز نسبت به ذرات درشت از سطح مخصوص بیشتری برخوردارند. کلکتور لازم برای پوشش بر واحد جرم ذرات ریز، خیلی بیشتر از ذرات درشت است. بنابراین اگر نحوه توزیع کلکتور طوری باشد که اکثر آن به یک نقطه در بالای ردیف اضافه شود توسط ذرات ریزی که نیاز به پوشیدگی کمتری برای شناورشدن دارند، مصرف خواهد شد و ذرات درشت به دلیل در دسترس نبودن مقدار کلکتور کافی در سلولهای بعدی، شناور نمیشوند. این مساله باعث طرح این نظریه شد که بخشی از کلکتور مصرفی به بالای ردیف سلول شناورسازی، اضافه شود و بقیه کلکتور جهت فراهم نمودن شرایط جمع آوری ذرات درشت که نیاز بیشتری به پوشش آبرانی برای جذب شدن به حباب هوا و رسیدن به سطح دارند، در سرتاسر ردیف، مرحله به مرحله توزیع گردد.

توزیع بهینه مواد شیمیایی ممکن است سبب کاهش مصرف کلکتور شود و خاصیت شناور شدن انتخابی را برای بعضی ذرات نیز فراهم نماید. از طرفی دنباله روی ذرات آبدوست در پشت سر حبابها در سلولهای اولیه نیز به دلیل شناور شدن با شدت کمتر، کاهش مییابد.

توزیع مواد شیمیایی طبق طرح اولیه

طبق طراحی اولیه کارخانه، هر یک از مواد شیمیایی دارای دو مخزن بوده است که یکی از آنها برای ذخیرهسازی و دیگری برای توزیع مواد شیمیایی مورد استفاده قرار می گرفت. در مخزن ذخیره، ماده به مقدار کافی نگهداری شده و به مخزن توزیع، ارسال میشده است. سپس، مواد شیمیایی از مخزن توزیع، توسط دوزینگ پمپ بسته به مقدار مورد نیاز و تشخیص مراقبتکار به سلولهای فلوتاسیون ارسال میشد. از آنجا که کلکتور نیاز به آمادهسازی اولیه دارد، یک مخزن بیشتر از مواد شیمیایی دیگر برای آن در نظر گرفته شده است. در این مخزن، پودر گزنتات پتاسیم به مقدار مشخص با آب ترکیب و سپس به مخزن ذخیره ارسال میشود.

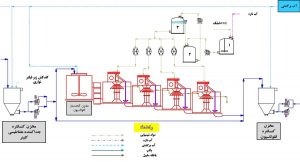

در طراحی اولیه برای آن که میزان اضافه شدن مواد شیمیایی دقیق باشد، یک دوزینگ پمپ در نظر گرفته شده تا با استفاده از آن، مواد شیمیایی طبق شرایط و نظر مسئول مربوطه به داخل سلولهای فلوتاسیون اضافه شود. مدار جریان مواد شیمیایی طبق طراحی اولیه کارخانه در شکل ۴ نشان داده شده است. همانطور که در این شکل مشاهده میشود، طبق دستورالعمل اولیه باید در هر سلول فلوتاسیون، کلکتور(PAX) و در سلول اول کفساز (MIBC) اضافه شود. همچنین جهت تنظیم pH از اسیدسولفوریک استفاده میشده است. میزان اضافه کردن اسید سولفوریک، کلکتور و کفساز طبق طرح به ترتیب ۲۰۰۰، ۲۰۰ و۵۰ گرم بر تن است.

شکل ۴: سیستم توزیع مواد شیمیایی خطوط ۵، ۶ و ۷ طبق طرح

در حال حاضر، کلکتور و کفساز فقط در مخزن آمادهساز اضافه میشود و از اسیدسولفوریک نیز استفاده نمیشود. به طور کلی، سیستم کنترلی برای اضافه کردن مواد شیمیایی به سلولهای فلوتاسیون، از کار افتاده است و مراقبتکار توسط شیرهای دستی، میزان مصرف کلکتور و کفساز را کنترل میکند. در حال حاضر، میزان اضافه کردن کلکتور و کفساز به ترتیب، ۷۰ و۳۶ گرم بر تن است. همانطور که در شکل ۵ نشان داده شده، در حال حاضر، در سیستم آمادهسازی و توزیع کلکتور ابتدا پودر گزنتات پتاسیم در آب درون مخزن آمادهساز (مخزن شماره ۱) با غلظت ۱۰ درصد حل میشود و سپس کلکتور به مخزن شماره ۲ (در پشت بام) منتقل میشود و این کار تا زمانی که مخزن پر شود ادامه پیدا میکند. کلکتور از مخزن شماره۲، بر اثر نیروی ثقل، وارد مخزن آمادهساز سلولهای فلوتاسیون میشود و مراقبتکار با استفاده از شیر دستی، میزان مصرف کلکتور را کنترل میکند. با توجه به این که کفساز نیاز به آمادهسازی ندارد، از داخل بشکه توسط پمپ به مخزن ذخیره کفساز (شماره ۳) منتقل میشود و کفساز داخل مخزن ذخیره، توسط پمپ به داخل مخزن شماره ۴ که روی آمادهساز سلولهای فلوتاسیون است، انتقال مییابد و سپس به صورت ثقلی به داخل مخزن آمادهساز سلولهای فلوتاسیون، که برای کنترل آن از شیر دستی استفاده میشود، اضافه میشود.

شکل ۵: سیستم توزیع مواد شیمیایی خطوط ۵، ۶ و ۷ طبق طرح

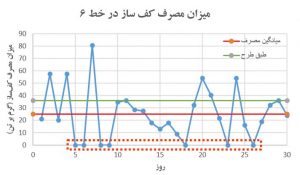

استفاده از مخزن و کنترل میزان مصرف کفساز به وسیله شیر دستی

در ابتدا کفساز توسط بشکه به مخزن آمادهسازی سلولهای فلوتاسیون اضافه میشد که این امر باعث مغایرت میزان مصرف کفساز با مقدار دستورالعمل و همچنین نوسان در میزان مصرف شده بود و گاهی مواقع اصلا به سلولهای فلوتاسیون هیچ کف سازی اضافه نمیشد. در شکل ۶ میزان مصرف کفساز طی ۳۰ روز در خط ۶ در زمانی که کفساز مستقیم از بشکه به مخزن آماده سازی اضافه شد، نشان داده شده است.

شکل۶: میزان مصرف کفساز در زمان اضافه کردن توسط بشکه

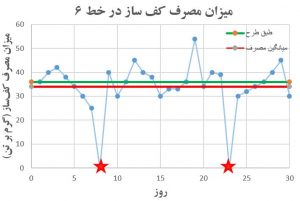

اقداماتی صورت گرفت گرفت که کفساز از داخل بشکه توسط پمپ به مخزن ذخیره منتقل میشود و از مخزن ذخیره، توسط پمپ به داخل مخزن شماره ۷ که روی آمادهساز سلولهای فلوتاسیون است، انتقال مییابد و سپس به صورت ثقلی به داخل مخزن آمادهساز سلولهای فلوتاسیون، که برای کنترل آن از شیر دستی استفاده میشود، اضافه میشود. این امر همانطور که در شکل نشان داده شده است باعث کاهش نوسان در میزان مصرف کفساز و نیز نزدیک شدن این مقدار با مقدار دستورالعمل شده است.

شکل۷: میزان مصرف کفساز در زمان استفاده شیر دستی

سیستم کنترل سطح پیشنهادی برای مخازن مواد شیمیایی

از آنجا که در حال حاضر تمام مراحل آمادهسازی، انتقال و اضافه کردن مواد شیمیایی به صورتی دستی توسط مراقبتکار کنترل میشود و میزان مواد شیمیایی اضافه شده به سلولهای فلوتاسیون، با سطح مخزن انتقال کلکتور و کفساز رابطه مستقیم دارد ( مواقعی که سطح مخزن پایین باشد میزان مواد شیمیایی اضافهشده به سلولها کم است)، بنابراین میتوان گفت که در حال حاضر، میزان مصرف مواد شیمیایی با مقدار طرح مغایرت دارد. حتی در بعضی مواقع دیده شده که هیچ ماده شیمیایی به سلولها اضافه نمیشود. همچنین، عدم استفاده از حلقههای کنترلی باعث سرریز کردن مخازن مواد شیمیایی نیز میشود.

برای جلوگیری از خالی شدن و سریز کردن مخزن توزیع کلکتور (مخزن روی پشتبام) و مخزن توزیع کفساز (مخزن بالای آمادهساز سلولهای فلوتاسیون)، باید حسگرهای ارتفاعسنج مخازن، در صورت وجود، کالیبره یا تهیه شوند. سپس، یک کنترل بین پمپ مخزن ماقبل خود و حسگرهای ارتفاعسنج آن برقرار شود( شکل ۸). برای جلوگیری از سرریز کردن مخزن آماده سازی کلکتور نیز سیستم کنترلی بین سطح مخزن و شیر برقی آب ورودی برقرار شود. برای مخزن کلکتور روی پشت بام با توجه به نوع حسگر موجود دستوری نوشته شود که بعد از گذشت ۱۵۰دقیقه که حسگر سطح پایین را نشان داد، پمپ شروع به کار کند تا نیاز به صرف هزینه برای تهیه حسگر نباشد. به وسیله این سیستم کنترل، میزان مواد شیمیایی اضافه شده به سلولهای فلوتاسیون تا حدی به مقدار دستورالعمل اولیه کارخانه نزدیک شده و از خالی شدن مخزن و نیز هدرروی مواد شیمیایی به هنگام سرریز کردن مخزن جلوگیری میشود.

شکل۸: سیستم توزیع مواد شیمیایی در حال حاضر و حلقه کنترلی پیشنهادی آن

طبق بررسیها و مشاهدات صورت گرفته، مشخص شد که تعدادی از حسگرها در طرح قدیم بدون استفاده در محل وجود دارد که میتوان برای راه اندازی سیستم کنترل جدید از آنها استفاده کرد. در شکل شماره ۹ تصویر یک حسگر بیاستفاده و محل پیشنهادی نصب آن نشان داده شده است.

شکل۹: نمونهای از حسگر بیاستفاده و محل پیشنهادی برای نصب آن

نصب همزن برای مخزن آمادهسازی کلکتور

از جمله اقداماتی که در بخش آمادهسازی کلکتور صورت گرفت تعمیر همزنهای معیوب و نصب آن بوده است (شکل ۱۰ ).

شکل ۱۰ : نصب همزن مخزن آمادهسازی کلکتور