این جلسه روز پنجشنبه ۱۸ آذر ۱۴۰۰ برگزار شد، موضوعاتی که در این جلسه مورد بحث قرار گرفت به شرح زیر میباشد:

- معرفی مدار۲۴ساعته کارخانه مولیبدن

- اصلاح مقسم خوراکدهی مرحله شستشوی یک

- ایجاد امکان کنترل بار در مقسم خوراک شستشوی اول

- راه اندازی مقسم کنسانتره پرعیارکنی اولیه(مخزن مجموع رافرکانس)

- نصب پمپ پنجم کنسانتره پرعیارکنی اولیه(پمپ رافرکانس)

- خلاصه و جمع بندی

مدار فلوتاسیون کارخانه مولیبدن به دو بخش تقسیم میشود، بخش ۲۴ساعت و بخش۷ساعته که بخش۲۴ساعته، به مرحله پرعیارکنی اولیه و مراحل شستشوی۱و۲ اطلاق میگردد. خوراک کارخانه مولیبدن از چهار تیکنر مس- مولیبدن تأمین میشود. تهریز این تیکنرها که محصول کارخانههای پرعیارکنی یک و دو است، باید با درصد جامد بالا به مدار فلوتاسیون مولیبدن ارسال شود. بخش ۲۴ ساعته (شکل۱) با ۴ تانک آماده ساز شروع میشود، هر۴ ردیف از سلولهای پرعیارکنی اولیه شامل ۸ سلول ۲/۸ متر مکعبی است. کنسانتره سلولهای پرعیارکنی اولیه به سلولهای شستشوی اول ارسال شده و باطله پرعیارکنی اولیه به عنوان باطله نهایی (کنسانتره نهایی مس) از کارخانه خارج و به تیکنرهای مس ارسال میشود.

لازم به ذکر است که در کارخانه مولیبدن، باطله هر مرحله شستشو به مرحله قبل برگشت داده شده و کنسانتره هر مرحله، خوراک مرحله بعد را تشکیل میدهد. کنسانتره مرحله شستشوی اول ، خوراک مرحله شستشوی دوم را تشکیل داده و باطله آن به ورودی پرعیارکنی اولیه اضافه میشود. مرحله شستشوی اول شامل چهار ردیف و در هر ردیف ۷ سلول ۱/۴ متر مکعبی است. دومین مرحله شستشو نیز شامل چهار ردیف بوده و هر ردیف از ۵ سلول ۱/۴ متر مکعبی تشکیل شده است. باطله مرحله شستشوی دوم به صورت ثقلی وارد مرحله شستشوی اول شده وکنسانتره آن برای آبگیری به سه تیکنر میانی فرستاده میشود.

شکل۱: فلوشیت مدار۲۴ساعته کارخانه مولیبدن

- اصلاح مقسم خوراکدهی مرحله شستشوی یک

خوراک مرحله شستشوی یک، از کنسانتره پرعیارکنی اولیه تامین می شود. که این بار ابتدا به یک مقسم منتقل شده و بعد بین دو مقسم گردان جهت خوراک دهی به چهار ردیف شستشوی یک تقسیم می شود. این مقسم به دلیل کارکرد زیاد فرسوده شده که باعث ریزش مواد به کف کارخانه می شد. همچنین حجم کم این مخزن باعث به وجود آمدن تلاطم شده بود که امکان راهبری و نظارت بر تقسیم صحیح بار بین دو مقسم گردان را سخت کرده بود(شکل۲) .

شکل۲:الف:ریزش مواد از مخزن به کف کارخانه ب: تلاطم در مخزن

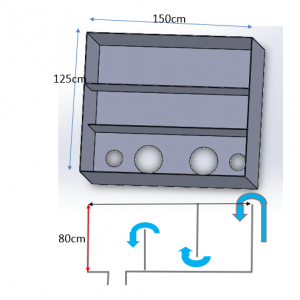

برای رفع این مشکل، مخزنی به عنوان طرح جدید برای این قسمت طراحی شد که اولا حجم افزایش داده شد و همچنین علاوه بر خروجی های ۱۰اینچ به سمت مقسمهای گردان دو خروجی ۶اینچ نیز برای این مخزن در نظر گرفته شد تا در صورت نیاز و خارج کردن یک ردیف از مراحل شستشوی بتوان با بستن مسیر اصلی(۱۰اینچ) و باز کردن مسیر۶اینچ بار به درستی تقسیم شود. علاوه بر این تغییرات، بعد از قسمت ورودی مواد به مخزن صفحه اغتشاش گیر در نظر گرفته شد تا از تلاطم مواد جلوگیری شود تا راهبری و تقسیم مواد به راحتی انجام گیرد(شکل۳) .

شکل۳:شماتیک طرح جدید

- ایجاد امکان کنترل بار در مقسم خوراک شستشوی اول

در ادامه با توجه به اینکه حجم سلولهای مرحله شستشوی اول کم است(۱/۴مترمکعب)، تقسیم نادرست بار باعث برهم خوردن زمانماند در سلولهای فلوتاسیون این مرحله میشود. از این رو تغییرات دیگری در طرح جدید داده شد تا علاوه بر دید نسبت به تقسیم نادرست بار بتوان تقسیم بار را از مقسم انجام داد.

قبلا برای تقسیم بار از منحرف کردن بارتوسط ابزاری مانند چوب یا زاویه دار قرار دادن شیر نیزهای استفاده میشد(شکل۴) که با اصلاح مقسم جدید مانند شکل۵ امکان تقسیم راحتتر فراهم شد.

شکل۴: انحراف مواد به وسیله تخته، جهت تقسیم بار

شکل۵: ساخت صفحات تنظیم بار

- راه اندازی مقسم کنسانتره پرعیارکنی اولیه(مخزن مجموع رافرکانس)

طبق طرح اولیه کارخانه کنسانتره پرعیارکنی اولیه، ابتدا وارد یک مخزن شده و بعد بین پمپهای رافرکانس تقسیم می شد(شکل۶). اما این مخزن به دلیل حجم کم و گرفتگی زیاد مسیرهای ورودی از خط خارج شده بود و مورد استفاده قرار نمی گرفت. که مخزن جدیدی با حجم بیشتر و همچنین افزایش قطر لوله های خروجی و در نظر گرفتن مسیر سرریز طراحی و ساخته شد. تا امکان تقسیم بار بین پمپهای کنسانتره پرعیارکنی اولیه (رافرکانس) امکان پذیر باشد(شکل۷).

با استفاده از این مخزن انعطاف پذیری افزایش می یابد از این جهت که در صورت خرابی یکی از پمپ های کنسانتره پرعیارکنی اولیه(رافرکانس) و خارج کردن آن از مدار بتوان بار را بین سه پمپ دیگر تقسیم کنیم با این کار سرریز پمپ ها هنگام تعمیر کاهش می یابد.که به طور میانگین خرابی هر پمپ کنسانتره پرعیارکنی اولیه (رافرکانس) دو شیفت طول میکشد که در طول رفع عیب بار این پمپ به کف کارخانه سرریز میکند که منجر به مشکلات زیر میشود:

۱٫افزایش عیار ورودی(با توجه به اینکه بار کف کارخانه به ابتدای مدار برگردانده میشود.)

۲٫عدم امکان بارکشی مناسب(با توجه به از خط خارج بودن یک پمپ و جهت جلوگیری از ریخت و ریز کف کارخانه، از دو ردیف مربوط به پمپ خراب کمتر بارکشی انجام میشود.)

۳٫افزایش باردرگردش

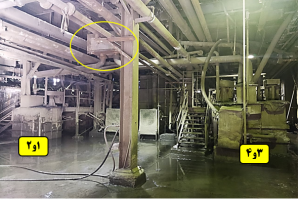

شکل۶: محل قرارگیری مخزن مجموع رافرکانس

شکل۷:الف:مخزن قدیم دمونتاژ شده ب:مخزن جدید ساخته شده در حال نصب

بطور خلاصه تغییرات کلی جهت راه اندازی این مخزن عبارتند از:

۱٫افزایش حجم

۲٫افزایش قطر انشعابات خروجی مخزن

۳٫در نظر گرفتن محل سرریز(شکل۸)

شکل۸: مسیر سرریز مخزن جدید

۴٫با توجه به مسیر طولانی و عدم شیب از طرف مسیر کنسانتره پرعیارکنی اولیه (رافرکانس)۱و۴، ورودی مخزن فقط از ردیف۲و۳ گرفته شد.

۵٫لوله های ورودی مخزن با توجه به امکان رسوبگرفتگی بالا، از جنس ترلکس نصب شد(شکل۹).

شکل۹: لولههای ورودی مخزن

۶٫مسیر اصلی(مستقیم به پمپهای کنسانتره پرعیارکنی اولیه) حذف نشد و از کانال کنسانتره رافر۲و۳ جداگانه انشعاب گرفته شد تا در صورت نیاز مخزن مجموع از خط خارج شود(شکل۱۰).

شکل۱۰: انشعاب گیری از کانال کنسانتره

- نصب پمپ پنجم کنسانتره پرعیارکنی اولیه(پمپ رافرکانس)

همچنین جهت کارایی بیشتر این طرح، یک پمپ به پمپهای کنسانتره پرعیارکنی اولیه (رافرکانس)، تحت عنوان پمپ رافرکانس پنجم، اضاف شد. تا در صورت از خط خارج شدن هرکدام از پمپ های کنسانتره پرعیارکنی اولیه (رافر کانس)، پمپ پنجم روشن شده و توسط مخزن مجموع رافرکانس نصب شده، بار بین چهار پمپ تقسیم شود(شکل۱۱).

شکل۱۱: پمپ پنجم کنسانتره پرعیارکنی اولیه