این جلسه روز پنجشنبه به مورخ ۴ آذر ۱۴۰۰ برگزار شد. به بررسی استاندارد سازی و راهبری مدار سرندکنی و سنگ شکنی مجتمع مس سرچشمه پرداخته شد.

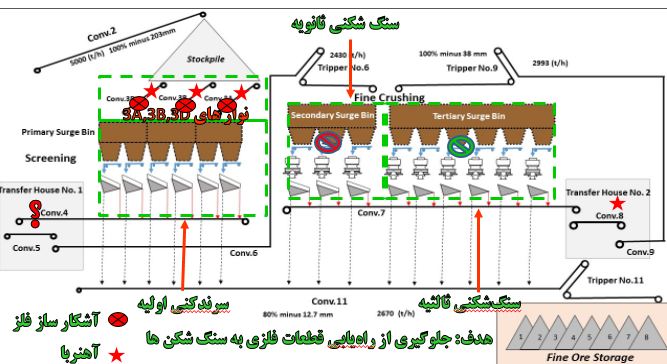

در ابتدا فلوشیتی از مدار سرندکنی و سنگ شکنی همانند شکل زیر توضیح داده شد.

یکی از مشکلات عمده ای که در مدار های سنگ شکنی وجود دارد راهیابی ضایعات فلزی به سنگ شکن ها و چوک شدن آنهاست. ورود این ضایعات به سنگ شکن صدمات زیادی به قطعات مکانیکی سنگ شکن وارد کرده و همچنین باعث توقف تجهیز شده که کاهش تولید را به دنبال دارد. برای جلوگیری از این اتفاق در مدار های سنگ شکنی از آهنربا ها و آشکار سازهای فلز استفاده می کنند. همانند شکل بالا در مدار سنگ شکنی مجتمع مس سرچشمه طبق طراحی سه آهنربا و سه آشکار ساز فلز در ابتدای مدار تعبیه شده است. در ادامه قبل از سنگ شکن های ثالثیه روی نوار شماره ۸ نیز یک آهنربا وجود داشته است. اما قبل از سنگ شکن های ثانویه تجهیزی تعبیه نشده است. ترس از چوک شدن سنگ شکن های ثانویه یکی از معضلات اصلی مدار سنگ شکنی بوده است. پیشنهاد نصب یک آهنربا قبل از مخازن سنگ شکن های ثانویه داده شد. چالش اول مکانیابی نصب آهنربا بود. در نصب آهنرباها دو اصل اساسی همواره باید مورد توجه قرار گیرد. اول اینکه آهنربا تمام عرض نوار را پوشش دهد و همچنین حتی الامکان در محل ریزش بار که مواد از همدیگر باز میشوند نصب گردد. به همین دلیل طبق بررسی ها محل شوت اتقال بار از نوار نقاله شماره ۵ به ۶ برای نصب آهنربا تعیین گردید.

طبق پیگیری های انجام شده مشخص شد که آهنربا نوار ۲ معدن مدت زیادی است که از روی نوار برداشته شده و در یارد ۶(انبار ضایعات) نگهداری می شود. این آهنربا به کارگاه تعمیرات سنگ شکن ها منتقل شد.

غلطک ها و نوار آهنربا از روی آن باز شده بود و وجود نداشت. در اولین اقدام غلطک های آن نصب شد.

در ادامه با توجه به اینکه وزن آهنربا خیلی زیاد است. نیاز به یک شاسی محکم برای نصب داشت. شاسی روی شوت نوار ۵ به ۶ نصب گردید. و آهنربا به روی شاسی منتقل شد.

با پیگیری های انجام شده در اولین قدم تابلو برق و ترانس آهنربا نصب شد.

در ادامه مقدار ۲۶۰۰ لیتر روغن NYNAS Nitro 10XN به محفظه روغن آن شارژ گردید. روغن استفاده شده در آهنربا به جهت خنک کاری سیم پیچ ( هسته) داخلی آهنربا مورد استفاده قرار می گیرد.

با توجه به اینکه این آهنربا از نوع خود تمیز کن می باشد الکتروموتور و گیربکس جهت چرخاندن نوار آهنربا نصب گردید.

بعد از نصب الکتروموتور و گیربکس، نوبت به نصب نوار نقاله دور آهنربا جهت هدایت ضایعات گرفته شده توسط آهنربا به شوت خروج ضایعات رسید.

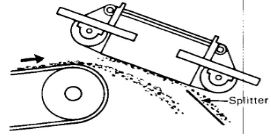

چالش اصلی در نصب این آهنربا ساخت شوت خروج ضایعات بود. زاویه نصب صفحه جداکننده چقدر باید می بود. این صفحه باید به گونه ای تعبیه میشد که به مواد برخورد نداشته باشد همچنین ضایعاتی که اهنربا جذب میکند به راحتی به بیرون منتقل گردد.

زاویه صفحه جداکننده مشخص شد شوت خروج ضایعات نصب گردید.

تیلت سوییچی که در داخل شوت نوار ۵ به نوار ۶ قرار وظیفه اعلام گرفتگی این شوت را دارد. بعد از دو نیم کردن شوت نواز ۵ به ۶ این سنسور در نیمه شوت خروج ضایعات باقی مانده بود. با هماهنگی انجام شده جهت کارکرد صحیح و جلوگیری از پیش آمدن مشکلات احتمالی، سنسور جابه جا شده و به پشت صفحه جدا کننده دو شوت منتقل شد.

جهت حفظ ایمنی بیشتر یه پرده لاستیکی جلو آهنربا و یک در لولایی در انتهای شوت خروج ضایعات برای جلوگیری از پرتاب احتمالی ضایعات گرفته شده توسط آهنربا به اطراف نصب شد.

در تصویر زیر قطعاتی که آهنربا جذب کرده است قابل مشاهده می باشد.

در ادامه ارائه به مشکل دریچه تشخیص انسداد شوت سنگ شکن های ثانویه پرداخته شد. به دلیل پله ای که بالای دریچه وجود داشت بعضی اوقات هنگام گیر کردن شوت، مواد به دریچه برخوردی نداشت و دریچه عمل نمی کرد.

با بررسی های انجام شده پله بالای دریچه حذف شده و فضای لازم جهت برخورد مواد به دریچه هنگام گیر کردن شوت فراهم شد.