در این جلسه که در تاریخ ۱۴٫۵٫۱۴۰۰ برگزار شد به اقدامات انجام شده در بخش های سرندکنی و سنگشکنی، آسیاکنی ۱ و فلوتاسیون در فرصت تعمیرات سالیانه پرداخته شد.

- بخش سرندکنی و سنگ شکنی

ابتدا اقدامات انجام شده در مدار سرندکنی و سنگشکنی مورد بحث و بررسی قرار گرفت.

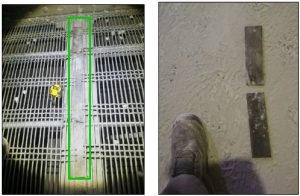

- هدف از مدار سرندکنی و سنگ شکنی تولید ذراتی با اندازه ۸۰ درصد کوچکتر از ۱۲٫۷ میلیمتر است. یک سری عوامل مانع از رسیدن به این هدف می شود. یکی از این عوامل فاصله های بین توری است. در مدت تعمیرات سالیانه مانند شکل زیر تعداد ۱۶۲ صفحه فلزی آماده سازی و در بین توری سرندهای ثانویه و ثالثیه نصب گردید.

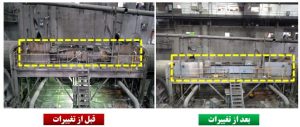

- بر تناژ ورودی به سنگ شکن های ثالثیه دور خوراک دهنده و صفحه تنظیم خاک موثر می باشد. همانگونه که از شکل زیر پیداست صفحه تنظیم خاک خوراک دهنده ثالثیه ۱ از نوع ثابت بود و در مواقع لازم امکان تغییر در حجم بار ورودی به سنگ شکن امکان پذیر نبود. صفحه تنظیم خاک تهیه و در فرصت تعمیرات سالیانه نصب گردید.

- اصلی ترین عوامل موثر بر توزیع یکنواخت خوراک به سنگ شکن ها، مجرای خوراک دهی به آنها است. مجرای خوراکدهی به سنگ شکن ثانویه ۱ کاملا از بین رفته و کارایی خود را از دست داده بود. مجرای معیوب با مجرای سالم جدید جایگزین شد.

- آهنربای نوار ۵ نیز به دلیل تامین نشدن روغن و بلت راه اندازی نشد.

۲٫بخش آسیا کنی ۱:

- در ابتدای این جلسه در خصوص ساخت و نصب دریچههای خوراک دهندههای انبار نرمه توضیحاتی ارائه شد. در طرح قبلی به دلیل نامناسب بودن طرح مقطع دریچهها و صفحات کناری آن شاهد ریخت و ریز مواد به اطراف نوار بودیم. پرسنل به منظور جلوگیری از این اتفاق چوبهایی را در قسمت خروجی دریچه نصب کرده بودند.

بدین منظور دریچههایی با مقطع ذوزنقهای شکل و صفحاتی در دو طرف آن طراحی و روی یک از خوراک دهندهها نصب گردید.

بدین منظور دریچههایی با مقطع ذوزنقهای شکل و صفحاتی در دو طرف آن طراحی و روی یک از خوراک دهندهها نصب گردید.

پس از اینکه نتیجهی نصب این دریچه موفقیت آمیز ارزیابی شد در تعمیرات سالانه دریچههای دیگر خوراک دهندهها تهیه و نصب شد.

- اقدام بعدی که در این جلسه توضیح داده شد در خصوص ساخت و نصب سرندشوهای آسیاهای اولیه مدار کارخانه تغلیظ ۱ بود؛ ایرادات طرح قبلی سرندشوها در این جلسه بیان گشت که از جمله آنها میتوان به عدم تطابق اندازه روزنه سرندشو و فاصله آنها از هم با طرح ارائه شده بود. از دیگر مشکلات نیز عدم تطابق روزنههای فلنج اتصالی سرندشو با روزنههای فلنج لوله انشعابی بود که همین امر سبب نصب زاویهدار سرندشو و به طبع آن شست و شوی نامناسب مواد میشد.

در طرح جدید سرندشوها اندازه و فاصله روزنهها به درستی طراحی و همچنین فلنج سرندشو نیز با مطابقت کامل نسبت به فلنج لوله انشعابی ساخته شد.

یکی از عوامل مهمی که در ساخت سرندشو اهمیت دارد فاصله فلنج اتصالی تا اولین روزنه سرندشو میباشد که در طرح قبلی این فاصله زیاد بود و سبب شستشوی نامناسب مواد و گل شدن آنها میشد که در طرح جدید این فاصله مطابق طرح (۱۶۴ سانتی متر) طراحی شد.

یکی دیگر از اقداماتی که در جهت بهبود سرندشوها به انجام رسید نصب دو درپوش در دو سمت قسمت T شگل سرندشو بود. دلیل این امر این است که چون در سرندشویی از آب برگشتی استفاده شده و این آب همواره دارای ذرات ریز و درشتی است که میتواند سبب گرفتگی روزنهها شده و آنها را کور نماید لذا نیاز است تا هر چند وقت یکبار درون سرندشو تمیز گردد.

- اقدام دیگری که در تعمیرات سالانه انجام گرفت اصلاح مسیر هوای شیر کنترلی آب ورودی به آسیای اولیه ۱ بود. در مدار آسیاکنی ۱ آسیاهای ۱،۲،۴ و ۵ دارای شیر کنترلی میباشند. مدتی بعد از راه اندازی مجدد این شیرها مشاهده شد که این شیر کنترلی آسیای ۱ از کار افتاده است. با پیگیریهای صورت گرفته و بررسی مسیر هوای ورودی به آسیا و رفع نشتیهای احتمالی، پرسنل متوجه خرابی رگلاتور شیر شدند که در تعمیرات سالانه رگلاتور تعویض شد.

- تعویض شیر کنترلی خوشه هیدروسیکلون آسیای اولیه ۴ از دیگر اقدامات انجام شده در تعمیرات سالانه بود.شیر کنترلی جزئی از حلقه کنترل فشار هیدروسیکلون میباشد. در مدار کارخانه تغلیظ ۱ هیدروسیکلونهای ۴ تا ۶ دارای حلقه کنترل فشار با شیر کنترلی هستند. مدتی پس از نصب و راه اندازی این حلقه کنترلی مشاهده شده بود که شیر کنترلی از کار افتاده است. طبق پایشهای صورت گرفته به دلیل عدم کالیبراسیون فشارسنجها و خرابی شیر کنترلی هیدروسیکلون آسیای ۴ مقدار فشار بین ۱۵ تا ۳۰ psi نمایش داده میشد؛ در تعمیرات سالانه شیر کنترلی هیدروسیکلون آسیای ۴ تعویض و هر سه فشارسنج هیدروسیکلونهای ۴ تا ۶ کالیبره شدند.

- دیگر اقدام انجام شده در تعمیرات سالانه رسوب زدایی دبی سنجهای سرندشوهای آسیای ۱ تا ۴ و همچنین دبی سنج آب سر مخزن هیدروسیکلون آسیای اولیه ۱ بود. از حیث دستیابی به درصد جامد مناسب در آسیا و طبقه بندی مناسب مواد در هیدروسیکلون بایستی دبی ابها را داشته باشیم. از آنجایی که رسوب در دبی سنجها سبب نمایش دبی اشتباه توسط نمایشگر اتاق کنترل میشود (به دلیل دریافت ولتاژ اشتباه توسط دبی سنج از آب عبوری) تنظیم درصد جامد بسیار مشکل میگردد.

۳٫ بخش فلوتاسیون ۱

- شیرهای کنترل سطح شیرهایی هستند که در انتهای هر بانک سلول قرار گرفته اند. وظیفه اصلی این شیرها کنترل سطح دوغاب در سلولهای فلوتاسیون است. به بیان دیگر میتوان از این شیرها بعنوان ابزاری برای تنظیم ارتفاع کف در سلولها استفاده کرد. تنظیم ارتفاع کف در سلولهای فلوتاسیون به دو طریق قابل انجام است. اولین روش، تنظیم دبی هوای ورودی به سلول است. از آنجایی که افزایش دبی هوا به سلولهای فلوتاسیون از حد مشخصی، منجر به کاهش عیار کنسانتره خواهد شد، از روش دوم که دقت بیشتری دارد استفاده میشود. بر اساس پایش های انجام شده مشخص شده بود که ۴۶ درصد از شیرهای نیزهای باز وبسته نمیشوند که پس از رفع عیب درصد خرابی ها به ۶ درصد کاهش پیدا کرد.

- وظیفه اصلی همزن در سلولهای فلوتاسیون معلق نگه داشتن مواد است. دوغاب ورودی به بخش فلوتاسیون بوسیله همزن های مجزا در هر بخش معلق نگه داشته میشود تا هوایی که از همزن خارج میشود به ذرات با ارزش برخوردکرده و باعث شناوری آنها شود. به طور کلی همزن ها از دو بخش ثابت و متحرک تشکیل شده اند که به منظور کمک به همزن متحرک همچنین تولید حباب ریز، هر سلول یک همزن ثابت نیز دارد که در اطراف همزن متحرک نصب شده است. براساس پایش های انجام شده مشخص شد که حدود ۱۸ درصد سطح سلول ها دارای تلاطم می باشد. پس از خارج شدن ردیف های مدار از خط، مشاهده شد دلایل تلاطم میتواند رسوب گرفتگی، جداشدن بخش ثابت همزن از یکدیگر و همچنین ساییده شدن تیغه های روتور باشد،که پس از شستشوی سلول ها و اتصال بخشهای ثابت همزن به یکدیگر و تعویض روتور های سایش یافته این مشکل رفع عیب شد که تلاطم در سلول به ۶ درصد کاهش پیدا کرده است.

- در مدار خردایش مجدد در هر ضلع ۲ آسیای خردایش مجدد وجود دارد بر اساس تحقیقات انجام شده مشخص شده بود با خارج کردن یک آسیا در هرضلع از خط پارامترهای عملیاتی به طراحی نزدیکتر خواهند شد. براساس پایشهای انجام شده مشخص شد در شرایطی که آسیای خردایش مجدد۲ ویکی از ردیف های ۱و۲ کلینر-اسکاونجر بنابر هر دلیلی از خط خارج شود، بخشی ازسرریز خوشه ۱ وارد کانال انتقال بار شده و از آنجا وارد ته ریز خوشه ۲ می شود،بعدا ممکن است به دلیل سیمانی شدن بار در آسیای ۲ به آن ضربه وارد شود.

- در مدار خردایش مجدد مجموع کنسانتره پرعیارکنی اولیه-رمقگیر با درصد جامد % ۱۵ توسط پمپ به مدار خردایش مجدد ارسال میشود و از طریق مقسمی بین دو مخزن مقسم پمپ های هیدروسیکلون هایثانویه و کانال انتقال بار بین آنها تقسیم میشود.زمانی که حجم بار در یک مخزن مقسم خوراک بیشتر باشد کانال انتقال بار بین دو مخزن،بار را به سمتی که حجم آن کمتر است منقل میکند در واقع باعث توزیع بار یکنواخت در دو مخزن میشود.به علت پوسیدگی مخزن مقسم خوراک پمپ سیکلونهای ثانویه و کانال انتقال بار بین آن تعویض شد.

- سرریز هیدروسیکلونهای اولیه به صورت ثقلی وارد مقسم گردان میشود. این مقسم وظیفه توزیع همگن و خوراکدهی یکنواخت به سلولهای پرعیارکنی اولیه را دارد. مقسم گردان ضلع جنوب به دلیل پوسیدگی نشتی داشت که در تعمیرات سالیانه رفع عیب شد.

- در مدارخردایش مجدد در هر ضلع ۲ خوشه ۶ تایی هیدروسیکلون ثانویه وجود دارد که خوشه ۲و۳ دارای فشارسنج می باشند. فشار هیدروسیکلون ها psi 15 در نظر گرفته شده است. فشارسنج های خوشه ۲و۳ هیدروسیکلون های ثانویه برای کالیبراسیون به گارگاه فرستاده شد و بعد از کالیبراسیون بر روی خوشه ۲و۳ نصب گردید.

- حلقه کنترل فشار در هیدروسیکلون های ثانویه با تعداد هیدروسیکلون ها تعیین می شود. شیرکنترلی خوشه۲ به دلیل نشتی هوا تعویض شد و یک شیرکنترلی جدید نصب شد.

بدین منظور دریچههایی با مقطع ذوزنقهای شکل و صفحاتی در دو طرف آن طراحی و روی یک از خوراک دهندهها نصب گردید.

بدین منظور دریچههایی با مقطع ذوزنقهای شکل و صفحاتی در دو طرف آن طراحی و روی یک از خوراک دهندهها نصب گردید.