این جلسه روز پنجشنبه ۳ تیر ۱۴۰۰ برگزار شد، موضوعاتی که در این جلسه مورد بحث قرار گرفت به شرح زیر میباشد:

- معرفی مدارکارخانه مولیبدن

- خلاصه نتایج پایش آب سرریز تیکنرهای مولیبدن

- انتقال سرریز تیکنرهای مولیبدن به ابتدای سلولهای پرعیارکنی اولیه(طرح قبلی)

- استفاده از آب سرریز تیکنرها با طرح جدید

- خلاصه و جمع بندی

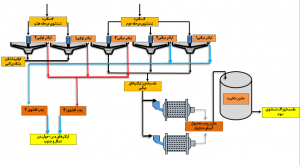

مدار فلوتاسیون کارخانه مولیبدن شامل یک مرحله پرعیارکنی اولیه و هفت مرحله شستشو میباشد که پرعیارکنی اولیه از تیکنرهای مس-مولیبدن خوراکدهی میشود. محصول پرعیارکنی اولیه به مراحل بعد فرستاده میشود و باطله این مرحله به عنوان باطله نهایی از کارخانه خارج می شود. همچنین در مدار فلوتاسیون مولیبدن دو مرحله خردایش نیز وجود دارد که مرحله خردایش ثانویه شامل دو آسیای گلولهای که به صورت مداربسته با دو خوشه هیدروسیکلون کار می کنند که محصول شستشوی چهار جهت خردایش مجدد و افزایش درجه آزادی وارد این آسیاها می شود. در خردایش اولیه به صورت مدار باز، شامل دو آسیای گلولهای که خوراک آنها از محصول شستشوی دوم پس از آبگیری در تیکنرهای میانی تامین میشود. این تیکنرها تحت عنوان تیکنرهای میانی شامل سه عدد تیکنر با قطر۱۲ متر میباشند.همچنین دو تیکنر دیگر نیز با قطر۱۲ متر جهت آبگیری از محصول نهایی وجود دارد. سرریز این تیکنرها همانند شکل زیر توسط پمپهای کفشوی۳و۴ به تیکنرهای مس-مولیبدن شمال و جنوب فرستاده میشود.

شماتیک تیکنرهای مولیبدن

- خلاصه نتایج پایش آب سرریز تیکنرهای مولیبدن

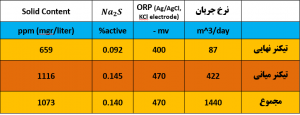

جهت استفاده از آب سرریز تیکنرهای کارخانه مولیبدن دبی و اکتیویته سولفیدسدیم موجود در آب سرریز تیکنرها مورد پایش و بررسی قرار گرفت که خلاصه آنها در جدول زیر بیان شده است. با توجه به اندازهگیریها میانگین پتانسیل اکسیداسیون- احیا آب سرریز تیکنرهای میانی و نهایی که با الکترود (Ag/AgCl) اندازهگیری شد به ترتیب برابر ۴۷۰- و ۴۰۰- میلیولت است. بنابراین آب سرریز این تیکنرها دارای شرایط احیاییتر از پتانسیل بحرانی مشاهده شده در شناورسازی کانیهای مس وآهن (-۴۵۰ mv) است. همچنین تیکنرهای میانی و نهایی به ترتیب دارای ۰/۱۴۵% و ۰/۰۹۲% سولفیدسدیم اکتیو میباشند. این مقدار سولفیدسدیم اکتیو معادل با ۹/۱ لیتر بر دقیقه سولفیدسدیم با اکتیویته %۱۰، ۲/۲ تن در روز سولفیدسدیم پرک %۶۰ اکتیو و ۱/۱۲کیلوگرم بر تن خوراک سولفیدسدیم پرک %۶۰ است. از این رو میتوان گفت که سولفیدسدیم اکتیو موجود در سرریز تیکنرهای میانی و نهایی به طور متوسط معادل ۲/۵۲ کیلوگرم بر تن سولفیدسدیم پرک است.

خلاصه پایش پتانسیل ORP و اکتیویته Na2S درآب سرریز تیکنرهای مولیبدن

در کارخانه مولیبدن هدف بازداشت مس و شناورسازی مولیبدن می باشد از این رو سولفورسدیم جهت بازداشت کانی های مس تزریق می شود. و با توجه به وجود سولفورسدیم قابل توجه در آب سرریز تیکنرها، استفاده از این آب می تواند باعث صرفه جویی مقدار قابل توجهی سولفورسدیم شود. جهت تعیین تاثیر استفاده از آب سرریز تیکنرها در مدار مولیبدن از آزمایش فلوتاسیون در مقیاس آزمایشگاهی استفاده میشود. به این ترتیب که آزمایشهای فلوتاسیون با استفاده از آب تازه و با استفاده از آب سرریز و با ثابت بودن سایر شرایط، انجام شده و نتایج با یکدیگر مقایسه میشوند. بر اساس نتایج حاصل از آزمایشهای فلوتاسیون در مقیاس آزمایشگاهی، عیار مولیبدن باطله در حالتی که آزمایش با استفاده از آب تازه و آب سرریز تیکنرهای میانی انجام شود به ترتیب برابر ۰/۱۰۱% و ۰/۰۵۸ است. همچنین عیار مولیبدن کنسانتره نیز در حالت استفاده از آب تازه و آب سرریز تیکنرهای میانی به ترتیب برابر ۴/۹۳% و ۶% بود. بنابراین درحالت کلی راندمان جدایش مولیبدن در فلوتاسیون آزمایشگاهی با آب تازه و آب سرریز تیکنر به ترتیب برابر ۷۲/۳۲% و ۸۱/۳۱ است. همچنین میزان بازداشت کانیهای مسدار و آهندار در هنگام استفاده از آب سرریز تیکنرهای نسبت به آب تازه بدون توجه به میزان مصرف سولفید سدیم، همواره بالاتر است.

الف:آزمایش فلوتاسیون مولیبدن با آب تازه ب:آزمایش فلوتاسیون مولیبدن با آب سرریز تیکنر میانی

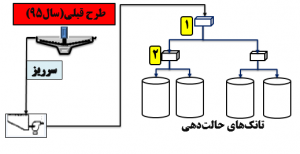

- انتقال سرریز تیکنرهای مولیبدن به ابتدای سلولهای پرعیارکنی اولیه(طرح قبلی)

در سال ۹۵ جهت اجرایی کردن این طرح(استفاده از آب سرریز تیکنرها) مسیرهای پمپ کفشوی۳و۴ جهت استفاده در کارخانه مستقیما به قبل از تانک های حالت دهنده بدون هیچ کنترلی فرستاده شد.

انتقال آب سرریز تیکنرها به ابتدای مدار(طرح قبلی)

به دلایل زیر این طرح با شکست رو به رو شد:

- دبی زیاد و کاهش زمانماند در سلولهای پرعیارکنی اولیه

- کاهش زمان ماند در تانکهای حالت دهنده

- افت درصد جامد در تانکهای حالت دهنده

- نوسان در پتانسیل اکسیداسیون احیا و دانسیته پالپ

*استفاده از آب سرریز تیکنرها با طرح جدید

جهت استفاده کنترل شده و قابل تنظیم، پیشنهاد شد که اولا یک مخزن تحت عنوان نوسانگیر در مسیر پمپهای کفشو قرار گیرد و دوما بعد از تانکهای حالت دهنده و با شیرهایی روی هر مسیر به مخازن رقیق ساز اضاف شود.

*برای شروع اینکار مخزن ۵هزار لیتری پلی اتیلن تهیه شد.

مخزن پلیاتیلن خریداری شده

*این مخزن با باز کردن قسمتی از دیوار کارخانه به داخل منتقل شد.

باز کردن دیوار کارخانه و داخل بردن مخزن

*جهت استقرار مخزن سازه ای در حد فاصل بین تانک حالت دهنده۲ و تانک حالت دهنده۳ ساخته شد.

سازه ساخته شده جهت استقرار مخزن پلیاتیلن

*اتصالات مخزن پلی اتیلن خریداری شد و انشعابات از مخزن گرفته شد.

اتصالات مخزن پلیاتیلن

*برای ورودی مخزن آشغالگیری ساخته شد تا از ورود آشغال به این مخزن که راه دسترسی به داخل ندارد، جلوگیری شود.

آشغالگیر مخزن

*برای شروع کار فقط مسیر پمپ کفشوی۳ به سمت این مخزن هدایت شد.

ورودی مخزن

* مازاد آب یا سرریز این مخزن به پشت تانک های حالت دهنده که به کف کارخانه راه دارد هدایت شد. همچنین مسیر دو لوله که مواد را از پشت تانکهای حالت دهنده به چاهک پمپ کفشوی۳ منتقل میکردند به کف کارخانه تغییر داده شد تا از ورود پالپ به چاهک پمپ کفشوی۳ و در نهایت به مخزن۵هزارلیتری جلوگیری شود.

سرریز مخزن

*برای مسیرهای تهریز مخزن نیز برای هر دو تانک حالت دهنده یک لوله ۴اینچ در نظر گرفته شد که از این لوله انشعابهای۲ اینچ با شیر برای ورودی به مخازن رقیقساز در نظر گرفته شد. انتهای لوله ۴اینچ نیز درپوش قرار گرفت تا در صورت رسوب گرفتگی قابل باز شدن و رسوب زدایی باشد.

خروجی های مخزن پلیاتیلن(ورودی به مخازن رقیقساز)

**در نهایت این آب در مخازن رقیقساز مورد استفاده قرار گرفت.