در این ارائه که مورخه ۱۶/۰۲/۱۴۰۰ برگزار گردید، به استانداردسازی مدار کارخانه شیرآهک سازی مجتمع مس سرچشمه پرداخته شد.

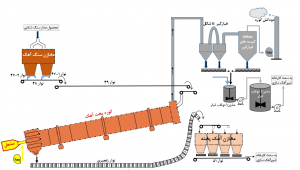

ابتدای جلسه به شرح مدار آهک پرداخته شد که در تصویر زیر شمای کلی مدار کوره پخت و مدار شیرآهک نمایش داده شده است(شکل۱).

شکل۱: مدار پخت کوره آهک و شیرآهک

محصول مدار خردایش سنگ آهک خام با ابعاد( ۱۹-۶ میلیمتر) در دو مخزن ۵۰۰ تنی ذخیره شده و خوراک کوره را تأمین می کند. در قسمت پایین این مخازن، نوار نقاله دور متغیر۴۷ نصب شده که بار خود را به نوار نقاله شماره ۴۹،۴۸ و در نهایت ورودی کوره منتقل می کند. مقدار تناژ ورودی به کوره بر عملکرد کلسینه شدن سنگ آهک، حرکت بار و زمان ماند ذرات درون کوره بسیار تأثیرگذار است.

در ابتدای کوره آهک، غبارگیرهای U شکل برای سرد شدن و نشست ذرات درشت غبار قرار دارد و سپس کیسه های فیلتر در ساختمان غبارگیر برای به دام انداختن ذرات ریز غبار درنظر گرفته شده است.غبارگیرهای نصب شده از ورود نرمه آهک به محیط اطراف جلوگیری کرده و ذرات بسیار ریز آهک را در قسمت پایینی خود جمع آوری می کنند و توسط کانال پوشنیده و مارپیچ گردان، به مخزن شماره ۱ پالپ رقیق غبارگیر منتقل می شود. در مخزن شماره ۱، ذرات ریز غبار کوره توسط همزن با آب مخلوط شده و به مخزن شماره ۲ پمپاژ می شود. سپس، پالپ ذخیره شده در مخزن شماره۲ به خوراک پمپ هیدروسیکلون درون کارخانه

شیرآهک سازی پمپ می شود.

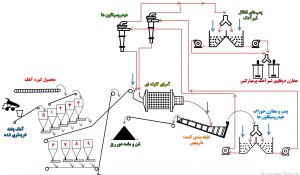

در شکل۲ نمای حلقه کنترل درصدجامد ورودی به کلاسیفایر و کنترل نسبت ورودی به آسیا را ملاحظه میکنید.

شکل۲ نمای حلقه کنترل درصدجامد ورودی به کلاسیفایر و کنترل نسبت ورودی به آسیا

یکی از عمده مشکلات فعلی در کارخانه شیرآهک سازی اضافه شدن آب شستشوی سطح کارخانه به درون آسیا می باشد. این موضوع باعث بروز مشکلاتی اعم از کاهش درصد جامد درون آسیا، افزایش دورریز آسیا و کلاسیفایر و هدرروی آب به هنگام خاموشی آسیا میگردد.

به منظور جلوگیری از بروز مشکلات ذکر شده در بالا، پیشنهاد حذف مسیر شستشوی کف کارخانه از ورودی آسیا مطرح شد که به موجب آن می بایست طبق طرح آب را به تانک شماره۲ دوغاب منتقل کرد. لازمه این اقدام رفع مشکلات فعلی تانک شماره۲ دوغاب و پمپ مربوط به آن میباشد. از جمله این مشکلات میتوان به موارد زیر اشاره نمود:

- معیوب بودن گیربکس همزن تانک دوغاب بزرگ

- انسداد مسیر انتقال آب شستشوی سطح کارخانه به تانک دوغاب بزرگ

- باز بودن اتصالات در طول مسیر

- احتیاج به لوله کشی بین تانک ۱ و تانک ۲ دوغاب

- نیاز به تامین فلوسوئیچ و آب خنککاری برای پمپ تانک۲ دوغاب

- دانه بندی درشت ذرات در آب شستشوی کارخانه

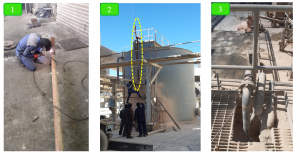

شکل۳: معیوب بودن گیربکس همزن تانک دوغاب بزرگ

شکل۴: نیاز به لولهکشی بین تانک۱و تانک۲

در راستای رفع عیب مشکلات عنوان شده به همت دوستان واحد عملیات مسیر انتقال آب شستشو کف کارخانه تا تانک بزرگ رسوب زدایی و توسط واحد تعمیرات اتصالات مربوط به آن بسته شد(شکل۵).

شکل۵:رسوب زدایی و بستن مسیر انتقال آب شستشو سطح کارخانه تا تانک بزرگ دوغاب

در گام بعد سیستم انتقال نیرو و همزن تانک بزرگ توسط واحد مربوطه بررسی و رفع عیب گردید(شکل۶).

شکل۶:رفع عیب از گیربکس و بستن زنجیر مربوطه

سپس برای ایجاد ارتباط بین تانک شماره۱ و۲ نیاز به ساخت و نصب لوله بود که این مورد نیز توسط واحد تعمیرات صورت پذیرفت.

شکل۷: ساخت و نصب لوله برای انتقال دوغاب از تانک۱ به تانک۲

سربندی پمپ انتقال دوغاب از تانک بزرگ به کارخانه توسط واحد برق بررسی و رفع عیب گردید و همچنین انشعاب مسیر آب خنک کاری تعبیه و فلوسوئیچ در مسیر آن نصب گردید(شکل۸).

شکل۸: ایجاد انشعاب برای خنک کاری و نصب فلوسوئیچ

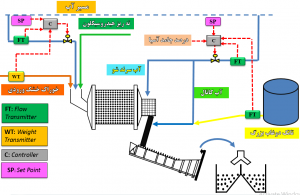

در حال حاضر مسیر انتقال دوغاب از تانک بزرگ به سمت مخزن پمپ هیدروسیکلون میباشد، که با توجه به طرح پیشنهادی اصلاح حلقه کنترلی درصدجامد کلاسیفایر لازم بود تا مسیر به کانال خوراک هیدروسیکلون تغییر پیدا کند(شکل۹).

شکل۹:تغییر مسیر انتقال دوغاب تانک بزرگ از مخزن هیدروسیکلون به کانال ورودی کلاسیفایر

در نهایت دبیسنج روی مسیر انتقال دوغاب به سمت کارخانه بسته شد، که به دلیل بروز مشکلی در بورد آن مجددا دبی سنج باز شد و در اختیار واحد ابزاردقیق مهندسی برای رفع عیب مجدد قرار گرفت.

لازم به ذکر است طبق طرح درصد ورودی به کلاسیفایر باید ۳/۲۰ باشد که در حال حاضر به دلیل افزایش درصدجامد ورودی به آسیا و نیز فعل و انفعالات مربوط به انحلال آهک زنده و تبخیر بخشی از آب درون آسیا ۲۶ میباشد. پس میتوان با افزودن پالپ تانک شماره۲ در جهت پایداری مدار و نیز کاهش مصرف آب تازه اضافه شده به کانال حرکت نمود.

طرح نهایی اصلاحی حلقه کنترل درصد جامد کلاسیفایر به صورت زیر میباشد(شکل۱۰).

شکل۱۰:طرح نهایی اصلاحی حلقه کنترل درصد جامد کلاسیفایر

مزایای راهاندازی طرح استفاده از تانک بزرگ دوغاب و اضافه شدن پالپ درون آن به کانال ورودی به کلاسیفایر به شرح زیر میباشد.

- راه اندازی مجدد تانک دوغاب بزرگ (پایداری مدار)

- جلوگیری از هدر روی آب و بازگشت به مدار

- کاهش دخالت نیروی انسانی و سیستم تقریبا خودکار

- ارسال شیر آهک با درصد جامد و دانه بندی مناسب به تغلیظ