این جلسه روز پنجشنبه ۲ ادیبهشت ۱۴۰۰ برگزار شد، موضوعاتی که در این جلسه مورد بحث قرار گرفت به شرح زیر میباشد:

- معرفی مدارکارخانه مولیبدن

- معرفی تیکنرهای کارخانه مولیبدن

- بررسی عملکرد تیکنرها

- اقدامات انجام شده جهت بهبود عملکرد تیکنرها

- پیشنهادات

مدار فلوتاسیون کارخانه مولیبدن شامل یک مرحله پرعیارکنی اولیه و هفت مرحله شستشو میباشد که پرعیارکنی اولیه از تیکنرهای مس-مولیبدن خوراکدهی میشود. محصول پرعیارکنی اولیه به مراحل بعد فرستاده میشود و باطله این مرحله به عنوان باطله نهایی از کارخانه خارج می شود. همچنین در مدار فلوتاسیون مولیبدن دو مرحله خردایش نیز وجود دارد که مرحله خردایش ثانویه شامل دو آسیای گلولهای که به صورت مداربسته با دو خوشه هیدروسیکلون کار می کنند که محصول شستشوی چهار جهت خردایش مجدد و افزایش درجه آزادی وارد این آسیاها می شود.در خردایش اولیه به صورت مدار باز، شامل دو آسیای گلولهای که خوراک آنها از محصول شستشوی دوم پس از آبگیری در تیکنرهای میانی تامین میشود. این تیکنرها تحت عنوان تیکنرهای میانی شامل سه عدد تیکنر با قطر۱۲ متر میباشند.

همچنین دو تیکنر دیگر نیز با قطر۱۲ متر جهت آبگیری از محصول نهایی وجود دارد. اصلی ترین وظیفهی این تیکنرها تامین پالپی با درصد جامد بالا برای مراحل بعد میباشد.به همین دلیل توجه کمتری نسبت به آب سرریز این تیکنرها میشد اما با توجه به طرح استفاده از آب سرریز این تیکنرها در ابتدای مرحله پرعیار کنی اولیه اهمیت بیشتری پیدا کرده است، از این جهت که کدر بودن سرریز و همراه داشتن مواد باعث رسوب و گرفتگی لولهها در مخزن نوسانگیر(مخزن نصب شده به منظور نوسانگیری آب سرریز تیکنرها جهت استفاده در ابتدای مدار) می شود. همچنین ورود این ذرات ریز به ابتدای مدار می تواند مصرف مواد شیمیایی را نیز افزایش دهد و یا باعث از دست رفتن مولیبدن شود، به همین دلیل سرریز این تیکنرها نیز اهمیت پیدا کرده است.

حال با توجه به اندازهی کوچکتر این تیکنرها نسبت به سایر تیکنرها و وظیفهی خاصی که دارند، تقریبا هیچ سیستم کنترلی ندارند و تنها پارامترهای قابل دسترسی از اتاق کنترل، آمپرکشی پارو و تعدادضربات پمپهای دیافراگمی می باشد. پس راهبری این تیکنرها از اهمیت ویژهای برخوردار است.

پارامترهای در دسترس

بررسی عملکرد تیکنرها

*ورود مستقیم دوغاب به تیکنر

در تیکنرها الزاما خوراکدهی توسط چاهک خوارکدهی انجام می شود، و در غیر اینصورت عمل آبگیری به درستی صورت نگرفته و همچنین کیفیت آب سرریز و پالپ تهریز مناسب نخواهد بود.

ورود مستقیم بار به سطح تیکنر

*عدم وجود دوش کفشکن مرکز

مزایای استفاده از دوش مرکز:

- جلوگیری از ورود کف به سطح تیکنر

- رقیق کردن بار ورودی

- جلوگیری از افزایش کدورت آب سرریز

*عملکرد نامناسب دوشهای دور تیکنر

عمکرد مناسب دوشهای دور تیکنر می تواند باعث تهنشینی مواد در مرکز تیکنر و همچنین باعث بهبود کیفیت آب سرریز شود.

عملکرد دوشهای دور تیکنر

*رسوب گرفتگی کانال آب سرریز

کانال سرریز آب

*نوسان در دبی خوراک

با توجه به اینکه خوراک تیکنرهای میانی علاوه بر کنسانتره مرحله شستشوی دوم از پمپهای کفشوی ۱و۲ نیز گاها تامین می شود و این پمپها به صورت مداوم روشن نیستند، در نتیجه باعث به وجود آمدن نوسان در دبی ورودی به تیکنرها می شود.

مقسم تیکنرهای میانی

*نوسان دانسیته خوراک تیکنرهای میانی

دانسیته خوراک این تیکنرها طبق طراحی ۱۰۷۴گرم بر لیتر میباشد، که با پایشها و اندازهگیری دانسیته خوراک تیکنرها به مدت ۲۶روز مشخص شد که نوسان زیاد دانسیته درخوراک این تیکنرها وجود دارد که می تواند در کیفیت آب سرریز تاثیر داشته باشد.

دانسیته خوراک ورودی به تیکنرهای میانی

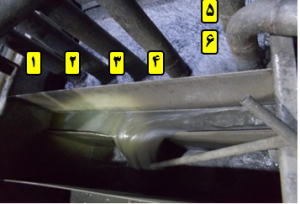

*شیب زیاد و خوراکدهی نامناسب

یکی از دلایل عمدهی ورود پالپ به سطح تیکنر و به وجود آمدن کف زیاد، خوراک دهی نامناسب به تیکنر میباشد، همانگونه که از تصویر زیر مشخص است عمل خوراکدهی با شیب زیاد و مناسب نبودن قسمت ورودی به چاهک، انجام میگیرد.

نحوه خوراکدهی به دو تیکنرمیانی

*عدم وجود راه دسترسی

این مشکل در تیکنرهای میانی ۱و۲ وجود دارد که باعث میشود رفع عیب و پایش دوشهای دور تیکنر و کانالهای سرریز به خوبی صورت نگیرد.

*عدم وجود حفاظ و سایهبان برای الکتروموتورها

این مشکل نیز در تیکنرهای میانی ۱و۲ میباشد که میتواند مدت زمان کارکرد الکتروموتور را تحت تاثیر قرار دهد.

الکتروموتور تیکنرمیانی۲

**با مشکلاتی که بیان شد گاها آب سرریز تیکنرها کیفیت لازم جهت استفاده در ابتدای مرحله پرعیارکنی اولیه را دارا نمیباشد.

کدورت آب سرریز تیکنرمیانی۳

**اقدامات اولیهای جهت بهبود کارکرد این تیکنرها انجام شده است:

*رفع گرفتگی و تنظیم دوشهای دور تیکنر

تیکنرمیانی۳ بعد از رفع گرفتگی و تنظیم دوشها

*رسوب زدایی کانال سرریز تیکنرها

*در مدار بودن همزمان سه تیکنر میانی هنگام روشن بودن پمپ کفشوی ۱

*نصب پمپ کفشوی زیر تیکنرمیانی۳ (انتقال پالپ و آبهای زیر تیکنرها به ورودی تیکنرها جهت جلوگیری از هدر روی مولیبدن)

پمپ کفشوی زیر تیکنر میانی۳

**پیشنهاد

۱٫در صورت افزایش دبی ورودی به تیکنر به هر دلیلی(مثلا روشن شدن کفشوی ۱) هر سه تیکنرمیانی در خط باشند.

۲٫پایش و رفع عیب مستمر از دوشهای دور تیکنر

۳٫با توجه به اشکالات موجود در خوراکدهی به تیکنرها پیشنهاد میشود نحوه خوراکدهی به چاهک به صورت مماسی یا با نصب یک زانویی ۹۰درجه در قسمت ورود بار به چاهک، از سرعت ورود بار به چاهک جلوگیری شود و مواد به آرامی وارد تیکنر شوند.

نحوه خوراکدهی پیشنهادی