مطالب جلسهی برگزار شده در تاریخ ۳۰/۱۱/۹۹ به شرح زیر میباشند:

مروری بر تاریخچهی آسترهای آسیای اولیه

بررسی روند تغییر طرح آسترهای آسیای اولیه

مقایسهی کارکرد آسترهای تولیدی شرکتهای مختلف

نگاهی بر طرح جدید آسترهای سر خروجی و ورودی آسیاهای اولیه

بررسی وضعیت انبارداری آسترهای اولیه

طول و قطر آسیاهای گلولهای مدار تغلیظ ۱ به ترتیب ۸ و ۵ متر هست که در این ابعاد و اندازههای عنوانشده تعداد آسترهای بهکار رفته به صورت زیر میباشد:

تعداد آستر بدنه: ۳۴ ردیف

تعداد آستر سر ورودی و خروجی: ۲۰ ردیف

گوشه: ۱۲ عدد

برای بررسی مقدار سایش و کارکرد آسترهای بدنه آسیاهای گلولهای را به دو نیمه تقسیم میشود. این تفسیم بندی به صورت زیر میباشد:

نیمه اول شامل ۵ عدد بالابر(۸۳سانتیمتر) و نیمه دوم : ۴ عدد بالابر (۸۳ سانتیمتر) بهعلاوه یک بالابر کوچک (۵۰ سانتیمتر).

اولین طرح آستر بهکار رفته در آسیاهای اولیه گلولهای مدار تغلیظ ۱ فلزی با زاویه صفر درجه و ارتفاع بالابری ۵ سانتیمتر بوده است و به این دلیل که آسترها فلزی بوده دارای معایبی میباشند که در زیر معایب مربوطه ذکر شدهاند:

سنگین بودن (توانکشی)

افزایش زمان تعویض آستر

کم بودن عمر (توقفات زیاد)

هزینه بالا

افزایش مصرف گلوله

صدای زیاد

شکست آستر

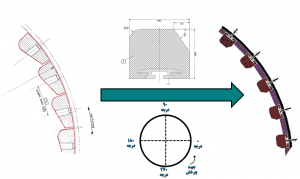

جهت رفع معایب عنوان شده و بهبود کارایی خردایش جنس آسترهای فلزی تغییر یافته و به لاستیکی تبدیل گردید. در شکل زیر روند تغییر طرح آسترهای آسیاهای گلولهای مدار تغلیظ ۱ مشاهده میشود.

شکل ۱ : روند تغییر طرح آسترهای آسیای اولیه

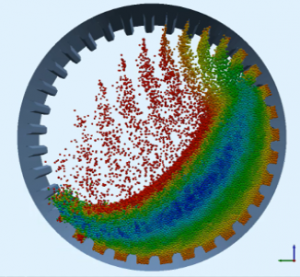

در نتیجهای این تغییر و تحولات در آسترهای آسیاهای گلولهای مدار تغلیظ ۱ دو طرح عنوان شده را با نرم افزار راگ شبیه سازی کرده. در شکل زیر شبیه سازی مروبوط به آسترهای توضیح داده شده با نرم افزار راگ به ترتیب راست به چپ برای طرح قدیمی و فلزی مشاهده میشود.

شکل ۲: شبیه سازی حرکت بار داخل آسیای گلولهای

با توجه به شبیهسازیهای انجام شده متوجه شده در طرح لاستیکی که زاویه بالابری برابر صفر درجه میباشد شاهد برخورد مواد به بدنه شده و به همین جهت در راستای بهبود عملیات خردایش طرح جدیدی ارائه شد. در این طرح جهت دستیابی به برخورد مواد با پاشنه زاویه بالابری را ۱۵ درجه و جهت افزایش عمر ارتفاع بالابری را به ۲۱ سانتی متر تغییر داده.

در زیر نمایی از شبیه سازی طرح جدید مشاهده میشود که با مقایسه با دو طرح دیگر از عملکرد بهتری برخوردار بوده.

شکل۳: شبیه سازی طرح جدید آستر بدنه آسیاهای گلولهای

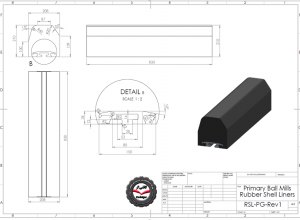

با توجه به شبیهسازی انجامشده متوجه عملکرد بهتر طرح جدید نسبت به دو طرح دیگر میشویم. در زیر نمایی از نقشهی آسترهای بدنه طرح جدید مشاهده میشود.

شکل ۴: نقشهی طرح جدید آستر بدنه آسیاهای گلولهای

با توجه به تغییر طرح و عملی شدن طرح جدید، کارکرد این طرح با طرحهای دیگر مقایسه گردید و متوجه افزایش ۹۶۶ ساعت در کارکرد آن شده.

در ادامه جهت استانداردسازی آسترهای آسیاهای اولیه کارکرد آسترهای تولیدی توسط شرکتهای مختلف بررسی گردید که این بررسی برای همهی بخشهای آسیای اولیه اعم از نیمه اول، نیمه دوم، سر ورودی و خروجی انجام شد.

با توجه به بررسیهای انجامشده آسترهای تولیدی شرکت A از تمامی آسترهای تولید شده توسط شرکتهای دیگر از عملکرد بهتری برخوردار بوده.

در زیر نمودارهای مربوط به بررسی کارکرد نیمه اول و دوم آسترهای تولیدی شرکتهای مختلف بوده است. که برای نیمه اول و دوم آسترهای تولیدی شرکت A به ترتیب ۷۳۱۰ و ۸۵۳۶ ساعت کارکرد داشتهاند.

شکل ۵: کارکرد آسترهای بدنهی تولیدی شرکتهای مختلف

نمودارهای زیر کارکرد آسترهای سر ورودی و خروجی تولیدی شرکتهای مختلف مشاهده میشود.

شکل ۶: کارکرد آسترهای سر ورودی و خروجی آسیاهای گلولهای

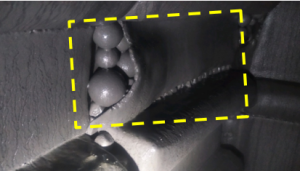

یکی از مشکلاتی که در مدار تغلیظ ۱ مشاهده میشود نصب ترکیبی آسترها از شرکتهای مختلف میباشد که با توجه به بررسیهای انجامشده آسترهای تولیدی شرکتهای مختلف کارکرد متفاوتی دارد و اگر آسترها را بهصورت ترکیبی نصب شود به دلیل فرسودهشدن زودهنگام کفشک یا بالابر مجبور به تعویض هر دو شده. در زیر نمایی از نتیجهی نصب ترکیبی آسترهای بدنه مشاهده میشود.

شکل ۷: خرابی زود هنگام کفشک آسترهای بدنه

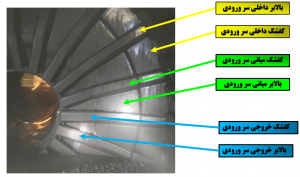

در ادامهی جلسه طرح جدید اعمالشده در سرورودی و خروجی آسیاهای اولیه مدار تغلیظ ۱ مورد بحث قرار گرفت. با توجه به این عمده سایش آسترهای سر خروجی و ورودی در ناحیه وسط قرار دارد طرح آسترهای عنوان شده از دو تیکه به سه تیکه تغییر داده شد که جهت بهتر کردن عملکرد آن و افزایش عمر پیشنهاد شد که ارتفاع بالابر قسمت وسط که مورد سایش بیشتری قرار دارد را بیشتر کرده. در زیر نمایی از طرح جدید سه تیکه شدن سر خروجی و ورودی مشاهده میشود.

شکل ۸: طرح جدید سر خروجی

با توجه به نصب ترکیبی آسترهای آسیاهای اولیه از محل انبار آسترهای اولیه بازدید انجام شد که با توجه به تصاویر پایین آسترهای شرکتهای مختلف به صورت جداگانه از هم انبار نشده و در معرض آفتاب قرار گرفتهاند.

شکل ۹: محل انبار آسترهای بدنه آسیای گلولهای