در این ارائه که در تاریخ ۲۷ اردیبهشت ۱۳۹۷ برگزار شد، ابتدا به تاثیر بازداشت کننده SMBS و تست انجام شده برای بازداشت پیریت و بالا بردن عیار کنسانتره نهایی مجتمع مس سرچشمه نهایی پرداخته شد. که با توجه به نمونه گیری و تست انجام شده توسط مهندس محمدرضا ابراهیم نژاد بازیابی پیریت در سه حالت ۱) شرایط معمولی کارخانه ۲) با استفاده از کلکتور C4132 3) با استفاده C4132 و بازداشت کننده SMBS انجام شد که بیشترین بازیابی پیریت در شرایط معمول کارخانه و کمترین بازیابی پیریت در تست سوم قابل مشاهده بود و همچنین بیشترین عیار در تست سوم و کمترین عیار در تست اول قابل مشاهده بود ولی با توجه به بالا رفتن عیار در تست سوم بازیابی کاهش قابل ملاحظه ای داشت.

در ادامه به چگونگی کارکرد و مشکلات دستگاه تزریق SMBS پرداخته شد که با توجه به مشکلات موجود اصلاحاتی برای بهبود کارکرد این دستگاه در مدار پرعیار کنی تغلیظ ۱ پرداخته شد.

این دستگاه فقط قابلیت تزریق SMBS به یک ضلع از کارخانه را دارا می باشد. برای بهبود کارکرد این دستگاه سطح سنج بالای قیف مخلوط سازی حذف شد و این قیف به پایین تر از خوراک دهنده مارپیچی منتقل گردید تا از مسدود شدن دستگاه در حین کار جلوگیری شود. همچنین پیشنهاداتی جهت بالا رفع مشکلات موجوددر این دستگاه ارائه گشت که این پیشنهادات عبارتند از:

۱) کاهش اندازه روزنه سرند داخل مخزن

۲) تعویض الکتروموتور فعلی با الکتروموتور با توان بیشتر

۳) افزایش تعداد دفعات افزودن پودر خشک در طول یفت برای جلوگیری از جذب رطوبت و گرفتگی مخزن

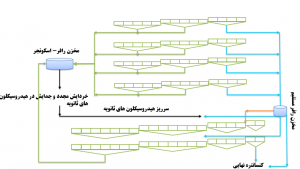

سپس با توجه به اهمیت توزیع مواد شیمیایی که باعث افزایش ۴۵/۳ درصدی عیار و ۶۵/۰ درصدی بازیابی در قسمت پرعیار کنی اولیه می شود توزیع کف ساز (DF250) برای بازیابی ذرات درشت مورد بررسی قرار گرفت که برای هر دو ضلع کارخانه فلوتاسیون پرعیار کنی ۱ این توزیع انجام گردید.

در ادامه به تعویض مخزن هیدروسیکلون ثانویه ۳ راه اندازی حلقه کنترل سطح این مخزن مورد بررسی قرار گرفت.

با توجه به اهمیت ریزش مواد به کف کارخانه و برای جلوگیری از هوا کشیدن پمپ این مخزن تعویض و ضرایب کنترلی با توجه به نوسانات موجود تعیین شد(طوری که از نوسان زیاد دور پمپ جلوگیری شد).

در ادامه به انتقال مستقیم کنسانتره چهار سلول ابتدایی رافر به خوراک کلینر دوم مورد بررسی قرار گرفت.

براساس طرح اولیه کارخانه فلوتاسیون امکان این بوده است که کنسانتره چهار سلول ابتدایی هر ردیف بخش پرعیار کنی اولیه به خوراک کلینر مرحله اول و یا به کنسانتره نهایی انتقال داد با توجه به حذف انتقال مواد به کنسانتره نهایی برای بالا بردن انعطاف پذیری مدار و کاهش سیلیس در کنسانتره نهایی مسیری برای انتقال مواد به خوراک کلینر دو ایجاد گردید تا در مواقع که نیاز به بازیابی بالا احساس می شود می توان از ان مسیر انتقال کنسانتره استفاده کرد.

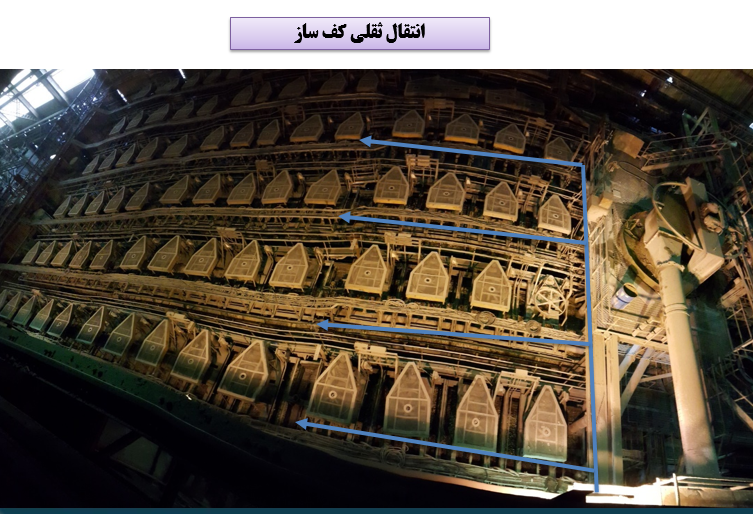

در آخر نیز علل و راهکار برای جلوگیری از ریزش باطله به کف کارخانه مورد بررسی قرار گرفت که با توجه به افزایش بی رویه تناژ آسیاهای اولیه مقدار باطله نیز افزایش یافته است و کانال های انتقال باطله کشش کامل برای این مواد را ندارد و باعث ریزش باطله به کف کارخانه می شود و با توجه به این که کف کارخانه فلوتاسیون فقط برای ریزش کنسانتره است این ریزش باعث کاهش عیار نهایی، افزایش استهلاک پمپ ها و مصرف اضافی آب برای جمع آوری حجم پالپ ریخته شده می شود.

راه کار های ارائه شده برای جلوگیری از ریزش مواد به صورت زیر است:

۱) استاندارد سازی تناژ آسیا های اولیه

۲) افزایش حجم کانال های انتقال باطله