در این ارائه که مورخ ۱۳۹۶/۸/۱۱ برگزار شد راجع به نحوه راهبری سلول های ستونی و برخی مشکلات آن بحث و تبادل نظر شد.

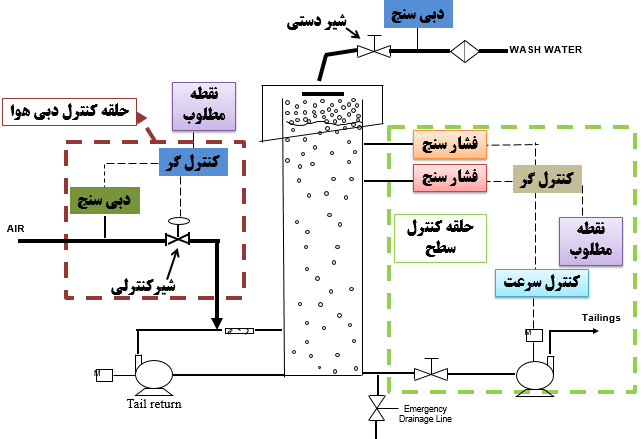

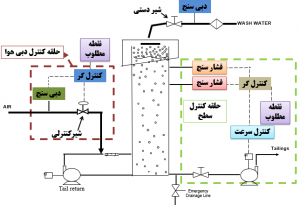

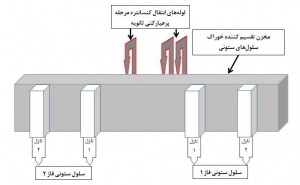

برای شستشوی مجدد محصول مدار فلوتاسیون کارخانه پرعیارکنی ۲، سلول های ستونی استفاده شده است. عملکرد مناسب این سلولها تاثیر بسزایی در افزایش عیار مس و کاهش مقدار سیلیس کنسانتره نهایی کارخانه دارد و هرگونه ایجاد اشکال مکانیکی یا فرآیندی، به سرعت تأثیر خود را در کیفیت و کمیت کنسانتره نهایی نشان میدهد. با توجه به حساسیت این سلولها و نوسان دبی و عیار ورودی پارامترهای کنترلی باید به طور پیوسته و دائم تنظیم گردند. بنابراین دقت و عکس العمل مناسب سیستم حلقه های کنترلی در این سلولها از اهمیت بالایی برخوردارند. شکل ۱ مهمترین پارامترهای موثر بر فرآیند، تنظیم ارتفاع کف و دبی هوای ورودی به سلول که توسط حلقه های کنترلی راهبری می شود را نشان می دهد.

شکل۱: وضعیت حلقه های کنترلی سلول ستونی

نکته قابل توجه در این بین، تنظیم مناسب دبی و شدت جریان آب شستشوی کف می باشد که به صورت دستی در محل انجام می شود و طبق طرح باید حدود ۴۵ متر مکعب بر ساعت کنترل شود. در حال حاضر توجه به این مساله توسط مراقبت کارها بسیار کم رنگ شده به گونه ای که در تصویر شکل ۲ مشاهده میشود دبی سنج ها معیوب و از کار افتاده شده اند و در اتاق کنترل عددی نمایش داده نمی شود. با پیگیری های انجام شده، واحد ابزار دقیق تصمیم به تعمیر و تعویض آنها گرفته است.

شکل۲: دبی سنج های آب شستشوی کف سلول ستونی

یکی از مشکلات سلول ستونی مربوط به نحوه خوراک دهی و تقسیم بار این سلول ها بود. کنسانتره سلولهای پرعیارکنی ثانویه توسط پمپ به یک مخزن مشترک برای خوراک دهی به این دو سلول وارد میشود. برای هر سلول دو لوله خوراک تعبیه شده که با توجه به فاصله محل ورودی این لوله ها از مرکز مخزن (محل ریزش بار) حجم پالپ راه یافته به هر کدام از لوله ها متفاوت بود(شکل۳). با توجه به شکل ورودی بار به لوله های۱ هر دو سلول بیشتر از لوله های ۲ می باشد.

شکل۳: مخزن مشترک خوراک ورودی به سلولهای ستونی

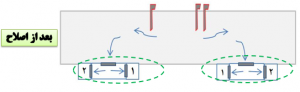

این تقسیم بار متفاوت باعث اغتشاش جریان پالپ درون هر سلول می شود که برای حل این موضوع طرح تقسیم خوراک طبق شکل ۴ انجام شد. در حال حاضر تقسیم بار بین دو لوله خوراک هر کدام از سلول ها باهم برابر شده است.

شکل۴: اصلاح نخوه تقسیم بار بین دو ورودی هر سلول ستونی

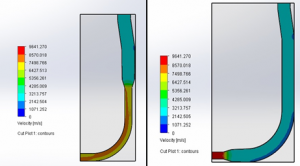

یکی دیگر از مشکلات خوراک دهی این سلولها سرعت جریان پالپ در لوله های خوراک بود. لوله های خوراک دارای ۶ نازل می باشند که پالپ را به صورت آبشاری وارد سلول می کنند. مناسب بودن سرعت پاشش در جلوگیری از اغتشاش سلول، میزان ورود بار، قسمت آرام سلول برای اتصال حباب هوا به ذرات بسیار موثر است. این لوله ها طبق طرح باید با قطر ۱۴ اینچ تا نزدیکی سلول ادامه پیدا کند و سپس در هنگام ورود به سلول به ۶ اینچ کاهش قطر داده شوند. اما به جهت راحتی کار بخش زیادی از مسیر مخزن تا محل ورود سلول لوله با قطر۶ اینچ نصب شده بود. استفاده از لوله با قطر ۶ اینچ سرعت پالپ در محل ورود به سلول را کاهش داده بود شکل ۵ تصویر شبیه سازی سرعت حرکت پالپ در لوله را نشان می دهد (رنگ قرمز نشان دهنده بیشترین سرعت می باشد).تصویر سمت راست طرح اصلی کارخانه است و تصویر سمت چپ طرح موجود کارخانه می باشد.

شکل۵: شبیه سازی سرعت پالپ در لوله خوراک سلول ستونی

پس از بررسی دقیق و ارائه راهکار مناسب همه ۴ مسیر طبق طرح اولیه کارخانه اصلا ح شده اند. (شکل۶)

شکل۶: اصلاح مسیر لوله های خوراک سلول ستونی طبق طرح

در بازرسی فرآیند از سلولهای ستونی عملکرد سیستم حباب سازها نیز مورد بررسی قرار گرفت. گرفتگی مسیر پالپ و یا هوای حباب ساز باعث مختل شدن عملکرد حباب ساز و اغتشاش در سطح سلول می شود؛ که پس از پیگیری ها انجام شده مسیرهای ورودی و خروجی همه حباب سازها به دقت بررسی و رفع گرفتگی و شیرهای یک طرفه معیوب تعویض شد. شکل ۷ گرفتگی مسیر پالپ و هوای ورودی یک حباب ساز را نشان می دهد.

شکل۷: گرفتگی مسیرهای پالپ و هوای ورودی به حباب ساز

از دیگر مشکلات سلول ستونی می توان به راهیابی سریع پالپ به حلقه هوا به دلیل خراب شدن شیرهای یک طرفه اشاره کرد. برای حل این مشکل با تغییر ارتفاع محل حلقه هوا نسبت به محل قبلی از ورود پالپ جلوگیری شد. (شکل۸)

شکل۸: انتقال حلقه هوا به قسمت بالایی سلول ستونی

نشانگر شناور سلول ستونی، مقدار ارتفاع کف را در محل مشخص می کند. این شناورها به دلیل ارتباط همیشگی با پالپ و کف، حجم رسوب زیادی را به خود جذب می کنند به طوری که در رسوب زدایی این بار حجم ۲ کیلوگرم رسوب از این شناور ها جدا شد. سنگین بودن شناور باعث می شود ارتفاع کف را کمتر از واقعیت نشان دهد.(شکل ۹)

شکل ۹: رسوب زدایی شناور سلول ستونی

برای دید بهتر از عملکرد شناور، شاخص اندازه گیری رنگ آمیزی و همچنین محل نصب شناور جهت دسترسی آسان تر برای رسوب زدایی به نزدیکی راه پله انتقال یافت. (شکل ۱۰)

شکل۱۰: رنگ آمیزی و نصب شاخص در محل قابل دسترس