در این ارائه که در تاریخ ۶ مهر ۱۳۹۶ برگزار شد، اصول عملکرد، تجهیزات و مراحل مختلف آبگیری در یک فیلتر فشاری مورد بررسی قرار گرفت.

اصول عملکرد یک فیلترفشاری:

این فیلترها در محدوده فشار ۶ تا ۱۰ Bar کار می کنند و توسط دمش هوا با فشار در کیک و درنتیجه جایگزینی هوا به جای آب عمل آبگیری را انجام می دهند.

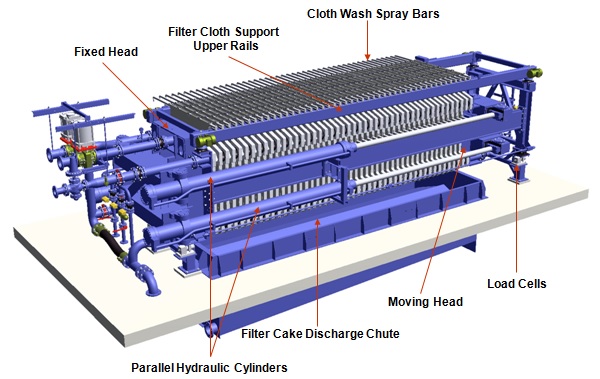

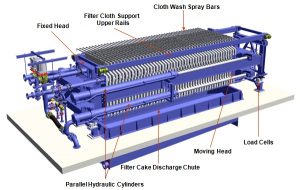

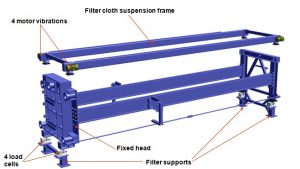

شکل زیر نمایی از یک فیلتر فشاری را نشان می دهد:

شکل ۱-نمایی از یک فیلتر فشاری

۱-قالب اصلی فیلتر فشاری

شکل ۲- نمایی از قالب اصلی فیلترفشاری

۲-جک ها و موتورهای هیدرولیکی

شکل ۳- نمایی از واحد هیدورلیک و جک های فیلتر

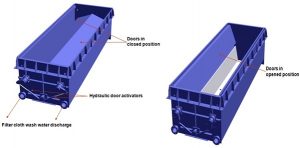

۳-شوت تخلیه کیک فیلتر

شکل ۴-نمایی از شوت تخلیه کیک در دو حالت باز و بسته

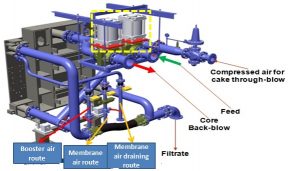

۴-ورودی و خروجی های پالپ و هوا و خروجی آب

شکل ۵-نمایی از ورودی و خروجی های پالپ و هوا و خروجی آب

۵-صفحات فیلتر و ممبران و پارچه ها

شکل ۶-نمایی از صفحات فیلتر و ممبران پارچه ها

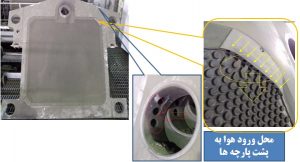

۶-صفحات با غشای لاستیکی (Membrane plate)

این صفحات که به صورت یکی درمیان با صفحات فیلتر قرار می گیرند دارای یک غشای لاستیکی هستند که پس از نفوذ هوا به پشت آنها باعث آبگیری از کیک و یکنواخت شدن آن می شوند و همچنین با سوراخهایی که برای آن تعبیه شده است باعث ورود هوای خشک کننده به پشت پارچه فیلتر و در نتیجه عبور آن از کیک و انجام بیشتر عمل آبگیری می شوند.

شکل ۷-نمایی از ممبران پلیت

شکل ۸- نمایی از محل ورود هوا به پشت غشای لاستیکی

شکل۹- نمایی از محل ورود هوای خشک کننده به پشت پارچه

۷-صفحات فیلتر (بدون غشای لاستیکی)

این صفحات فقط نقش خروج آب و هوا را به عهده دارند.

شکل ۱۰-نمایی از فیلتر پلیت و محل خروج آب و هوا

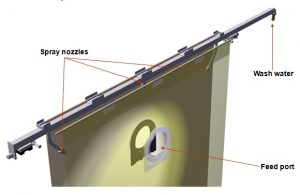

۸-پارچه های فیلتر و نازل های آب شستشوی فضای بین دو پارچه

شکل ۱۱-نمایی از پارچه های فیلتر و نازل های آب شستشوی فضای بین دو پارچه

مراحل مختلف آبگیری در یک فیلتر فشاری:

۱-جمع شدن جک ها توسط موتور فشار پایین(Low pressure closing)

در ابتدای شروع سیکل، فیلتر در موقعیت باز قرار دارد و عمل بسته شدن فیلتر توسط موتور فشار پایین انجام می شود.

۲-تحت فشار قرار گرفتن بیشتر جک ها توسط موتور فشار بالا(High pressure closing)

موتور فشار بالا به دلیل جلوگیری از باز شدن صفحات و پارچه از یکدیگر تا انتهای مرحله دمش بالا روشن می ماند.

۳-مرحله ورود خوراک و فیلتراسیون(Feed filtration):

در این مرحله شیر ورود خوراک به فیلتر باز شده و با روشن شدن پمپ عمل بار گیری انجام می شود و تا زمانی که وزن فیلتر به مقدار مناسب رسید ادامه می یابد.

۴-مرحله فشار ممبران(Membrane compression)

در این مرحله شیر ورود هوا به پشت غشای لاستیکی باز شده و عمل آبگیری ادامه می یابد.

۵-مرحله خشک کردن کیک با هوا(Air drying)

این مرحله نیز در حالتی شروع می شود که مرحله قبل هنوز ادامه دارد، در این مرحله شیر ورود هوای فشرده به پشت پارچه ها باز شده و هوا با عبور از کیک باعث خشک کردن آن می شود.

۶-مرحله دمش بالا برای شستشوی محل ورود خوراک(Top blow) (هوا، آب، هوا)

به طور کلی این مرحله برای شستشوی لوله خوراک داخل فیلتر انجام می شود تا از ریزش دوغاب روی کیک ها پس از باز شدن فیلتر جلوگیری شود که این مرحله شامل ۳ قسمت می باشد:

۶-۱- ورود هوا

۶-۲- ورود آب

۶-۳- ورود هوا

۷-مرحله باز شدن شوت تخلیه(Hatch opening)

۸-مرحله باز شدن جک ها و تخلیه کیک ها(Low pressure opening)

۹-مرحله بسته شدن شوت تخلیه(Hatch closing)

۱۰-مرحله شستشو پارچه ها(Cloth washing):

در این مرحله نیز پس از تخلیه کیک ها و بسته شدن شوت به مدت ۳۰ ثانیه عمل شستشوی بین پارچه ها انجام می شود.

۱۱-مرحله لرزاندن پارچه های فیلتر(Cloth vibration):

این مرحله نیز در انتهای سیکل برای جدا کردن مواد باقی مانده احتمالی انجام می شود.