در این ارائه که در تاریخ ۱۳۹۵/۱۰/۳۰ انجام گردید به بررسی مسائل مربوط به مدار آسیا کنی فاز ۱ تغلیظ ۲ پرداخته شد.

مشکلات مربوط به سنگ شکن مواد برگشتی:

استفاده از سنگ شکن های مواد برگشتی با هدف خردایش ذرات با ابعاد بحرانی (بار در گردش مدار آسیاکنی) در دنیا امری پذیرفته شده است. زیرا به ازای خردایش هر تن مواد با ابعاد بحرانی توسط این سنگ شکن می توان ۲/۵ تن خوراک تازه به آسیای نیمه خودشکن اضافه کرد که این مطلب خود بیانگر نقش غیرقابل انکار این سنگ شکن در مدارهای آسیاکنی می باشد.

در مجتمع مس سرچشمه نیز با هدف استفاده از قابلیت های این سنگ شکن، برای هر دو فاز کارخانه تغلیظ ۲ این نوع سنگ شکن خریداری شده است که متاسفانه به دلیل مشکلات موجود، در حال حاضر امکان استفاده از آنها وجود ندارد. در زیر به بررسی سنگ شکن مواد برگشتی فاز ۱ و مشکلات آن خواهیم پرداخت.

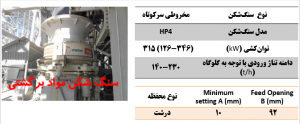

مشخصات سنگ شکن مواد برگشتی فاز ۱ (شکل ۱):

شکل ۱: مشخصات سنگ شکن مواد برگشتی فاز ۱

یکی از مهم ترین مشکلات موجود در مدار سنگ شکن مواد برگشتی فاز ۱، فاصله کم نوار زیر سنگ شکن (نوار محصول سنگ شکن) با سطح زمین بود. به دلیل فاصله کم نوار با زمین، امکان برخورد نوار با زمین و در ادامه پاره شدن نوار وجود داشت. با پیگیری های انجام شده، این فاصله اصلاح شد (شکل ۲).

شکل ۲: اصلاح فاصله نوار محصول سنگ شکن با سطح زمین

از دیگر مشلات سنگ شکن مواد برگشتی فاز ۱، ورود گلوله به داخل آن بود. برای رفع این مشکل از یک آهنربای (مگنت نوار ۸) با قدرت بالاتر نسبت به آهنربای موجود استفاده شد (شکل ۳). به دلیل وزن بالای آهنربای نوار ۸ و با توجه به اینکه این آهنربا در شیب قرار داده شده بود، نوار آهنربا دچار انحراف شده بود که با تنظیمات انجام گرفته این مشکلنیز رفع گردید (شکل ۴).

شکل ۳: استفاده از آهنربای قوی نوار ۸ به جای آهنربای موجود

شکل ۴: رفع انحراف آهنربای جدید

با وجود برطرف کردن مشکلات مهم سنگ شکن مواد برگشتی فاز ۱، متاسفانه هنوز مشکلات کوچکی نیز وجود دارد که برای راه اندازی سنگ شکن باید رفع گردند. این مشکلات عبارتند از:

*انحراف نوار مگنت اول ۲۰۱۰

*تنظیم حساسیت آشکارساز فلز نوار ۲۰۱۰

*انحراف نوار خوراک دهنده سنگ شکن

*کمبود تناژ مواد برگشتی برای راه اندازی مداوم سنگ شکن

نصب توری های طرح جدید سرند لرزان فاز ۱:

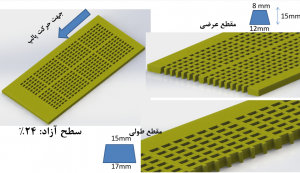

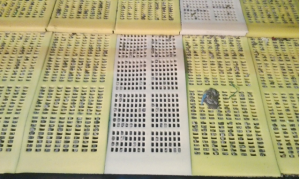

طبق طراحی اولیه مدار آسیا کنی فاز ۱، اندازه روزنه های سرند لرزان برابر ۵*۱۵ میلی متر بوده است. متاسفانه با گذشت زمان، استفاده از توری های با اندازه چشمه های درشت (۲۱*۹، ۲۵*۱۵، ۳۰*۱۵ و ۱۵*۱۰) مرسوم شد. این کار باعث ورود ذرات درشت به مخزن پمپ هیدروسیکلون شده و علاوه بر تاثیر منفی بر پمپ، باعث کاهش کارایی هیدروسیکلون ها شد. طرح جدید سرند برای رفع این مشکل و همچنین افزایش بار در گردش با هدف تامین تناژ سنگ شکن مواد برگشتی با اندازه روزنه ۸*۱۵ میلی متر ارائه گردید (شکل ۵). در حال حاضر تعداد ۳۰ عدد از توری های سرند طرح جدید نصب شده است (شکل ۶).

شکل ۵: طرح جدید توری های سرند لرزان فاز ۱

شکل ۶: نصب توری های طرح جدید (سفید رنگ)

همانطور که در شکل نیز مشخص است، در طرح جدید گرفتگی روزنه های سرند کاهش یافته است.

در ادامه این ارائه به کاهش میزان فشار هیدروسیکلون های فاز ۱ نیز پرداخته شد. با توجه به دستی بودن این هیدروسیکلون ها و همچنین زمان بر بودن باز و بسته کردن آنها، معمولا تعداد زیادی هیدروسیکلون در حال کار وجود دارد (۱۱-۱۲ عدد) که این کار باعث افت فشار هیدروسیکلون ها می شود. با مقایسه انجام گرفته با فاز ۲ که دارای هیدروسیکلون های با شیر کنترلی می باشد، پیشنهاد گردید که حداکثر از ۹ عدد هیدروسیکلون استفاده شود.

در این ارائه امکان استفاده از دستگاه آنالیز ابعادی خوراک فلوتاسیون (PSI 300) برای سرریز هیدروسیکلون های فاز ۱ نیز بررسی شد. با توجه به اینکه امکان ورود ۳ عدد جریان به این دستگاه فراهم است، مشخص گردید با خریداری تجهیزات جانبی مربوطه، امکان استفاده از این دستگاه برای سرریز سیکلون های فاز ۱ نیز وجود دارد.

در پایان این ارائه، با توجه به نزدیک بودن زمان تعویض آستر، اقدامات انجام گرفته در این راستا شامل آماده کردن لیست قطعات مورد نیاز تعویض آستر، برگزاری جلسات هماهنگی، تهیه نقشه های تجهیزات جدید (گوه برای پر کردن فاصله بین شبکه ها و لاستیکی پر کننده فضای پشت پیچ) و … نیز آورده شد. در تعویض آستر جدید، آسترهای بدنه و آسترهای خروجی سر ورودی (Outer) تعویض خواهند شد.