در این ارائه که در تاریخ ۱۱ آذر ۱۳۹۵ برگزار گردید مواد زیر مورد بررسی قرار گرفتند.

بررسی اعداد ثبت شده در نرم افزار ثبت مواد شیمیایی

- وضعیت مصرف و توزیع مواد شیمیایی

- وضعیت مسیرهای اضافه شدن مواد شیمیایی

- تعمیرات مربوط به پمپهای مواد شیمیایی

اضافه شدن شیرآهک به مدار آسیاکنی و فلوتاسیون و تنظیم pH

- نحوه اضافه شدن شیرآهک به مدار

- وضعیت pH مترها

- مقدار pH در مدار پرعیارکنی اولیه (Rougher) و شستشو(Cleaner)

سرریز از مخازن انتقال کنسانتره مرحله شستشو (Cleaner)

- وضعیت سرریزها

- محدودیتهای ایجاد شده در اثر سرریز از مخازن انتقال کنسانتره Cleaner

- دلایل سرریز از مخازن این پمپها

- اقدامات انجام شده و لازم برای کنترل سرریزها

با توجه به تغییر عیار ورودی به کارخانه به مرور زمان، لازم است تا مس محتوی کنونی ملاک مقایسه مصرف مواد شیمیایی در طراحی و حال حاضر باشد. همچنبن با توجه به نیاز مسئولین شیفت به نرم افزار مواد شیمیایی قسمتی اضافه شد تا مسئول شیفت بتواند، دبی مواد شیمیایی مورد نیاز خود را در ابتدای شیفت با وارد کردن مقدار گرم بر تن محاسبه کند و این مقدار را که بر حسب سی سی در مدت زمان ۵ ثانیه میباشد در مدار توزیع کند(شکل۱).

شکل۱ – قسمت اضافه شده به نرم افزار مواد شیمیایی

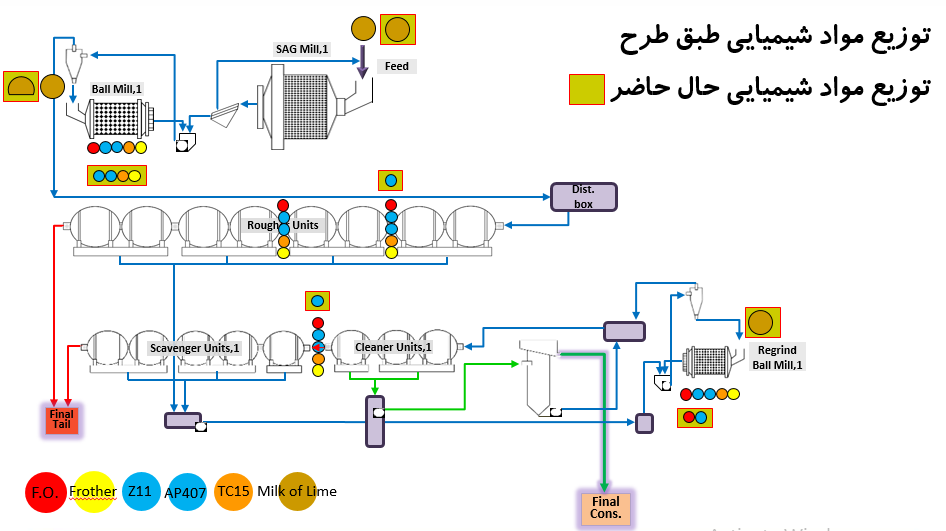

شکل۲ مقایسه توزیع مواد شیمیایی بر اساس طراحی و وضعیت فعلی است. در این وضعیت اضافه کردن کلکتور در مدار رافر و رمقگیر و شیرآهک برای تنظیم pH مدار کلینر (شکل۳) به نسبت گذشته اضافه شده است.

شکل۲ – توزیع مواد شیمیایی بر اساس طراحی و حال حاضر

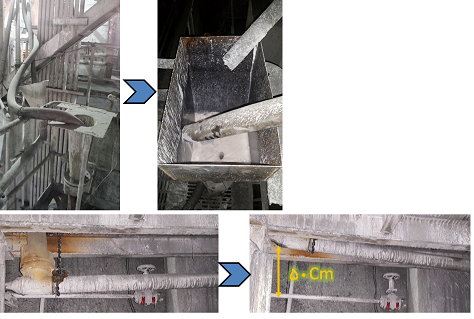

شکل۳ – برطرف شدن مشکل اضافه شدن شیرآهک به مدار کلینر (آسیاهای خردایش مجدد)

برخی از مشکلات توزیع مواد شیمیایی به نبود اتصالات و مشکل در تعمیرات پمپها مربوط میشود(شکل ۴ و ۵). همچنین با توجه به نبود محیطی برای تست پمپ تعمیر شده در کارگاه پمپ، مشکل پمپها پس از تعمیر در مدار مشخص میشود. برای رفع این مشکل سیستم تست پمپهای مواد شیمیایی در کارگاه تعمیر پمپ راه اندازی شد.

شکل۴- اتصالات استفاده شده در مسیرهای مواد شیمیایی (قرمز نادرست، سبز صحیح)

شکل۵- نحوه صحیح قرار دادن شیر یک طرفه درون پمپ دیافراگمی مواد شیمیایی

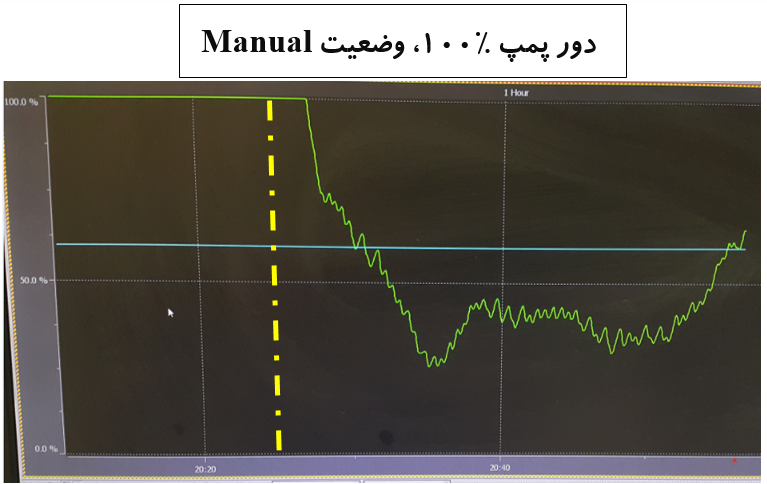

یکی از موارد مهم در کارخانه های فرآوری که ممکن است نحوه راهبری استاندارد سیستم را تحت تاثیر خود قرار دهد، موضوع سرریز از مخازن پمپهای انتقال مواد است. در کارخانه فلوتاسیون ۲، سرریز از مخازن انتقال کنسانتره کلینر به سلول ستونی مشکلات زیادی را بوجود آورده است که مواردی چون بارگیری بیشتر کنسانتره از سلول، توزیع مواد شیمیایی، تنظیم pH، انتخاب ارتفاع کف صحیح سلول ستونی از طرف مراقبت کار و… را تحت تاثیر خود قرار داده است. به منظور رفع مشکل سرریز از این مخازن با توجه به اندازه گیری های انجام شده در مورد دانسیته دوغاب ورودی به پمپ و ارتفاع کف تشکیل شده در مخزن پمپ به دلیل عدم اضافه شدن آب به کنسانتره در ناو انتقال راه حل هایی پیشنهاد شدند. یکی از مهم ترین موارد اجرایی برای رفع مشکل این قسمت مربوط به نصب دوش کف شکن بر روی مخازن این پمپها بود که با راه اندازی آن مشکل سرریزها تا حد زیادی برطرف شد. شکل ۶ سطح مخزن پمپ را قبل و پس از راه اندازی دوش کف شکن مخازن نشان میدهد. پمپ در وضعیت دستی با دور پمپ ثابت ۱۰۰ درصد کار میکند. پس از راه اندازی مشکل سرریز رفع و سطح مخزن پمپ از ۱۰۰ درصد به ۴۰ درصد کاهش پیدا کرد. در ادامه امکان بارگیری بیشتر کنسانتره از سلول فلوتاسیون توسط مراقبت کار به دلیل قطع سرریز فراهم شد و سطح مخزن تا ۷۰ درصد افزایش پیدا کرد. سایر موارد پیشنهادی برای کنترل همیشگی سرریزها مورد نیاز است. از مهم ترین این موارد ایجاد راه دسترسی ایمن و راحت و نصب تجهیزات مورد نیار برای تقسیم بار بین مخازن پمپها میباشد.

شکل۶ – سطح مخزن پمپ قبل . بعد از راه اندازی دوش کف شکن