این جلسه با موضوع استانداردسازی راهبری مدارخردایش (بخش دوم: آسیای گلولهای) در تاریخ ۱۴۰۴/۰۶/۱۷ در کارخانه تغلیظ سرباره برگزار شد.

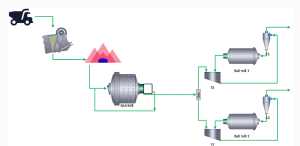

در طرح اولیه مدار آسیاکنی کارخانه تغلیظ سرباره، یک سنگشکن فکی، یک آسیای نیمهخودشکن و دو آسیای گلولهای در نظر گرفته شده است. محصول سنگشکن وارد آسیای نیمهخودشکن شده و محصول درشت (مواد برگشتی) آن توسط سرند ترومل دوباره به آسیا برگشت داده میشود. محصول ریز از روزنه سرند، وارد مخازن ۱ و ۲ شده و توسط پمپ به خوشه سیکلونهای ۱ و ۲ خوراکدهی میشود. سرریز سیکلونها، محصول نهایی مدار خردایش بوده و به بخش فلوتاسیون منتقل میشود و تهریز آنها نیز جهت خردایش وارد آسیایهای گلولهای میشود (شکل ۱).

شکل ۱: مدار خردایش کارخانه فرآوری سرباره

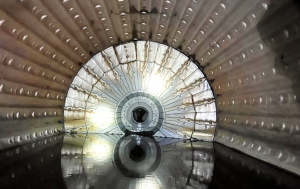

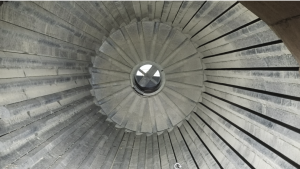

یکی از مهمترین چالشهای بکارگیری آسیاهای گلولهای شرایط بکارگیری فرآیندی آنها میباشد. پرشدگی استاندارد جهت خردایش مناسب برای آسیاهای گلولهای بین ۴۰تا ۴۵دصد میباشد. طی بررسی و پایش های انجام شده یکی از اصلی ترین چالش آسیاهای گلولهای کارخانه سرباره مقدار پرشدگی داخل آسیا مشخص شد که پرشدگی آسیا با طرح آسترهای فلزی بین ۱۸تا ۲۰ درصد بود(شکل۲).

شکل۲: نمای داخلی آسیای گلولهای

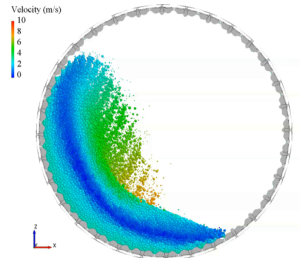

پس از شبیهسازی مسیرحرکت گلوله و بار داخل آسیای گلولهای مشخص شد که مقدار سایش بیش از حد معمول صورت میگیرد. یکی از مهمترین دلایل افزایش سایش داخل آسیا مدل آسترهای فلزی میباشد(شکل۳).

شکل۳: شبیهسازی حرکت گلوله و بار داخل آسیای گلولهای با طرح آسترهای فلزی

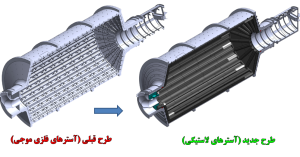

باتوجه به بررسیهای صورت گرفته، شبیهسازی آسترهای طرح لاستیکی آسیای گلولهای انجام شد. پس از تحلیل نتایج شبیهسازی مشخص شد که مسیرحرکت گلوله و بار با طرح آسترهای لاستیکی اصلاح شده است(شکل۴).

شکل۴: شبیهسازی مسیرحرکت گلوله و بار داخل آسیای گلولهای با طرح آسترهای لاستیکی

پس از طراحی و تغییر طرح آسترهای فلزی آسیای گلولهای به آسترهای لاستیکی، وزن آسیا ۵۷ درصد کاهش پیدا کرد(شکل۵).

شکل۵: تغییرطرح آسترهای فلزی به لاستیکی آسیای گلولهای

یکی از مهمترین چالشهای بکارگیری آسترهای فلزی آسیای گلولهای مشکلات تعویض آنها بود. باتوجه به صرف زمان ۱۴۴ساعت جهت باز شدن آسترهای طرح فلزی و هدرروی انرژی نیروی انسانی که جهت باز شدن آسترهای آسیا صورت گرفت. چالش بزرگی بود.

شکل۶: بازکردن آسترهای طرح فلزی

باتوجه به نحوه حرکت و برخورد بار با آسترهای دیواره ورودی و نشتی آن به بدنه اصلی دیواره ورودی، آستر دهانه ورودی با طرح لاستیکی از لحاظ طولی ۱۰سانتیمتر افزایش پیدا کرد(شکل۷).

شکل۷: اصلاح آستر دهانه ورودی

یکی از مزایای طرح آسترهای لاستیکی کاهش چالش نصب آنها میباشد. باتوجه به کاهش وزن و تغییر جنس آسترهای آسیای گلولهای، جابجایی و نحوه نصب آنها ساده شده بود(شکل۸).

شکل۸: آسترهای لاستیکی بدنه آسیای گلولهای

آسترهای طرح لاستیکی دیواره ورودی آسیای گلولهای به ۵ گروه سگمنت، لیفتربار داخلی و بیرونی و هدپلیتهای بیرونی داخلی و بیرونی تقسیم میشوند. هدپلیتهای داخلی و بیرونی بات کمک لیفتربارها بسته و مهار میشوند(شکل۹).

شکل۹: سرورودی آسیای گلولهای

همچنین آسترهای سرخروجی آسیا مشابه آسترهای دیواره ورودی به ۵گروه تقسیم میشوند. مزیت مهم شرایط فرایندی استرهای لاستیکی دیواره خروجی باتوجه به افزایش عمر آستر بهدلیل کاهش نرخ سایش، اصلاح نحوه تخلیه بار و عمر بیشتر آسترها نسبت بهطرح فلزی میباشد(شکل۱۰).

شکل۱۰: سرخروجی آسیای گلولهای

نمایی از داخل آسیای گلولهای پس از نصب اولین سری آسترهای لاستیکی و تخلیه آنها نشان داده شده است (شکل۱۱).

شکل۱۱: نصب آسترهای لاستیکی آسیای گلولهای

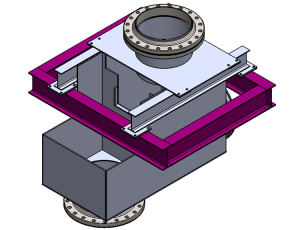

یکی از اصلیترین چالشهای آسیای گلولهای عدم امکان نمونهگیری از محصول آسیا بود. طی بررسیهای انجام شده جعبه نمونهگیر از محصول آسیای گلولهای طراحی شد(شکل۱۲).

شکل۱۲: طراحی نمونهگیر آسیای گلولهای

پس از طراحی و ساخت جعبه نمونهگیر، نصب آن انجام شد. باتوجه به نحوه ریزش بار ورودی به بخش اول نمونهگیر و ایجاد تلاطم، همگنسازی پالپ بهخوبی انجام میشود(شکل۱۳).

شکل۱۳: نصب نمونهگیر خروجی آسیای گلولهای

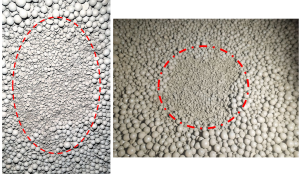

پس از تعویض آسترهای آسیای گلولهای مشخص شد که فقط لایه رویی گلولههای داخل آسیا سالم هستند و هرچه به لایههای زیرین مواد برویم، گلولههای ریز شکسته شده بیشتر خواهند شد. باتوجه به اینکه هرچه جرم بیشتر باشد، نیروی گریز از مرکز بیشتر میشود. به همین دلیل گلولههای بزرگتر در سطح قرار گرفتند(شکل۱۴). تخلیه و شارژ گلوله مجدد آسیای گلولهای جهت اصلاح رژیم گلوله، افزایش بهرهوری و ظرفیت خردایش انجام شد.

شکل۱۴: گلولههای نافرم آسیای گلولهای

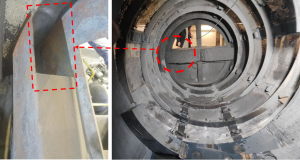

یکی دیگر از چالشهای بخش آسیای گلولهای سرند ترومل آن بود. طبق طرح اولیه سرند ترومل مشهایی از جنس استیل داشت و روزنههای آن ۴ میلیمتر بودند(شکل۱۵).

شکل۱۵: سرند ترومل آسیای گلولهای

پس از بررسیهای انجام شده مشخص شد که باتوجه به جنس و ابعاد روزنههای خروجی سرندترومل، گرفتگی و پارگی مشهای فلزی به دفعات زیاد اتفاق میافتد(شکل۱۶).

شکل۱۶: عمر پایین مشهای استیل

یکی از مهمترین مشکلات سرندترومل نحوه خارج شدن مواد باتوجه به طرح خروجی انتهای سرند ترومل میباشد. در انتهای سرندترومل دوجعبه که به مرکز سازه راه دارند، نصب شده بود و خروج مواد بهوسیله آنها صورت میگرفت(شکل۱۵).

شکل۱۵: نمای داخلی سرند ترومل آسیای گلولهای

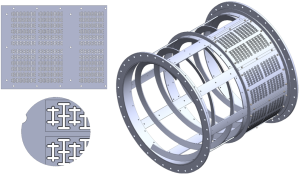

پس از بررسیهای انجام شده سرند ترومل طرح جدید با مشهای پلیاورتان طراحی شد. دو تغییر مهم در سرند طرح جدید نسبت به طرح فعلی، طرح مشهای خودتمیز شونده و اصلاح نحوه خروج بار از داخل آسیا میباشد(شکل۱۶).

شکل۱۶: طرح جدید سرند ترومل آسیای گلولهای