این جلسه در تاریخ ۱۶/۰۶/۱۴۰۴ با موضوع «استانداردسازی راهبری مدار تیکنرهای باطله در مجتمع مس سرچشمه» برگزار شد. موضوعات مطرحشده شامل معرفی مدار تیکنرهای باطله، بررسی سیستم ساخت فلوکولانت تیکنرهای ۳ و ۵، وضعیت خوراکدهی به تیکنر ۳ و مشکلات به وجود آمده، و در نهایت خلاصه و نتیجهگیری بودند.

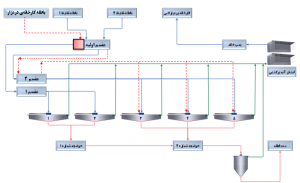

در مجتمع مس سرچشمه از پنج تیکنر باطله استفاده میشود که قطر آنها ۱۲۱٫۹ متر و ارتفاع آنها در مرکز تیکنر ۶٫۴ متر است. باطله کارخانه پرعیارکنی از طریق دو لوله با قطر ۱۲۱٫۹ سانتیمتر بهصورت ثقلی به سمت مقسم اولیه هدایت میشود. این مخزن دارای دو خروجی است که در دهانه هر یک از آنها یک دریچه برای تنظیم بار قرار داده شده است. هر یک از این خروجیها به لولههای ۱۲۱٫۹ سانتیمتری دیگری متصل است که وارد مقسمهای ۱ و ۲ میشود (شکل ۱).

با تأسیس کارخانه دره زار، باطله آن از طریق یک لوله با قطر ۱۲۱٫۹ سانتیمتر بهصورت ثقلی به سمت مقسم اولیه هدایت میشود و سپس بهصورت جداگانه، بهوسیله یک لوله خروجی با قطر ۱۲۱٫۹ سانتیمتر، به سمت تقسیمکننده ۲ هدایت میگردد.

در مسیر تیکنرهای ۱ و ۲ تقسیمکننده شماره ۱ و در مسیر تیکنرهای ۳ و ۴ و ۵ تقسیمکننده شماره ۲ وجود دارد. تهریز تیکنرهای ۱ و ۲ به حوضچه شماره ۱ و تهریز تیکنرهای ۳ و ۴ و ۵ به حوضچه شماره ۲ ریخته میشود و پس از آن، مواد بهصورت ثقلی به سمت تیکنرهای خمیری و در نهایت سد باطله هدایت میگردد.

آب سرریز تیکنرهای باطله به همراه آب برگشتی از تیکنرهای خمیری به سمت استخرهای آب برگشتی هدایت و سپس از آنجا به کارخانه پرعیارکنی ارسال میشود.

شکل ۱: معرفی مدار تیکنرهای باطله

نکات کلیدی آمادهسازی فلوکولانت

نحوه اضافهکردن فلوکولانت عامل بسیار تأثیرگذاری در عملکرد تیکنر است. فلوکولانت سرعت تهنشینی ذرات را افزایش داده و باعث شفافشدن سرریز تیکنر و افزایش ظرفیت آن میشود. قبل از اینکه فلوکولانت به تیکنرها اضافه شود باید بهخوبی آمادهسازی شده باشد. در مجتمع مس سرچشمه یک ساختمان آمادهسازی فلوکولانت برای تیکنرهای باطله ۱ و ۲ و دو سیستم دیگر نیز برای تیکنرهای ۳ و ۴ و ۵ وجود دارد که در ساختمان دیگری قرار دارد.

عوامل مؤثر در آمادهسازی مطلوب فلوکولانت

عواملی که باعث آمادهسازی مطلوب و مناسب فلوکولانت میشود عبارتاند از:

- زمان آمادهسازی

- نرخ برش (سرعت چرخش همزن)

- غلظت محلول (برای راحتتر پخششدن ذرات)

- نرخ اضافهکردن فلوکولانت خشک به آب

زمان آمادهسازی

فلوکولانت دارای وزن مولکولی زیادی است و نیاز دارد زمانی به آن داده شود تا زنجیرههای آن از هم باز شود. باتوجهبه شکل ۲، اگر زمان آمادهسازی فلوکولانت کم باشد، زنجیرههای آن بهصورت کامل از هم باز نمیشود و لکه یا چشم ماهی زیاد شده و باعث کاهش کارایی میگردد. اگر زمان آمادهسازی زیاد شود، به دلیل شکننده و بلند بودن زنجیرهها و هیدراته شدن آنها، کارایی نیز کاهش پیدا میکند. در نتیجه زمان ماند فلوکولانت در تانک باید در مقدار بهینه باشد تا کارایی حداکثری حاصل شود.

شکل ۲: تئوری اوون و همکاران (۲۰۰۹). نحوه بازشدن زنجیره فلوکولانت

هدف از اضافهکردن فلوکولانت یکسانسازی سرعت تهنشینی ذرات برای تشکیل خط گل است؛ زیرا دانهبندی وسیع است و باید بتوان همه ذرات را با سرعت یکسان تهنشین کرد تا خط گل مناسب ایجاد شود.

نرخ برش (سرعت چرخش همزن rpm)

سرعت چرخش همزن در تشکیل زنجیرههای فلوکولانت بسیار تأثیرگذار است. سرعت چرخش همزن در تانکهای آمادهساز اولیه باید بیشتر از سرعت چرخش همزن در تانک آمادهساز آخر باشد؛ زیرا در ابتدا برای باز شدن زنجیره فلوکولانت از یکدیگر، سرعت باید بیشتر باشد تا شاهد لکه یا چشم ماهی نباشیم و در انتها به دلیل باز شدن کامل زنجیره و شکننده بودن آن، سرعت باید کمتر باشد.

غلظت محلول (برای راحتتر پخششدن ذرات)

غلظت محلول باید در حد بهینه باشد. اگر محلول خیلی رقیق باشد، تعداد تانک زیاد میشود و اگر بیش از حد باشد، فضای کافی برای باز شدن زنجیره را ندارد و زنجیرهها در یکدیگر قفل میشوند. پس در ابتدا محلول را با یک غلظت معین آمادهسازی میکنیم و برای اینکه بتواند در برگیرنده همه ذرات باشد و همه ذرات را پوشش دهد، به آن آب اضافه میکنیم تا اندکی رقیقتر شود.

نرخ اضافهکردن فلوکولانت خشک به آب

هرچه فلوکولانت دانهدانه اضافه شود، آب به آن نفوذ کرده و باعث باز شدن زنجیره فلوکولانت میشود؛ اما اگر یکباره ریخته شود باعث میشود که آب به آن نفوذ نکرده و تشکیل لکه بدهد. سیکل آب و فلوکولانت باید بهگونهای باشد که آب ابتدا بیاید، سپس مواد اضافه شود و مدتی پس از قطعشدن مواد، اضافهکردن آب ادامه داشته باشد تا گرفتگی لوله کاهش یابد.

آمادهسازی نامناسب فلوکولانت

آمادهسازی نامناسب فلوکولانت باعث وجود مشکلاتی میشود که شامل

- عدم کارایی مناسب

- مصرف بالا

- کدرشدن سرریز

- با آمادهسازی نامناسب فلوکولانت و افزایش مقدار فلوکولانت، ذرات ریز در مرکز تهنشین نشده و در سطح تیکنر پخش میشوند که باعث کدرشدن آب سرریز و بههمخوردگی سطح تیکنر میشود (شکل ۳).

شکل ۳: بهم خوردگی سطح تیکنر

- کاهش دانسیته تهریز

- یکی از اثرات آمادهسازی نامناسب فلوکولانت، کاهش میزان آبگیری و دانسیته تهریز است؛ زیرا فلاکهای تشکیل شده درشت هستند و میزان آب بیشتری را در خود حبس میکنند که همین باعث کاهش دانسیته میشود. ساختار فلاک هرچه فشردهتر باشد، میزان دانسیته افزایش پیدا میکند.

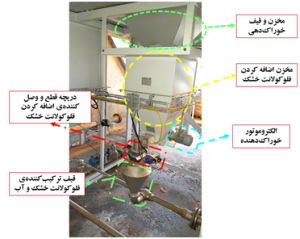

معرفی سیستم ساخت فلوکولانت

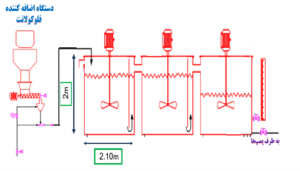

ابتدا فلوکولانت خشک به داخل یک مخزن و سپس با استفاده از یک مارپیچ به داخل قیف ریخته میشود. داخل قیف فلوکولانت با آب مخلوط شده و سپس از طریق اختلاف فشار به داخل تانکهای آمادهساز منتقل میشود. قطر تانکهای آمادهسازی فلوکولانت مجتمع مس سرچشمه ۱/۲ متر و ارتفاع آنها ۲ متر است. برای افزایش زمان ماند و جلوگیری از میانبر زدن مواد، از تیغههای نوسان گیر (Baffle) استفاده میشود. در تانک آخر، با استفاده از سنسور سطحسنج، هنگامی که سطح به حداقل میرسد، آمادهسازی فلوکولانت آغاز شده و تا لحظهای که سطح به حداکثر برسد، سیکل آمادهسازی ادامه مییابد. در کنار تانک آمادهساز آخر، یک شاخص وجود دارد که با استفاده از آن میتوان دبی پمپ را در آن سرعت به دست آورد و زمانی که لکه وجود داشته باشد، به دلیل ویسکوزیته بالای آن، در همان سرعت مشخص، دبی کمتری ارسال میشود و از این روش متوجه وجود لکه میشویم (شکل ۴).

شکل ۴: شماتیک و معرفی سیستم ساخت فلوکولانت

تانکهای ساخت و تزریق فلوکولانت تیکنر ۳ و ۵

در مجتمع مس سرچشمه برای ساخت فلوکولانت تیکنرهای ۳ و ۵ از سه تانک آمادهساز استفاده میشود. همانطور که گفته شد قطر آنها ۱/۲ متر و ارتفاع آنها ۲ متر میباشد.

مشکلات سیستم ساخت فلوکولانت تیکنرهای ۳ و ۵

- نداشتن زمان ماند کافی درون تانکها

- عدم تشکیل زنجیره فلوکولانت

- کاهش کارایی پلیمر در تهنشینی مواد

- نامشخص بودن خط گل

- نبود سیستم اندازهگیری (دبیسنج) برای آب رقیقساز

آب اضافه شده به سیستم اندازهگیری نمیشود و بهصورت تجربی اضافه میگردد که استفاده از دبیسنج برای مشخص نمودن میزان آب جهت جلوگیری از تغییر غلظت ساخت فلوکولانت مهم است.

مقایسه محل برخورد بار درون چاهک تیکنر ۳ و ۴

محل برخورد بار درون چاهک تیکنر ۴ در مرکز چاهک و در ساعت ۱۲ میباشد که به صورت اصولی میباشد اما در تیکنر ۳ بار در نقطه مرکزی و ساعت ۱۲ با هم برخورد نمیکنند بلکه بار در یک سمت چاهک و در ساعت ۲ با یکدیگر برخورد میکنند (شکل ۵).

شکل ۵: مقایسه محل برخورد بار درون چاهک تیکنر ۳ و ۴

مشکلات تیکنر ۳

- ورود بار بیشتر در یک سمت از چاهک خوراکدهی

باعث تهنشین نشدن بار درون چاهک و راهیابی آن به سمت سرریز تیکنر میشود.

- نشست بار بهصورت یکطرفه داخل تیکنر و ایجاد نوسان در گشتاور

به پاروها و چرخدندههای تیکنر فشار بسیاری وارد میکند.

- اختلاف ارتفاع بین پاروهای تیکنر (۱۴ سانتیمتر)

خلاصه و جمعبندی

سیستم ساخت فلوکولانت تیکنرهای باطله ۳ و ۵ مورد بررسی قرار گرفت. با توجه به ورود باطلهی کارخانهی درهزار به تیکنرهای ۳، ۴ و ۵ و کمتر شدن زمان ماند درون تانکهای ساخت فلوکولانت تیکنر ۳ و ۵ ابتدا وضعیت ساخت فلوکولانت با غلظت ۰٫۵ درصد (۵ گرم بر لیتر) مورد بررسی قرار میگیرد. در غیر این صورت، نیاز به اضافه نمودن مخزن جدید به جهت بیشتر کردن زمان ماند میباشد.

بار ورودی به چاهک خوراکدهی تیکنر ۳ باطله باید به صورت متناسب از دو طرف چاهک وارد گردد. به دلیل هم تراز نبودن شلوارکی درون چاهک بار از یک سمت بیشتر از سمت دیگر وارد میگردد که این امر موجب نشست بار در یک طرف تیکنر میشود. قرارگیری بار زیاد در یک طرف موجب فشار زیاد به سیستم انتقال نیرویی تیکنر میگردد.