این جلسه در مورخ ۱۴۰۴/۰۳/۱۱ با موضوع چرا سنگشکنها خفه کار نمیکنند در مجتمع مس سرچشمه برگزار شد. موضوعات مطرح شده شامل معرفی مدارهای کارخانه سرندکنی و سنگشکنی، مزایای پرکارکردن سنگ شکن های مخروطی ، اقدامات انجام شده در جهت پرکار کردن سنگشکن های مخروطی، بررسی حلقه کنترل خودکار توان کشی سنگ شکنها بودند.

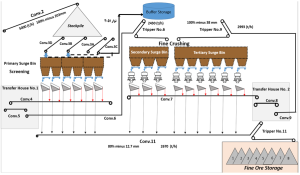

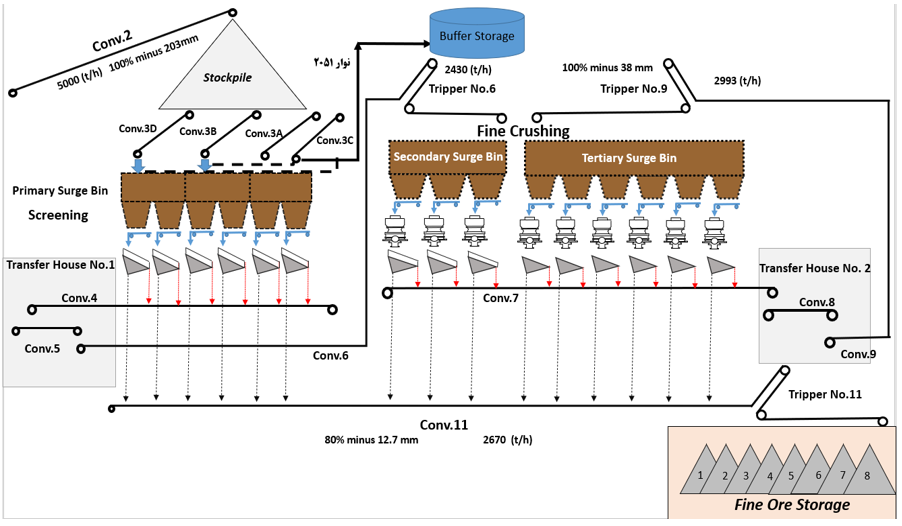

با توجه به شکل ۱ مدار سنگ شکنی مجتمع مس سرچشمه از یک سنگ شکن اولیه (ژیراتوری) با ظرفیت ۵ هزار تن بر ساعت، واحد سرند کنی اولیه شامل شش سرند لرزان، سه سنگ شکن ثانویه (مخروطی استاندارد با اندازه ۲۱۳ سانتی متر) هر کدام به ظرفیت ۷۸۷ تن بر ساعت همراه با سرند و شش سنگ شکن ثالثیه (مخروطی سر کوتاه با اندازه ۱۲۱ سانتی متر) هر کدام به ظرفیت ۳۹۶ تن بر ساعت در مدار بسته با سرند های لرزان تشکیل شده است. سنگ معدن طی سه مرحله خردایش و طبقه بندی، وارد انبار نرمه می شود و خوراک بخش آسیا کنی اولیه (با اندازه ۸۰ درصد زیر ۷/۱۲ میلی متر) را تشکیل میدهد.

شکل۱: شماتیک کلی مدار کارخانه سرندکنی و سنگشکنی مجتمع مس سرچشمه

شکل۱: شماتیک کلی مدار کارخانه سرندکنی و سنگشکنی مجتمع مس سرچشمه

مزایای پرکارکردن سنگ شکن های مخروطی

- استفاده از حداکثر ظرفیت

- محصول خروجی یکنواختتر

- توزیع یکنواخت فشار روی قطعات مکانیکی

- به حداقل رساندن توان مصرفی ویژه

- سایش یکنواخت آسترهای هسته مرکزی و بدنه ثابت

شکل ۲: نحوه قرارگیری مواد در محفظه سنگشکنهای مخروطی

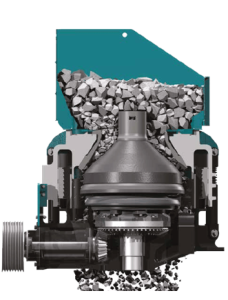

نحوه کار کردن سنگشکن های مخروطی

سنگشکنهای مخروطی دستگاههای مهمی در فرآیند خردایش مواد معدنی هستند. این تجهیزات با فشردهسازی و خرد کردن مواد بین دو بخش ثابت و متحرک، که به ترتیب منتل و یا بول نامیده میشوند عمل میکنند. به طور کلی، افزایش حجم بار ورودی به سنگشکن مخروطی میتواند منجر به یکنواختی بهتر در محصول خردایش شود (شکل ۳).

شکل۳: اجزا و محفظه خردایش سنگ شکن مخروطی

کلیات در جهت پرکارکردن سنگشکنهای مخروطی

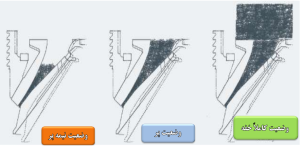

یکی از مهمترین شاخصهای عملکردی در مدار سرندکنی و سنگشکنی، دانه بندی محصول خروجی است. برای رسیدن مواد به دانهبندی مطلوب (۷/۱۲ میلیمتر)، کارایی دانه بندی مواد خروجی سنگ،شکنها نقش تعیینکنندهای دارند. سنگشکنهای مخروطی در شرایط عملیاتی مختلف میتوانند در سه حالت اصلی کار کنند: حالت نیمهپر (بار جزئی)، حالت پر (بار بهینه) و حالت خفگی کامل (بار بیشازحد). این سه حالت در شکل شماره ۴ نمایش داده شدهاند. از چالشها و راهکارها، با توجه به شرایط عملیاتی و تعمیراتی، اجرای طرح جدید مجرای خوراکدهی در سنگشکنهای ثالثیه ضروری است تا امکان رسیدن به حالت پر فراهم شود. در این حالت، مواد در محفظه سنگشکن با تراکم بالاتری انباشته میشوند. پرکارکردن سنگشکن، با ایجاد ریزترکهای مؤثر در ذرات، محصول خروجی یکنواختتری تولید میکند. برای دستیابی به حالت ایدهآلِ پرکاری، اجرای اقدامات اصلاحی هدفمند در بخش سنگشکنی الزامی است که در ادامه تشریح خواهد شد.

شکل۴: بررسی حالت های مختلف سطح مواد در محفظه سنگ شکن

اقدامات انجام شده در جهت پرکار کردن سنگشکن های مخروطی

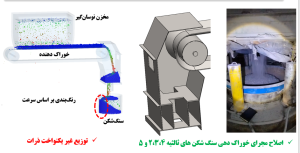

- اصلاح طرح مجرای خوراکدهی سنگشکنهای ثالثیه

- بررسیهای در بخش سنگشکنی نشان داد که برای تحقق خوراکدهی خفه در سنگشکنهای مخروطی ثالثیه، ابتدا وضعیت مجرای خوراکدهی استوانهای روی سینی سنگشکن مورد بررسی قرار گرفت. سایش یکطرفه در این مجرا و ریزش نامتقارن مواد بر روی سینی سنگشکن مشاهده شد. بررسیها ثابت کرد که طراحی فعلی نیاز به تغییرات دارد. پس از مطالعات و شبیهسازیها، طرح مجرای خوراکدهی (Hشکل) تأیید شد. و سپس فرآیند ساخت و نصب آنها، روی سنگشکنهای ثالثیه انجام شد (شکل ۵).

شکل ۵: الف: توزیع غیر یکنواخت ذرات در طرح قدیم مجرای خوراکدهی ب: طراحی و نصب مجرای خوراکدهی جدید (H شکل)

شکل ۵: الف: توزیع غیر یکنواخت ذرات در طرح قدیم مجرای خوراکدهی ب: طراحی و نصب مجرای خوراکدهی جدید (H شکل)- محاسبه تناژ خوراکدهنده

-

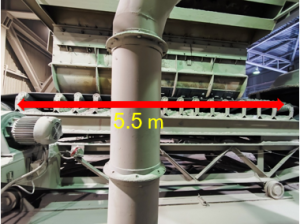

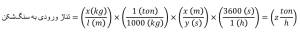

برای تعیین تناژ ورودی به سنگشکن (با توجه به عدم وجود باسکول روی فیدرها)، ابتدا مطابق شکل ۶، بخشی به طول ۱ متر از فیدر اندازهگیری شد. سپس مقدار مواد موجود در این بخش با ترازو وزن گردید.

شکل ۶ : نحوه اندازه گیری ۱ متر از روی خوراک دهنده

شکل ۶ : نحوه اندازه گیری ۱ متر از روی خوراک دهنده -

با وزنکردن مواد موجود در یک متر از فیدر، مقدار بار عبوری از آن ۳۱۲.۷۱ کیلوگرم بر متر محاسبه شد. این مقدار نشاندهنده نرخ خوراکدهی با یک سرعت مشخص بر روی سنگ شکن خواهد بود.

- به دست آوردن سرعت خوراک دهنده

- برای اندازهگیری سرعت خوراکدهنده، مراحل زیر را انجام شد.

- تعیین فاصله اندازهگیری: یک فاصله مشخص (مثلاً ۱ متر) روی نوار خوراکدهنده را با متر اندازهگیری و علامتگذاری شد (شکل ۷).

- اندازهگیری زمان عبور: با استفاده از کرنومتر، مدت زمان عبور مواد از نقطه شروع تا پایان فاصله تعیینشده را ثبت شد.

- این فرایند با سرعتهای ۶۰ و ۷۰ درصد خوراک دهنده انجام شد (شکل ۸).

شکل ۷: مشخص کردن فاصله معین و اندازه گیری سرعت خوراکدهنده شکل ۸: اندازهگیریهای انجام شده برای سرعت خوراکدهنده

شکل ۸: اندازهگیریهای انجام شده برای سرعت خوراکدهنده

-

با توجه به تناژ به دست آمده از ۱متر و اندازهگیری سرعت، با جایگذاری در رابطه شکل ۹، تناژ ورودی به سنگشکن با سرعتهای مختلف خوراک دهنده به دست آمد.

شکل ۹: رابطه به دست آوردن تناژ ورودی به سنگشکن

شکل ۹: رابطه به دست آوردن تناژ ورودی به سنگشکن -

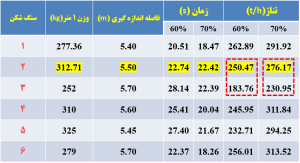

با توجه به شکل ۹ محاسبه تناژ برای همه سنگشکنها انجام شد (شکل ۱۰).

-

شکل ۱۰: محاسبه تناژ در سنگ شکنهای ثالثیه در سرعتهای مختلف

- پرکارکردن سنگ شکن ثالثیه دو

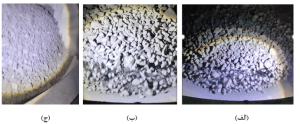

- برای انجام این آزمایش، ابتدا مطابق با شکل ۱۱، تنظیم دهانه سنگشکن انجام شد. سپس سرعت خوراکدهنده به تدریج افزایش یافت تا دستگاه به حالت خفهکارکردن برسد (شکل ۱۲). پس از چند دقیقه کارکرد سنگشکن، سه حالت مختلف زیر در محفظه سنگشکن مشاهده شد.

- حالت نیمهپر

- حالت پر

- حالت خفهشدن

شکل ۱۱: تنظیم دهانه سنگشکن ثالثیه ۲

شکل ۱۱: تنظیم دهانه سنگشکن ثالثیه ۲ شکل ۱۲: الف: حالت نیمه پر محفظه سنگشکن ب: حالت پر محفظه سنگشکن ج: حالت خفه محفظه سنگشکندذرر

شکل ۱۲: الف: حالت نیمه پر محفظه سنگشکن ب: حالت پر محفظه سنگشکن ج: حالت خفه محفظه سنگشکندذرر - دلایل اختلاف تناژ خوراکدهندهها

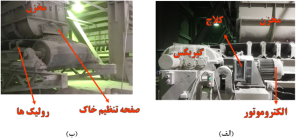

- از دلایل اصلی اختلاف تناژ خوراک دهنده ها:

- حساسیت کلاج مغناطیسی خوراکدهندهها به گرد و خاک (شکل۱۳ الف)

- صفحات تنظیم خاک (شکل ۱۳ب)

- از کالیبره خارج شدن پاورترانسمیتر سنگشکنها

شکل ۱۳: الف: محل دقیق کلاج مغناطیسی ب: موقعیت صفحات تنظیم خاک

شکل ۱۳: الف: محل دقیق کلاج مغناطیسی ب: موقعیت صفحات تنظیم خاک - استفاده از حلقه های کنترل توانکشی سنگشکنها

-

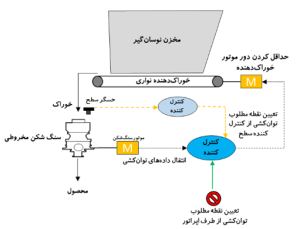

کار این حلقه کنترلی حفظ توانکشی سنگشکن حول نقطه مطلوب توانکشی است. نقطه مطلوب توان را مراقبتکار انتخاب کرده، سپس خوراکدهنده سرعتش را به طور خودکار طوری تغییر میدهد تا توانکشی سنگشکن حول نقطه مطلوب توان بماند. در کنار حلقه کنترلی توانکشی باید حلقه کنترل سطح نیز باشد. به دلیل اینکه در صورت نرم شدن بار یا افتادن تسمه سنگشکن، توانکشی سنگشکن کاهش مییابد. در نتیجه خوراکدهنده با سرعت بالا، خوراک را وارد سنگشکن میکند که منجر به انسداد سنگشکن و ریزش مواد از محفظه سنگشکن می شود. حلقه کنترل سطح، مانع از انسداد و ریزش مواد از محفظه سنگشکن می شود. در حلقه کنترل سطح اگر سطح مواد از ۸۰% ارتفاع محفظه سنگشکن بالاتر رود، این حلقه، نقطه مطلوب توان را ۵۰ کیلووات کاهش میدهد. کاهش خودکار نقطه مطلوب توان، باعث کاهش سرعت خوراکدهنده تا ۲۵% میشود. و هم زمان آژیر خطر به صدا در میآید تا مراقبتکار آگاه شود (شکل ۱۴).

-

شکل ۱۴ : حلقهکنترلی توانکشی سنگشکنها

شکل ۱۴ : حلقهکنترلی توانکشی سنگشکنها - برای استفاده از حلقه کنترلی، نصب درایو و تعویض پاورترانسمیتر لازم و ضروری است.

شکل ۵: الف: توزیع غیر یکنواخت ذرات در طرح قدیم مجرای خوراکدهی ب: طراحی و نصب مجرای خوراکدهی جدید (H شکل)

شکل ۵: الف: توزیع غیر یکنواخت ذرات در طرح قدیم مجرای خوراکدهی ب: طراحی و نصب مجرای خوراکدهی جدید (H شکل) شکل ۶ : نحوه اندازه گیری ۱ متر از روی خوراک دهنده

شکل ۶ : نحوه اندازه گیری ۱ متر از روی خوراک دهنده شکل ۹: رابطه به دست آوردن تناژ ورودی به سنگشکن

شکل ۹: رابطه به دست آوردن تناژ ورودی به سنگشکن

شکل ۱۱: تنظیم دهانه سنگشکن ثالثیه ۲

شکل ۱۱: تنظیم دهانه سنگشکن ثالثیه ۲ شکل ۱۲: الف: حالت نیمه پر محفظه سنگشکن ب: حالت پر محفظه سنگشکن ج: حالت خفه محفظه سنگشکندذرر

شکل ۱۲: الف: حالت نیمه پر محفظه سنگشکن ب: حالت پر محفظه سنگشکن ج: حالت خفه محفظه سنگشکندذرر شکل ۱۳: الف: محل دقیق کلاج مغناطیسی ب: موقعیت صفحات تنظیم خاک

شکل ۱۳: الف: محل دقیق کلاج مغناطیسی ب: موقعیت صفحات تنظیم خاک شکل ۱۴ : حلقهکنترلی توانکشی سنگشکنها

شکل ۱۴ : حلقهکنترلی توانکشی سنگشکنها