این جلسه با موضوع “ابزاری برای تحلیل کاهش و افزایش بازیابی در کارخانه تغلیظ سرباره” در تاریخ ۱۴۰۴/۰۲/۲۹ در کارخانه تغلیظ سرباره برگزار شد.

در این جلسه، به بررسی و تحلیل داده های تولید کارخانه سرباره در سال ۱۴۰۳ با هدف دستیابی به ابزاری برای تحلیل علت کاهش و افزایش بازیابی در کارخانه پرداخته شد.

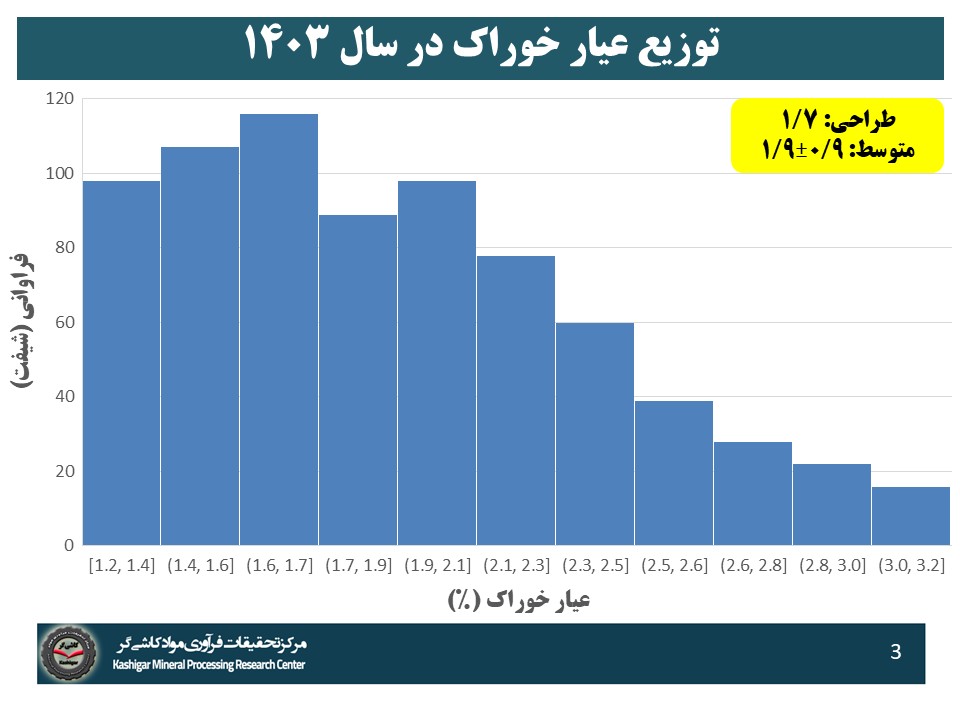

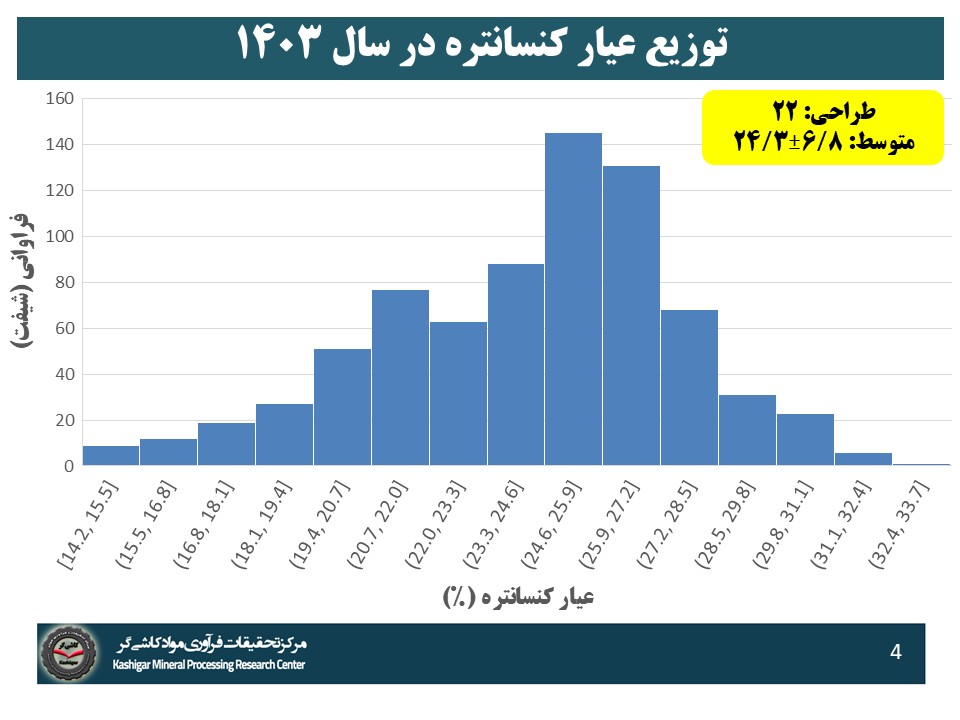

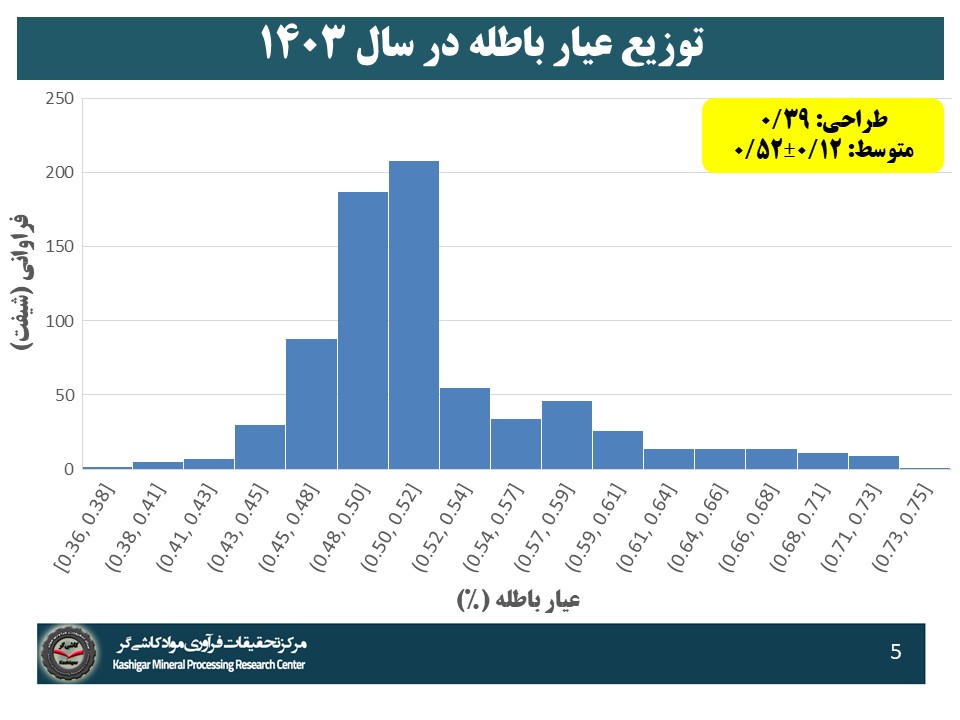

با بررسی توزیع عیار خوراک، کنسانتره و باطله در طول سال ۱۴۰۳، مشخص گردید که عیار خوراک حول عیار طراحی کارخانه بوده، اما مسئله ای که باعث ایجاد مشکل می شود، وجود نوسان زیاد در این عیار است. این نوسان در عملکرد کارخانه تاثیر منفی گذاشته و باعث عدم توانایی در کنترل صحیح آن میشود (شکل ۱). اما متوسط عیار کنسانتره از حد مطلوب طراحی نیز بالاتر بوده (شکل ۲) و این مورد نیز میتواند بر عملکرد تولید تاثیر منفی بگذارد. از این طریق که با افزایش عیار کنسانتره، طبق قانون منحنی عیار-بازیابی، بازیابی کاهش یافته و عیار باطله بیشتر میشود. این مسئله در شکل ۳ نیز مشخص است که عیار باطله از طراحی بسیار بالاتر است.

شکل ۱: توزیع عیار خوراک کارخانه سرباره در سال ۱۴۰۳

شکل ۲: توزیع عیار کنسانتره کارخانه سرباره در سال ۱۴۰۳

شکل ۳: توزیع عیار باطله کارخانه سرباره در سال ۱۴۰۳

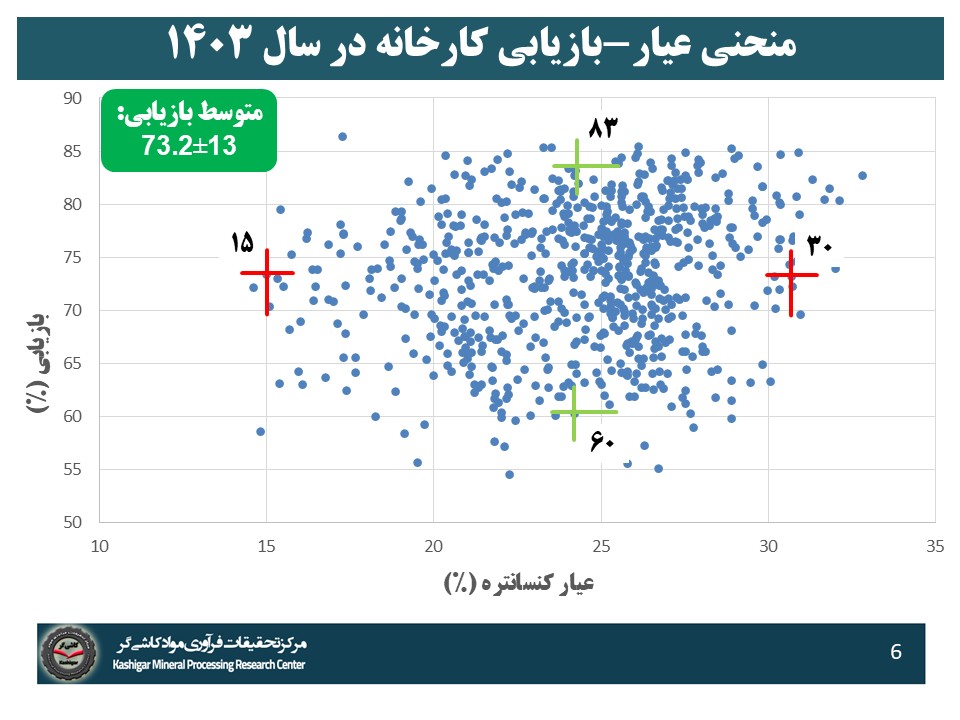

با رسم نمودار بازیابی کارخانه بر حسب عیار کنسانتره با توجه به داده های سال ۱۴۰۳، نکتهای مشاهده میشود که در متوسط بازیابی کارخانه در سال که معادل ۷۳٫۲ بوده، عیار کنسانتره تولیدی در طول سال بین ۱۵ تا ۳۰ درصد بوده است. به همین ترتیب برای متوسط عیار کنسانتره ۲۴٫۳ درصدی، بازیابی بین ۶۰ تا ۸۳ درصد حاصل شده است (شکل ۴). این نوسان زیاد در عیار و بازیابی، عمدتا ناشی از نوسانات زیاد در عیار خوراک ورودی به کارخانه و عدم کنترل صحیح آن است.

اما هدف از این بررسی و تحلیل، دستیابی به علت کاهش بازیابی و حرکت به سمت بازیابی ۸۳ درصد است که طبق داده های یکساله کارخانه، قابل دستیابی بوده است.

شکل ۴: منحنی عیار-بازیابی کارخانه در سال ۱۴۰۳

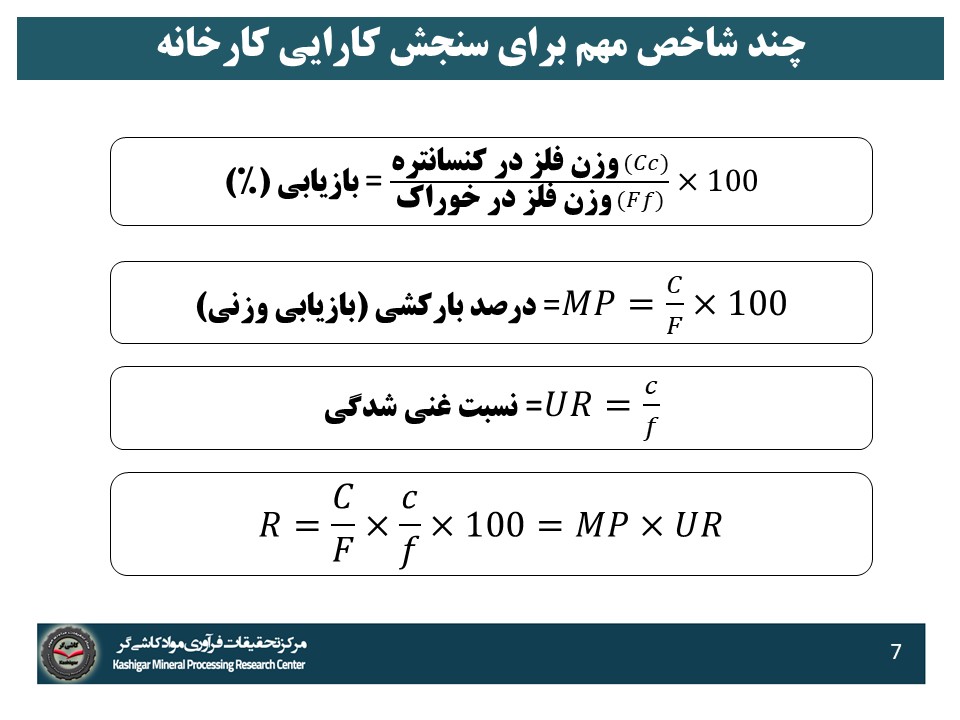

برای انجام این بررسی، نیاز به چند شاخص کلیدی برای سنجش کارایی کارخانه وجود دارد. از جمله این شاخص ها میتوان به بازیابی، نسب غنی شدگی و درصد بارکشی اشاره کرد (شکل ۵).

شکل ۵: چند شاخص مهم برای سنجش کارایی کارخانه فرآوری

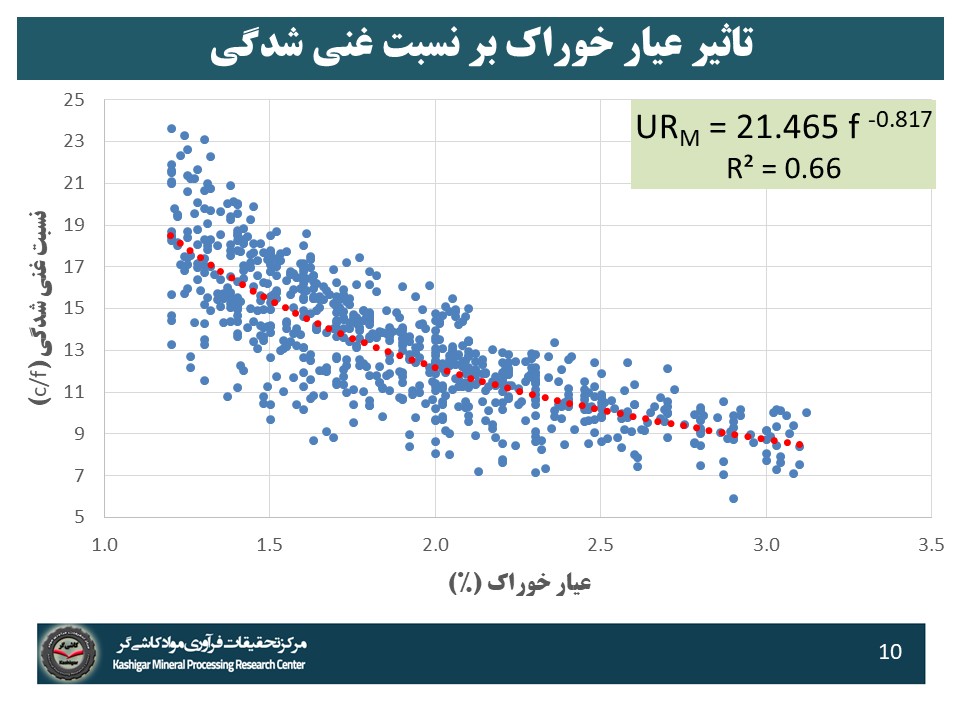

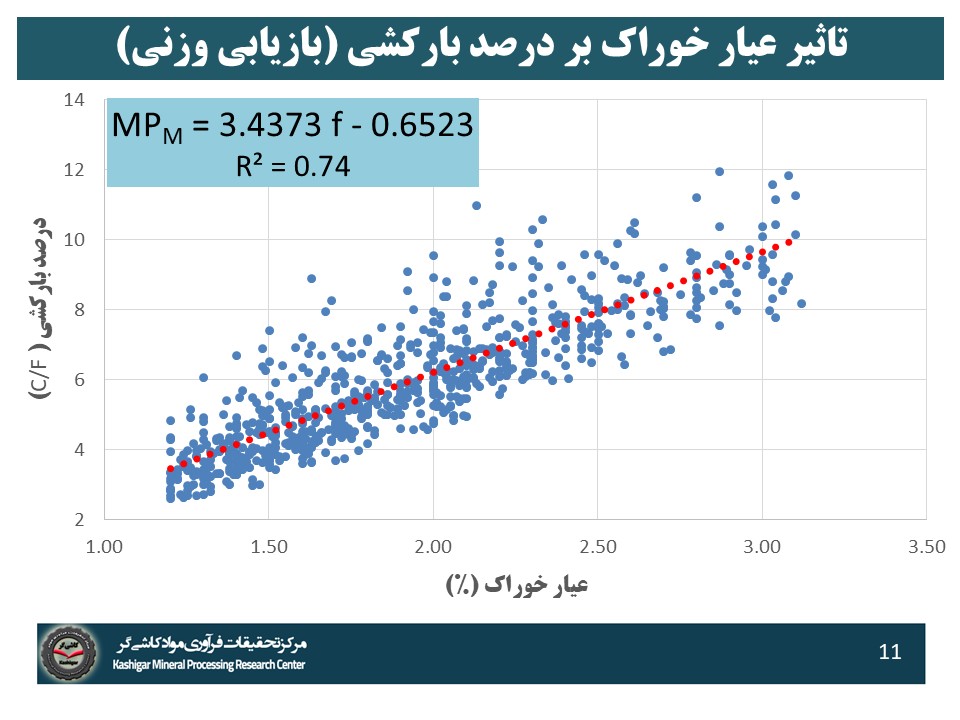

با محاسبه شاخص های کارایی (غنی شدگی و بارکشی) با توجه به داده های کارخانه در سال ۱۴۰۳، دو نمودار غنی شدگی و بارکشی کارخانه را بر حسب عیار خوراک می توان رسم کرد. این داده ها از یک روند منطقی پیروی میکنند. هرچه عیار خوراک بیشتر شود، با فرض اینکه عیار کنسانتره تولیدی در یک محدوده خاص در کارخانه نگه داشته می شود، نسبت غنی شدگی (c/f) کاهش مییابد (شکل ۶). در خصوص درصد بارکشی نیز به همین ترتیب میتوان عمل کرد (شکل ۷) و در نهایت، رابطه ای را به هر دو نمودار بصورت جداگانه برازش داد. از این روابط برای پیشبینی رفتار یکساله کارخانه در عیارهای مختلف خوراک استفاده میشود.

شکل ۶: تاثیر عیار خوراک بر نسبت غنی شدگی و رابطه برازش داده شده به آن

شکل ۷: تاثیر عیار خوراک بر درصد بارکشی (بازیابی وزنی) و رابطه برازش داده شده به آن

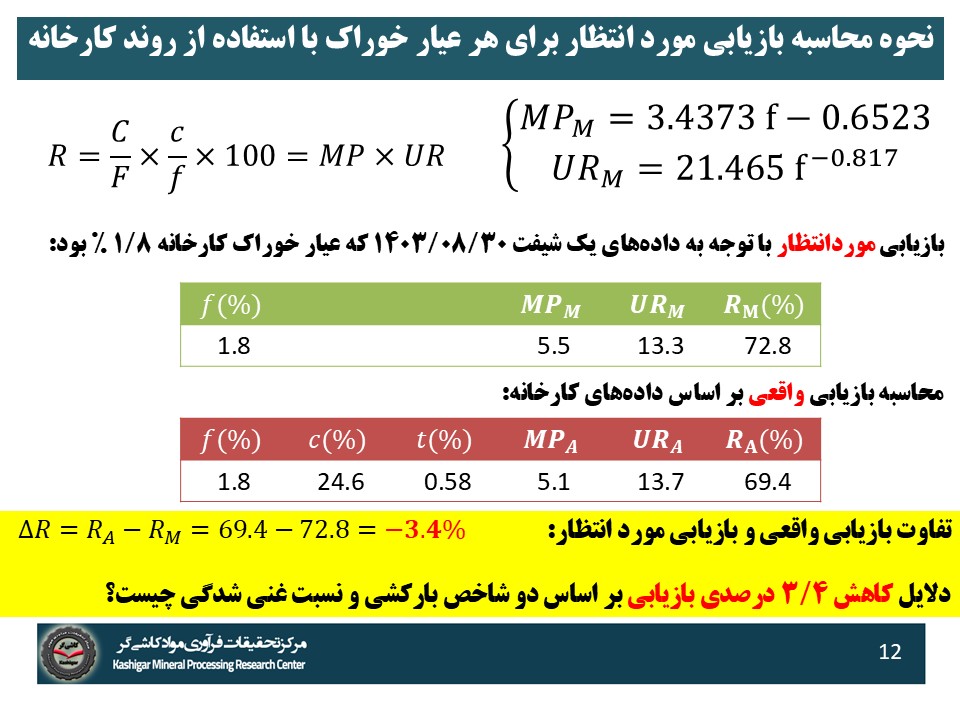

با استفاده از روابط برازش داده شده که در اینجا مدل نامیده میشوند، میتوان به ازای عیارهای مختلف خوراک، درصد بازیابی مورد انتظار در آن عیار را محاسبه کرد. بعنوان مثال برای یک شیفت در روز ۱۴۰۳/۰۸/۳۰ که عیار خوراک ورودی ۱٫۸ درصد بوده است، بازیابی مورد انتظار با توجه به روابط برازش داده شده غنی شدگی و بارکشی و حاصل ضرب آنها، ۷۲٫۸ درصد بوده است. اما با توجه به دادههای ثبت شده در تولید کارخانه، مشاهده میشود که بازیابی واقعی کارخانه در این عیار، ۶۹٫۴ درصد بوده است. این یعنی بازیابی واقعی از بازیابی مورد انتظار، کاهش ۳٫۴ درصدی را تجربه کرده است (شکل ۸).

شکل ۸: محاسبه بازیابی مورد انتظار و واقعی کارخانه با توجه به متوسط داده های سال ۱۴۰۳

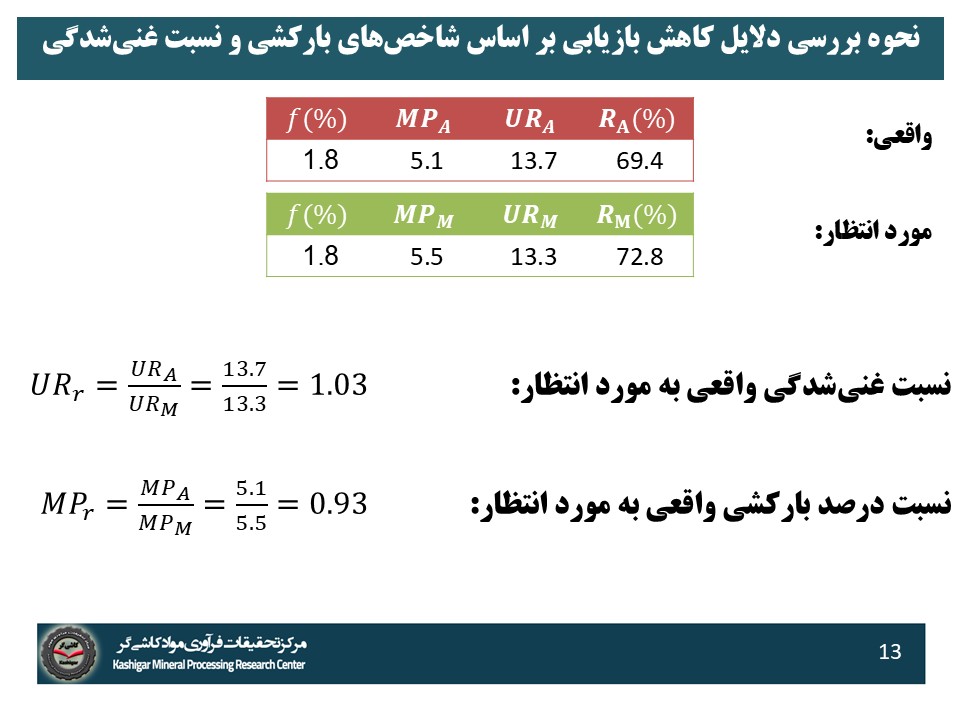

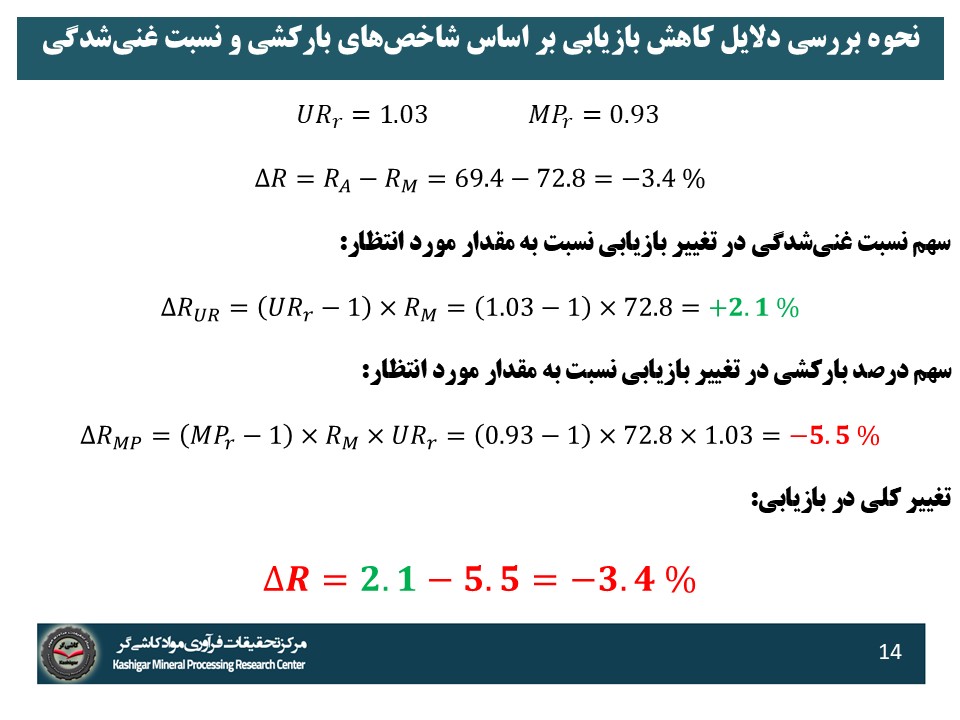

هدف از این تحلیل، محاسبه درصد سهم هر کدام از دو عامل غنی شدگی و بارکشی بر کاهش یا افزایش بازیابی است. برای این منظور، ابتدا نسبت بارکشی و غنی شدگی واقعی به مورد انتظار، و سپس درصد سهم هر کدام از این دو عامل بر کاهش یا افزایش بازیابی محاسبه میشود (شکل ۹ و ۱۰). همانطور که مشاهده میشود، افزایش نسبت غنی شدگی واقعی نسبت به مورد انتظار، باعث افزایش ۲٫۱ درصدی در بازیابی کلی شده، اما از طرفی، کاهش درصد بارکشی در کارخانه نسبت به مقدار مورد انتظار، باعث کاهش ۵٫۵ درصدی بازیابی کلی کارخانه شده است. این نشان میدهد که اهمیت بارکشی در آن روز بیش از نسبت غنی شدگی بوده و در نهایت منجر به کاهش بازیابی کلی شده است.

شکل ۹: محاسبه نسبت غنی شدگی و بارکشی واقعی به مورد انتظار

شکل ۱۰: محاسبه درصد سهم عوامل غنی شدگی و درصد بارکشی بر کاهش یا افزایش بازیابی

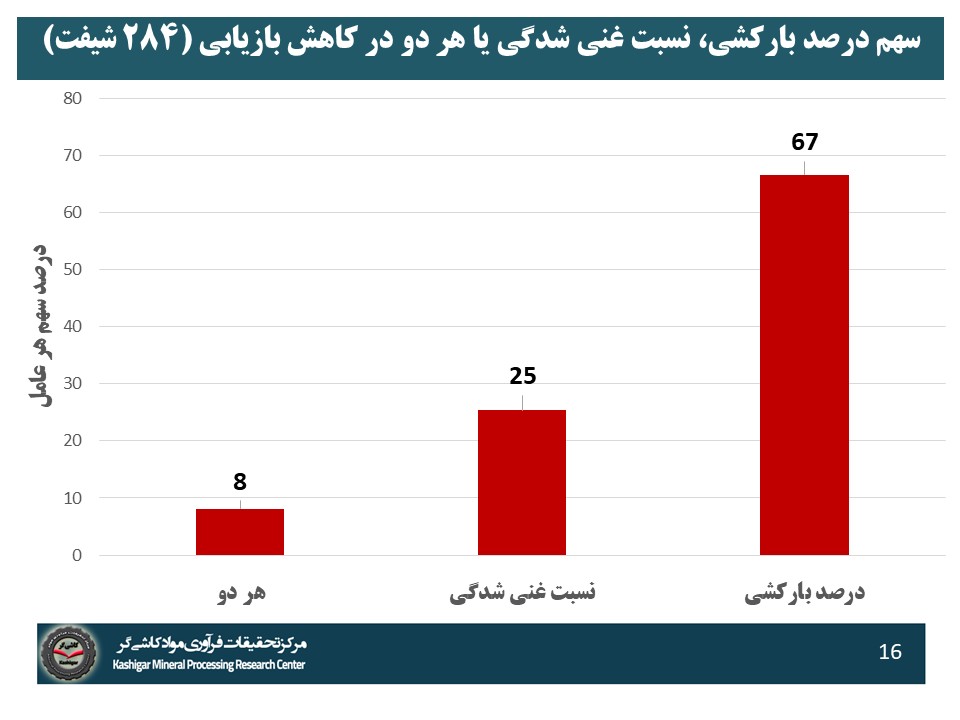

طبق آمار کلی سال، در مواقعی که بازیابی کارخانه نسبت به بازیابی مورد انتظار (متوسط سال) کاهش داشته است، در ۶۷ درصد موارد این کاهش ناشی از کاهش درصد بارکشی نسبت به متوسط سال بوده است و این نشان از اهمیت مسئله بارکشی در این کارخانه دارد (شکل ۱۱).

شکل ۱۱: تاثیر عوامل غنی شدگی و بارکشی در کاهش بازیابی کلی کارخانه سرباره در سال ۱۴۰۳

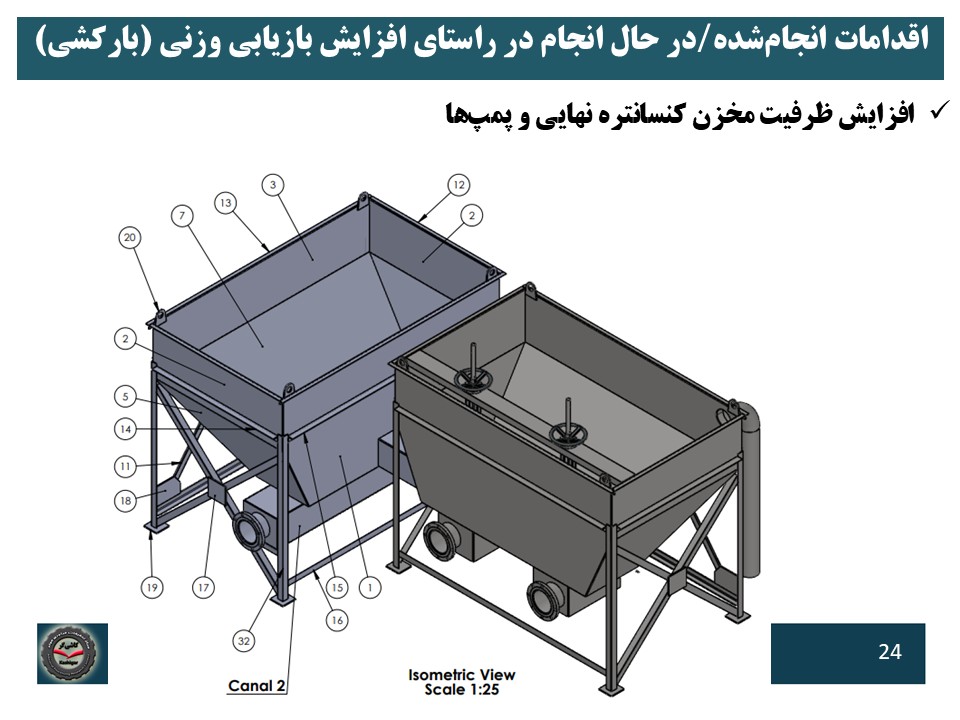

از همین رو و در راستای افزایش مقدار بارکشی در کارخانه سرباره، اقداماتی انجام شده یا در دست اقدام است. از جمله این اقدامات میتوان به رفع گلوگاه انتقال کنسانتره نهایی بخش فلوتاسیون و تبدیل لوله انتقال کنسانتره به کانال یا لاندر (شکل ۱۲)، طراحی و نصب کانال مارپیچی انتقال کنسانتره فلوتاسیون (شکل ۱۳)، طراحی و نصب لاندر داخلی برای سلولهای فلوتاسیون (شکل ۱۴)، طراحی و نصب شناور برای تعیین ضخامت و ارتفاع کف در سلول فلوتاسیون (شکل ۱۵)، امکانسنجی استفاده از سرند زبرهگیر در ورودی فلوتاسیون جهت جلوگیری از ورود ذرات درشت به سلولها و کاهش توقفات تعمیراتی ناشی از آسیب به همزنها (شکل ۱۶) و افزایش ظرفیت مخزن کنسانتره نهایی فلوتاسیون با ساخت و نصب مخزن دوم (شکل ۱۷) اشاره کرد.

شکل ۱۲: رفع گلوگاه انتقال کنسانتره نهایی بخش فلوتاسیون و تبدیل لوله انتقال کنسانتره به کانال یا لاندر

شکل ۱۳: طراحی و نصب کانال مارپیچی انتقال کنسانتره فلوتاسیون

شکل ۱۴: طراحی و نصب لاندر داخلی برای سلولهای فلوتاسیون

شکل ۱۵: طراحی و نصب شناور برای تعیین ضخامت و ارتفاع کف در سلول فلوتاسیون

شکل ۱۶: امکانسنجی استفاده از سرند زبرهگیر در ورودی فلوتاسیون جهت جلوگیری از ورود ذرات درشت به سلولها و کاهش توقفات تعمیراتی ناشی از آسیب به همزنها

شکل ۱۷: افزایش ظرفیت مخزن کنسانتره نهایی فلوتاسیون با ساخت و نصب مخزن دوم

امید است با انجام تغییرات در این بخش با شناسایی و رفع چالشهای موجود و تحلیل علل کاهش کارایی، این گلوگاهها را برطرف و با افزایش تولید و کاهش هدرروی منابع، بهبودی در کارایی حاصل کرد.