دوازدهمین جلسه هفتگی مرکز تحقیقات کاشیگر در کارخانه تغلیظ سرباره در تاریخ ۱۵بهمن ۱۴۰۳، با موضوع دستیابی به راه های بهبود کارآیی کارخانه فرآوری

سرباره با تحلیل داده های فرایند برگزار شد.

در این جلسه به بررسی و ارزیابی داده هایی پرداخته شد که می توان با کمک آنها و اصلاح و بهبود شرایط عملیاتی و فرایندی، کارایی مدار کارخانه فرآوری سرباره مجتمع مس سرچشمه را بهبود بخشید.

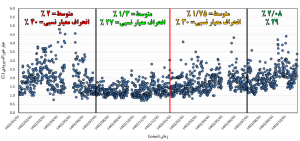

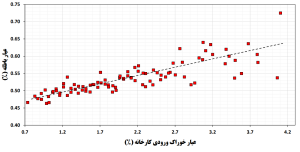

در شکل ۱ نمودار پراکندگی عیار و انحراف معیارنسبی خوراک ورودی به کارخانه فرآوری سرباره در طول دو سال نشان داده شده است. این مقدار در مقایسه با کارخانه تغلیظ کانسنگ که عیار ۰٫۶ و انحراف معیار نسبی آن برابر ۷ درصد می باشد، تفاوت چشمگیری دارد.

شکل۱: نمودار پراکندگی عیار خوراک ورودی به کارخانه فرآوری سرباره

در شکل ۲ نمودار فراوانی عیار خوراک ورودی به کارخانه فرآوری سرباره در سال های ۱۴۰۲ و ۱۴۰۳ نشان داده شده است که مقدار انحراف معیارنسبی آن در سال ۱۴۰۲ برابر با ۴۲ درصد و درسال ۱۴۰۳ برابر با ۳۰ درصد می باشد که روند کاهشی و رو به بهبودی داشته است. اما مقدار آن بالاست و نیاز به اصلاح و کاهش بیشتری دارد.

شکل۲: نمودار فراوانی عیار خوراک ورودی به کارخانه فرآوری سرباره در سال های ۱۴۰۲و۱۴۰۳

شکل۲: نمودار فراوانی عیار خوراک ورودی به کارخانه فرآوری سرباره در سال های ۱۴۰۲و۱۴۰۳

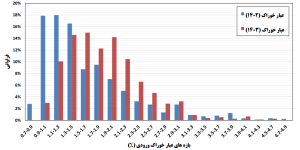

لزوم یکنواختی بار ورودی به بخش سنگ شکنی کارخانه فرآوری سرباره با توجه به ویژگی خوراک این کارخانه که از چهار نوع سربارههای قدیمی، سرباره جدید (خندق)، بار برگشتی آسیاها و گل کارخانه تغلیظ کانسنگ مجتمع مس سرچشمه است، موجب افزایش نوسان در خوراک ورودی به این کارخانه شده که نیاز به همگنسازی بیشتر و شناسنامهدار شدن بار میباشد (شکل۳).

شکل۳: خوراک ورودی به کارخانه فرآوری سرباره

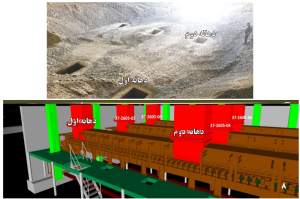

درشکل ۴ انبار ذخیره خوراک ورودی به آسیاینیمه خودشکن را نشان میدهد. این انبارذخیره دارای ۳خوراک دهنده است که هرکدام دو خروجی دارند. درحالت مطلوب و برای رسیدن به کمترین مقدار نوسان در خوراک ورودی بایستی هر۶ دهانه به آسیای نیمه خودشکن باردهی کنند. اما درحال حاضر دو خوراک دهنده فعال هستند و مشکلات خوراک دهنده سوم جهت کاهش نوسان ورودی به کارخانه و همگن شدن بارورودی به کارخانه در حال بررسی و رفع مشکل هستند (شکل۵).

شکل۴: انبارذخیره کارخانه فرآوری سرباره

شکل۵: خوراک دهنده های انبار ذخیره کارخانه فرآوری سرباره

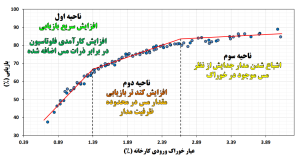

درشکل۶ مقدار بازیابی کارخانه فرآوری سرباره در عیارهای متفاوت خوراک ورودی به کارخانه نشان داده شده است. در این ارزیابی مشخص شد که با افزایش عیارهای کمتر از ۲ درصد میزان بازیابی کارخانه روبه بهبود است. اما پس از افزایش عیار خوراک ورودی به بالای ۲ درصد بازیابی کارخانه به مقدار بیشتری نمیرسد و یکی از مهمترین دلایل لزوم همگنسازی بیشتر است.

شکل۶: نمودار پراکندگی عیارخوراک ورودی و بازیابی کارخانه فرآوری سرباره

یکی دیگر از مهمترین دلایل لزوم یکنواختی بیشتر خوراک ورودی به کارخانه فرآوری سرباره کاهش عیار باطله است. همانطور که در شکل۷، نمودار پراکندگی عیار خوراک ورودی و باطله مشخص شده است، با کاهش عیار خوراک ورودی میزان عیار باطله و هدرروی ذرات مس کمتر خواهد شد.

شکل۷: نمودار پراکندگی عیار خوراک و باطله کارخانه فرآوری سرباره

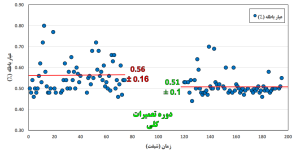

درشکل ۸ نمودار پراکندگی عیار باطله کارخانه سرباره قبل و بعد از تعمیرات دورهای نشان داده شده است. باتوجه به ارزیابی انجام شده میتوان نتیجه گرفت که با افزایش تعداد تعمیرات دورهای، مقدار عیار باطله کاهش پیدا میکند.

شکل ۸: نمودار پراکندگی عیار باطله کارخانه سرباره قبل و بعد از تعمیرات دورهای

شکل ۸: نمودار پراکندگی عیار باطله کارخانه سرباره قبل و بعد از تعمیرات دورهای