این جلسه در مورخ ۱۴۰۳/۰۸/۲۴ با موضوع بررسی راهبری مدار آسیاکنی کارخانه پرعیارکنی ۲ برگزار شد. مطالبی که در این جلسه ارائه شد شامل معرفی مدار آسیاکنی کارخانه پرعیارکنی ۲، بررسی سرندشو کارخانه پرعیارکنی و مشکلات آن و بررسی شکست آسترهای بدنه آسیای نیمه خودشکن بود.

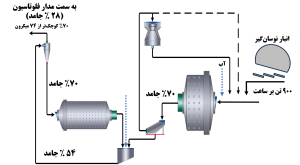

مدار آسیاکنی اولیه کارخانه پرعیارکنی ۲ در شکل ۱ ارائه شده است. این کارخانه دارای دو فاز میباشد و خوراک برای هر فاز به طور جداگانه از انبار نوسان گیر تأمینشده و به آسیای نیمه خودشکن آن فاز فرستاده میشود. محصول آسیاهای نیمه خودشکن پس از خردایش توسط سرند طبقهبندی میشوند. مواد مانده روی سرند یا به سنگشکن مواد برگشتی منتقل میشود و یا مستقیماً به ورودی آسیای نیمه خودشکن برگردانده میشود. مواد عبوری از سرند وارد مخزن پمپ خوراک هیدروسیکلون شده و ازآنجا به خوشه هیدروسیکلون پمپ میشوند. جریان ته ریز هیدروسیکلونها به آسیای گلولهای و جریان سرریز هیدروسیکلونها به مقسم فلوتاسیون وارد میشود.

شکل ۱: مدار آسیاکنی کارخانه پرعیارکنی ۲

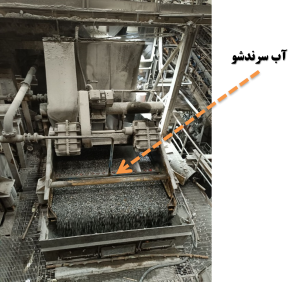

سیستم سرندکنی کارخانه پرعیار کنی ۲ از سرندهای لرزان تشکیل شده و وظیفه سرند جدا کردن مواد ریز از درشت می باشد.شستشوی بار برگشتی از روی سرند توسط آب سرندشو انجام میشود(شکل ۲).

شکل ۲: سیستم سرندکنی کارخانه پرعیارکنی ۲

سرندها از جنس پلی یورتان و ابعاد چشمه های سرند ۸*۱۵ میلی متر می باشد(شکل ۳).

شکل ۳: نمایی از سرندهای مورد استفاده در کارخانه پرعیارکنی ۲

سرندشویی از اهمیت بالایی برخوردار است که اگر سرند درست شسته نشود، مشکلات زیر به وچود می آید:

-کاهش ظرفیت مدار:اگر سرندشویی مناسب اتفاق نیفتد،ذرات ریز روی سرند باقی می مانند و دوباره به مدار آسیا بازگردانده می شوند(شکل ۴).

-انحراف نوار نقاله(توقف تولید):در اثر سرندشویی نامناسب،درات ریز بر روی رولیک ها و غلتک ها می نشینند و باعث انحراف نوار نقاله میشوند.

-گرفتگی شوت ها:در اثر سرندشویی نامناسب،ذزات ریز روی شوت های انتقال مواد که مخصوص نوار نقاله است،می نشینند و باعث چوک شدن شوت میشوند.

شکل ۴: نمایی از سرندشویی نامناسب

در ادامه این مبحث به بررسی مشکلات لوله های سرندشو می پردازیم:

-عدم همپوشانی روزنه ها:روزنه لوله های عقبی و جلویی سرندشو در یک راستا هستند ولی مواد بین لوله های سرندشو شسته نمیشوند و باعث شستشوی نامنظم بار برگشتی میشوند(شکل ۵).

-گرفتگی روزنه ها:با توجه به استفاده از آب برگشتی و کم بودن دبی آن،روزنه ها رسوب میکردند و باعث گرفتگی روزنه ها می شدند(شکل ۶).

-زاویه پاشش نامناسب: برخورد آب روزنه های لوله های سرندشوی عقبی به جلویی باعث شستشوی نامنظم بار می شود.

شکل ۵: عدم همپوشانی روزنه ها

شکل ۶: نمایی از مشکل گرفتگی در روزنه ها

یکی از اصلاحات انجام شده در لوله های سرندشو،استفاده از آب صنعتی مربوط به تصفیه خانه شهرک است که باعث رسوب گرفتگی کمتر در روزنه های لوله های سرندشو می شود(شکل ۷).

شکل ۷: استفاده از آب صنعتی

از دیگر اصلاحات انجام شده در لوله های سرندشو،استفاده از دوش های اردکی بود که باعث حل شدن مشکلات ذکر شده در لوله های سرندشو شد(شکل ۸).

شکل ۸: نمایی از دوش اردکی در لوله های سرندشو

بعد از مدتی مشخص شد که دوش های اردکی نصب شده بر روی روزنه های لوله های سرندشو شکسته یا به صورت ناقص به روی روزنه ها بر جای مانده اند که دلیل آن املاحی بود که بر روی رزوه های داخل لوله سرندشو می نشست و باعث رسوب گرفتگی رزوه ها میشد(شکل ۹).

شکل ۹: نمایی از دوش اردکی شکسته شده

با نصب رزوه ها به بیرون از لوله های سرندشو،مشکل رسوب گرفتگی برطرف شد و در صورت خرابی دوش اردکی،دوش اردکی جدید به راحتی بر روی رزوه نصب می شود(شکل ۱۰).

شکل ۱۰: نصب رزوه جدید به بیرون از لوله سرندشو

در ادامه به بررسی شکست آسترهای بدنه آسیای نیمه خودشکن می پردازیم.

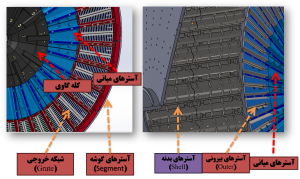

آسیای نیمه حودشکن شامل هد ورودی،بدنه و هد خروجی می باشد.هد ورودی شامل آسترهای میانی و بیرونی،بدنه شامل آستر بدنه و هد خروجی شامل آسترهای گوشه،شبکه های خروجی،آسترهای میانی و کله گاوی می باشد(شکل ۱۱).

شکل ۱۱: آسترهای آسیای نیمه خودشکن

آسترها وظایف مختلفی دارند که به شرح زیر است:

– حفاظت از جداره آسیا در مقابل ضربات وارده

– انتقال انرژی تولیدشده توسط موتور به بار داخل آسیا

– نگهداری و حمل بار خردکننده تا موقعیت مورد نظر

اهداف طراحی آستر شامل افزایش نرخ برخورد واسطه به پاشنه و دوری از شکست واسطه و آسترها می باشد.

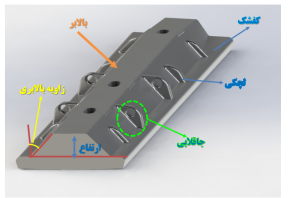

آستر بدنه شامل قسمت های مختلفی از جمله بالابر،کفشک،ارتفاع بالابری،زاویه بالابری،جاقلابی و لچکی(کاربردی در تقویت کفشک) است(شکل ۱۲).

شکل ۱۲: قسمت های مختلف آستر بدنه

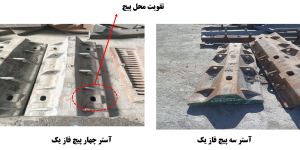

تفاوت آسترهای بدنه فاز یک و فاز دو کارحانه پرعیارکنی ۲ این است که در فاز یک علاوه بر آسترهای سه پیچ،از آسترهای چهار پیچ هم استفاده می شود ولی در فاز دو فقط از آسترهای سه پیچ استفاده می شود.تفاوت بعدی فاصله جاپیچ ها از هم می باشد که در آستر سه پیچ فاز یک از هم یکسان نیست ولی در آستر سه پیچ فاز دو یکسان است.همچنین برآمدگی در جاپیچ وجود دارد که برای تقویت محل پیج استفاده می شود(شکل ۱۳).

شکل ۱۳: نمایی از آسترهای بدنه کارخانه پرعیارکنی ۲

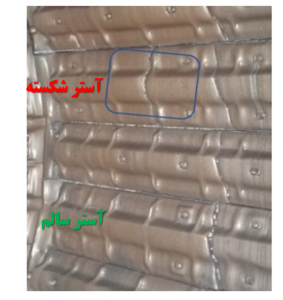

شکست در آسترهای بدنه به سه دسته می توان تقسیم کرد:

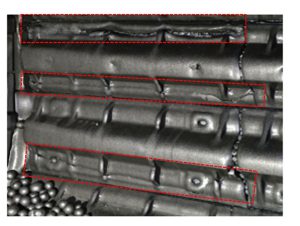

-شکست شمشیری:در امتداد آستر بدنه اتفاق می افتد(شکل ۱۴).

-شکست مثلثی:به این نوع شکست،شکست هلالی نیز می گویند.(شکل ۱۵).

-شکست عرضی:باین شکست از بالا تا پایین آستر رخ می دهد(شکل ۱۶).

شکل ۱۴: شکست شمشیری

شکل ۱۵: شکست مثلثی

شکل ۱۶: شکست عرضی

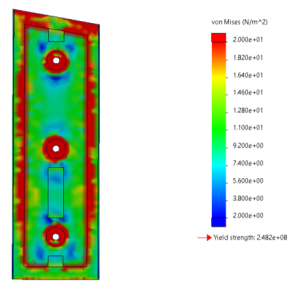

طی بررسی ها و با تحلیل تنش آستر بدنه،مشخص شد که بیشترین شکستگی در آستر بدنه در گوشه اتفاق افتاده و از نوع شمشیری بوده است(شکل ۱۷).همانطور که در شکل ۱۸ مشاهده می کنید، رنگ قرمز نشان دهنده بالاترین تنش و رنگ آبی نشان دهنده پایین ترین تنش می باشد.

شکل ۱۷:نمایی از شکست شمشیری در آستر بدنه

شکل ۱۸:تحلیل تنش آستر سه پیچ فاز یک

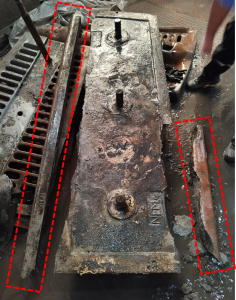

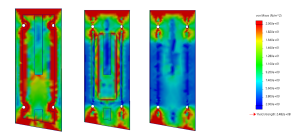

با پر کردن قسمت بالایی در پشت آستر بدنه(شکل۱۹)،تنش به کمترین حد خود رسید و مشکل شکست در آستر بدنه کارخانه پرعیارکنی ۲ برطرف شد(شکل ۲۰).

شکل ۱۹:قسمت بالا در پشت آستر بدنه

شکل ۲۰:نمایی از کاهش تنش در آستر بدنه

خلاصه و جمع بندی

- سرندشویی نامناسب باعث کاهش ظرفیت مدار، انحراف نوار نقاله (توقف تولید) و گرفتگی شوت ها شده بود.

- با اضافه کردن آب صنعتی و تغییر محل رزوه های محل نصب اردکی مشکلات مربوط به سرندشویی برطرف گردید.

- شکست شمشیری، مثلثی و عرضی سه شکست پرتکرار در آسترهای بدنه آسیا نیمه خودشکن بود.

- با پر کردن قسمت پشت آسترها، تنش های وارد شده به لبه دور آستر برداشته شد.