هفتمین جلسه کارخانه تغلیظ سرباره مجتمع مس سرچشمه مرکز تحقیقات فرآوری مواد کاشیگر در تاریخ ۱۷ آبان ۱۴۰۳ برگزار شد. در این جلسه پارامترهای متالورژیکی کارخانه مورد بررسی قرار گرفت.

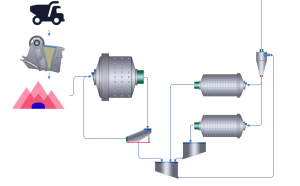

در مدار خردایش کارخانه تغلیظ سرباره(شکل۱)، اولین قسمت سنگ شکنی می باشد که به وسیله کامیون باردهی شده و پس از آن محصول سنگ شکن فکی به انبار ذخیره فرستاده میشود. محصول سنگشکن خوراک آسیای نیمه خودشکن را تامین میکند. خروجی آسیای نیمه خودشکن به روی سرند لرزان میریزد. ذرات باقی مانده روی سرند مجددا وارد آسیای نیمه خودشکن شده و ذرات عبوری از سرند وارد مخزن شماره یک میشوند. پالپ این مخزن به خوشه هیدروسیکلون پمپ میشود. سرریز هیدروسیکلون وارد مدار فلوتاسیون شده و ته ریز آن به عنوان بار در گردش به آسیای گلولهای فرستاده میشود. محصول این آسیا پس از ورود به مخزن شماره دو به مخزن شماره یک پمپ شده و پس از آن به همراه محصول آسیای نیمه خودشکن به خوشه هیدروسیکلون پمپ میشود.

شکل۱: مدار خردایش کارخانه تغلیظ سرباره

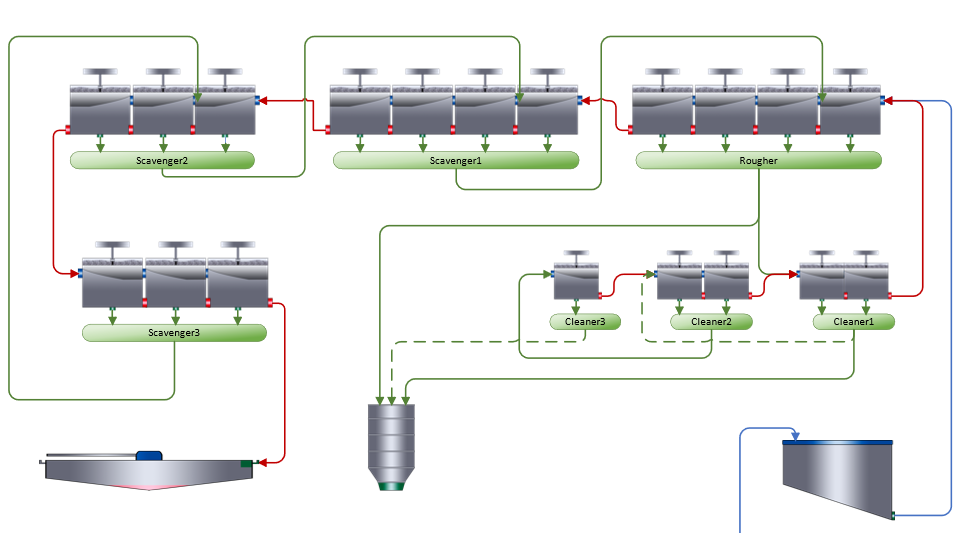

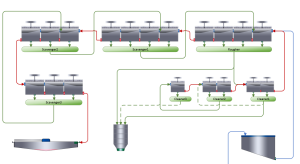

مدار فلوتاسیون کارخانه تغلیظ سرباره مجتمع مس سرچشمه (شکل ۲) شامل مراحل مختلفی است. سرریز هیدروسیکلونها وارد تانک حالت دهنده شده و پس از آن وارد مرحله رافر با چهار سلول میشود. باطله این مرحله وارد رمقگیر یک و باطله این قسمت هم به عنوان خوراک وارد مرحله رمقگیر دو میشود. باطله رمقگیر دو نیز خوراک رمقگیر سه را تامین میکند. درنهایت باطله رمقگیر سه به تیکنر باطله فرستاده میشود. حجم هر کدام از این سلولها ۳۰ مترمکعب می باشد. کنسانتره مراحل رمقگیر ۱، ۲ و ۳ هر کدام به مراحل قبل از خود منتقل می شوند. بخشی از کنسانتره مرحله رافر به صورت مستقیم به مخزن کنسانتره نهایی و بخشی از آن وارد مراحل شستشوی یک خواهد شد. مرحله شستشوی ۱و۲ دارای دو سلول و مرحله شستشوی ۳ دارای یک سلول با حجم ۸ مترمکعب میباشند. کنسانتره هر قسمت از مراحل شستشو، خوراک مرحله شستشوی بعد میشود. باطله هر کدام از این مراحل هم به قسمت شستشوی ماقبل خود و باطله شستشوی یک به عنوان بخشی از خوراک به سلولهای رافر منتقل میشوند. کنسانتره مرحله شستشوی سه به عنوان محصول نهایی به همراه بخشی از کنسانتره مرحله رافر به تیکنرکنسانتره منتقل خواهد شد.

به دلیل پایین بودن سینتیک سرباره تعداد سلولهای بیشتری در مدار قرار داده شده است تا با افزایش زمان ماند در مدار، بازیابی افزایش پیدا کند.

مکانیزم انتقال مواد در مدار فلوتاسیون کارخانه تغلیظ سرباره با توجه به دانسیته بسیار بالای آن به صورتی است که دو سلول ابتدایی در هر مرحله خوراک خود را به صورت خودمکش از طریق لوله به داخل سلول منتقل میکنند.

شکل۲: مدارفلوتاسیون کارخانه تغلیظ سرباره

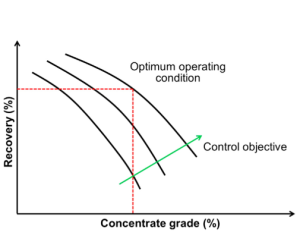

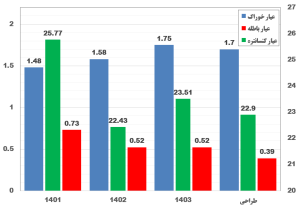

طبق طراحی اولیه کارخانه تغلیظ سرباره مجتمع مس سرچشمه عیار خوراک، کنسانتره و باطله به ترتیب ۱٫۷، ۲۲٫۹ و ۰٫۳۹ درصد با بازیابی ۷۸٫۵ درصد میباشد. در شکل ۳ منحنی عیار و بازیابی کلی مشخص شده است. همانطور که از شکل مشخص است با استانداردسازی وبهینهسازی کارکرد تجهیزات منحنی عیار و بازیابی به سمت بالا و راست منتقل خواهد شد.

شکل ۳: مقایسه عیار و بازیابی

در شکل ۴ عیار خوراک، کنسانتره و باطله سه سال اخیر از ابتدای راه اندازی با میزان طراحی مقایسه شده است. در سال ابتدایی راه اندازی با توجه به استفاده از مراحل ۲ و ۳ شستسشو و بیشتر بودن درصد کالکوسیت در خوراک کارخانه، عیار کنسانتره بیش از اندازه طراحی بود.

شکل ۴: مقایسه عیارخوراک، کنسانتره و باطله در سه سال اخیر با طرح کارخانه

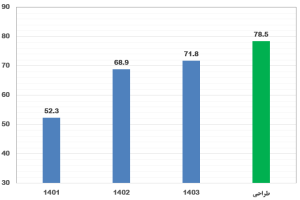

در شکل ۵ بازیابی کارخانه از ابتدای راه اندازی در سالهای مختلف با مقدار طرح نشان داده شده است. یکی از دلایل افزایش بازیابی را میتوان افزایش طول عمر همزن سلولهایی فلوتاسیون عنوان کرد.

شکل ۵: مقایسه بازیابی سه سال اخیر کارخانه با میزان طراحی

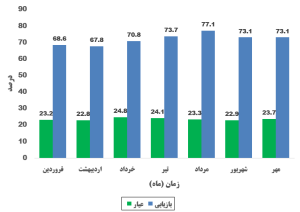

در شکل ۶ روند تغییرات عیار و بازیابی کارخانه تغلیظ سرباره در ۷ ماه ابتدایی سال ۱۴۰۳ مشخص شده است. طبق بررسیهای انجام شده، مهمترین دلیل افزایش بازیابی کارخانه تغلیظ سرباره در مرداد ماه، وضعیت مطلوب و استاندارد تجهیزات بوده است. در نتیجه میتوان با افزایش تعداد تعمیرات دورهای در هر سال و استفاده از تجهیزات و قطعات با کیفیت بهتر که در مقابل خوردگی بالای خوراک این کارخانه مقاومت بیشتری دارند، درآمد بیشتری را با توجه به افزایش بازیابی بدست آورد.

شکل۶: مقایسه عیار و بازیابی در ۷ ماهه ابتدایی سال ۱۴۰۳