این جلسه در تاریخ 11 مردادماه 1403 برگزار شد که به بررسی، پایش و استاندارسازی پارامترهای تاثیرگذار بر کارآیی پمپهای خلاء و فیلترهای نواری خطوط ۵، ۶ و ۷ پرداخته شد.

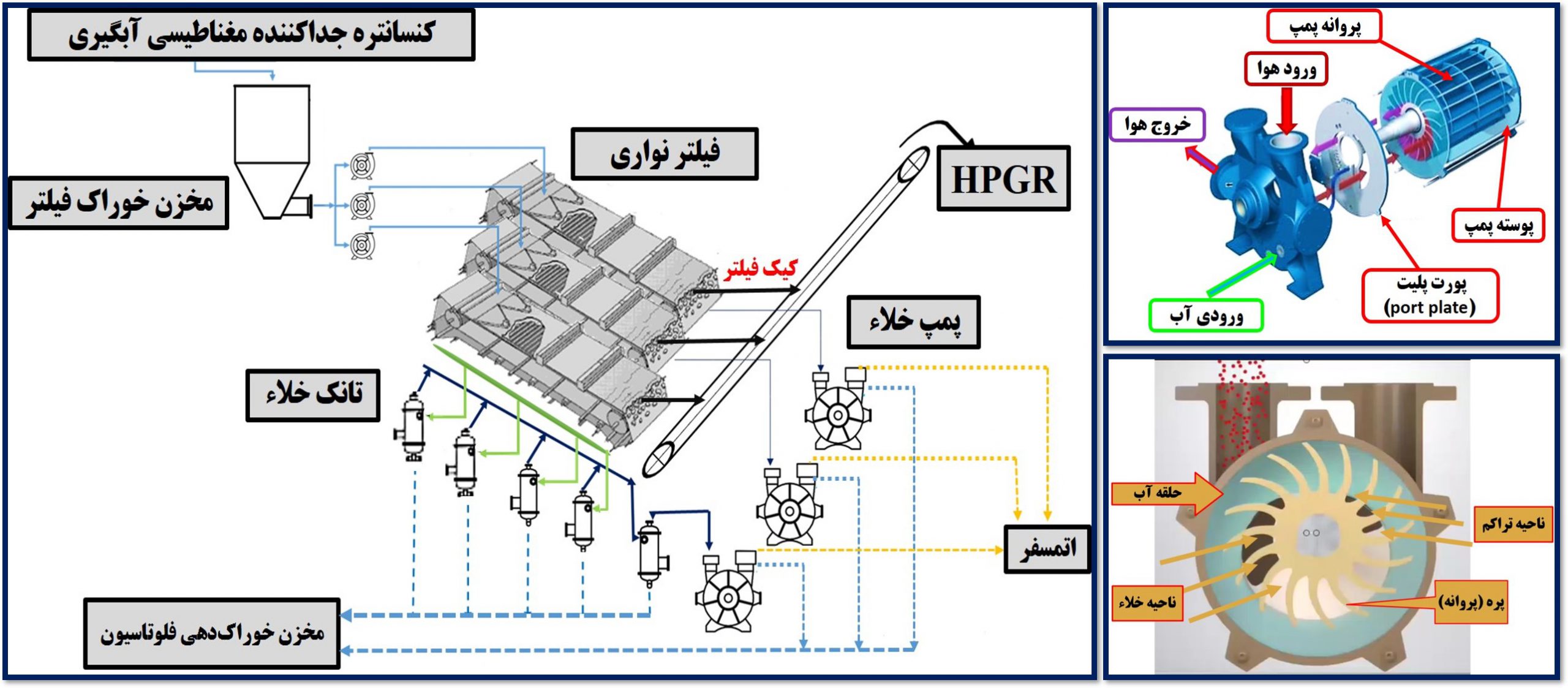

در ابتدا مدار فیلتر نواری خطوط ۵، ۶ و ۷ تولید کنسانتره گل گهر معرفی شد. در این خطوط از ۳ فیلتر نواری استفاده میشود که طبق طراحی ۲ فیلتر نواری در حال کار و یکی آماده به کار میباشد.

خوراک دهی فیلترهای نواری از طریق کنسانتره وارده از جداکننده مغناطیسی مرحله آبگیری از طریق سه پمپ گریز از مرکز به صورت مجزا به هر فیلتر انجام میشود.

برای هر فیلتر نواری از یک پمپ خلأ مجزا استفاده میشود که وظیفه ایجاد نیروی مکش را دارد. نحوه کار بدین صورت است که پالپ روی فیلتر نواری خوراک دهی میشود، آبگیری انجام شده و توسط لوله جمع آوری اصلی آب و هوا وارد تانک خلأ که وظیفه جداسازی آب و هوا از یکدیگر را دارد میشود.

به دلیل اینکه امکان دارد ذراتی ریزتر از چشمه پارچه وجود داشته و از روزنه پارچه عبور کند و این ذرات به همراه آب فیلتریت از تانک خلأ خارج میشود در نتیجه، آب فیلتریت از طریق کانال هایی با کف کش به مرحلهی فلوتاسیون برگشت داده میشود. هوای جداشده در پمپ خلأ نیز از طریق اگزوز هایی به هوای اتمسفر منتقل میشود.

محصول فیلتر نواری که همان کیک فیلتر است طبق طراحی با رطوبت ۸ درصد توسط نوار نقاله ابتدا به مخزن خوراک دهی HPGR انتقال یافته و از آنجا برای افزایش بلین محصول راهی HPGR شده و سپس راهی کارخانه گندلهسازی میشود (شکل ۱).

شکل 1: مدار آبگیری کنسانتره خطوط 5، 6 و 7 شرکت معدنی و صنعتی گلگهر

شکل 1: مدار آبگیری کنسانتره خطوط 5، 6 و 7 شرکت معدنی و صنعتی گلگهر

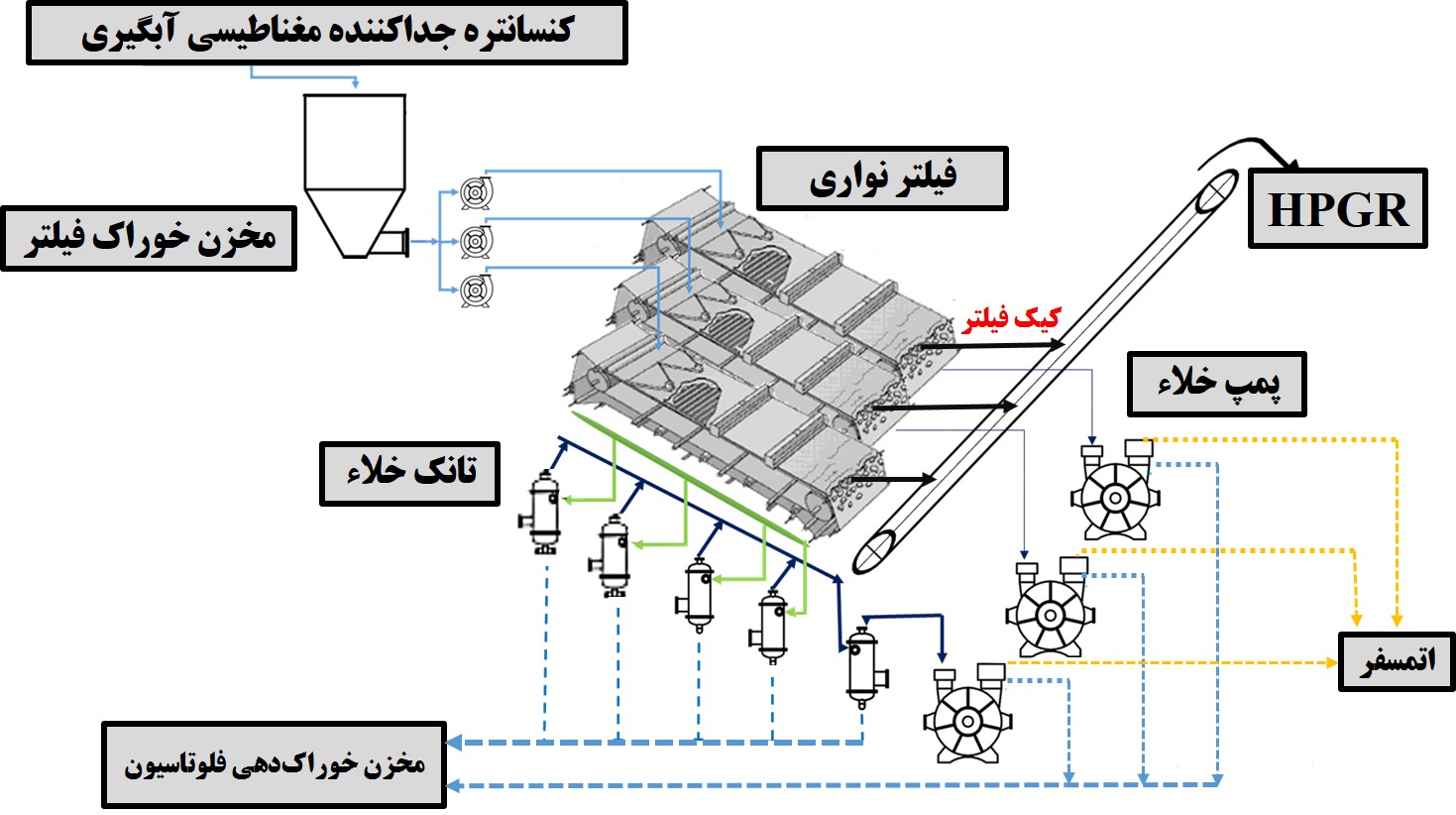

پس از آن به معرفی اجزای کلی فیلترهای نواری پرداخته شد. این اجزا شامل نوار لاستیکی، پارچه فیلتر به عنوان واسطه فیلتراسیون، مقسم خوراکدهی که نقش آن خوراکدهی یکنواخت روی پارچه فیلتر میباشد. یکنواخت کنندهها که نقش پخش کردن و یکنواختی بار روی پارچه فیلتر را دارند.

لوله های جمع آوری آب و هوا که نقش انتقال آب فیلتریت به تانکهای خلأ را بر عهده دارند، تانکهای خلأ نیز نقش جدایش آب و هوا را برعهده دارند و پمپهای خلأ که وظیفه تامین نیروی مکش را بر عهده دارند(شکل۲).

در جهت تامین فشار منفی (خلأ) از پمپهای خلأ استفاده میشود. مقدار بهینه این فشار ۰/۶- بار طبق طراحی اولیه کارخانه است.

شکل 2: شماتیک و اجزا فیلتر نواری خلاء

شکل 2: شماتیک و اجزا فیلتر نواری خلاء

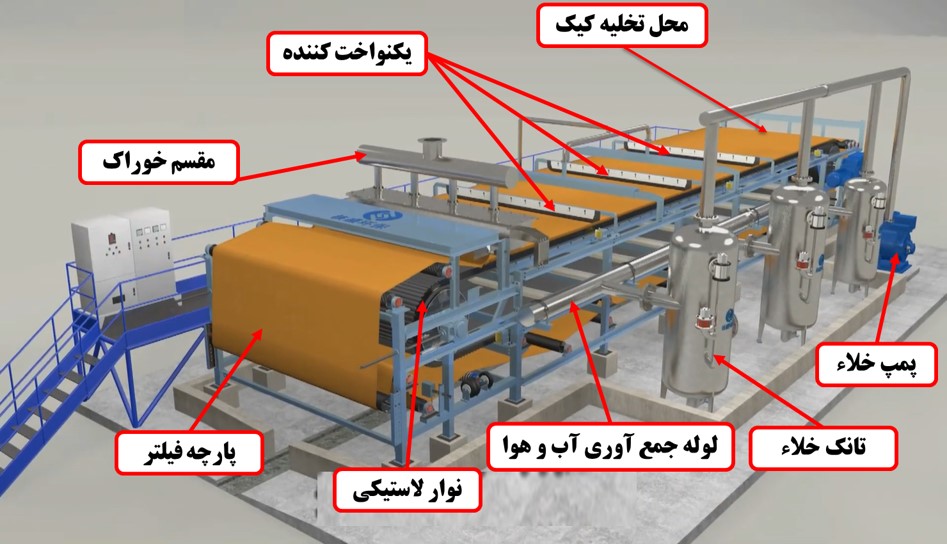

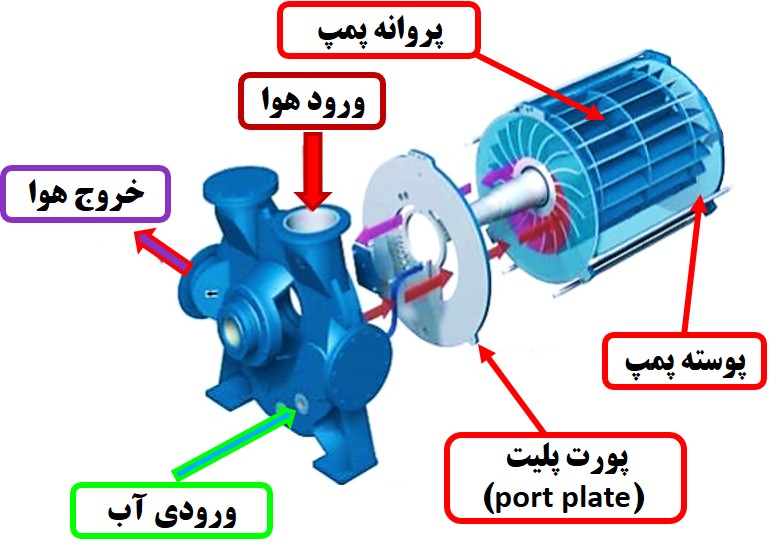

پمپ خلاء حلقه آب، دارای پروانه هایی متصل به یک نقطه مرکزی (چشم پمپ) است که در یک بدنه استوانه ای قرار گرفته و به صورت موازی از مرکز به سمت خارج نصب میشوند. ورودی پمپ، سیال است. در این پمپها مانند پمپ های گریزازمرکز، فاصله پروانه تا پوسته با نزدیک شدن به خروجی پمپ، به جهت افزایش فشار سیال، کمتر میشود. گفتنی است که کاهش خروجی مانند پمپ های گریزازمرکز به دلیل شکل پوسته پمپ نیست؛ بلکه به دلیل عدم نصب پروانه در مرکز است. (شکل 3).

شکل 3: شماتیکی از نحوه عملکرد پمپ خلاء

شکل 3: شماتیکی از نحوه عملکرد پمپ خلاء

در پمپ خلاء، آب حدود 25 درصد از حجم پوسته پمپ را تشکیل میدهد. آب شکل ظرف را به خود میگیرد و از آن به عنوان پیستون استفاده میشود و باعث تراکم سیال در پمپ میشود. یکی از دلایل استفاده از رینگ آب، بستن روزنه ها جهت جلوگیری از خروج هوای وارد شده به پوسته از روزنه های موجود در پوسته است و به نوعی نقش عایق را ایفا میکند. همچنین، وقتی پروانه پمپ شروع به چرخیدن میکند، آب موجود در پوسته پمپ را به دلیل نیروی گریزازمرکز به دیواره پوسته پرت میکنند و در ناحیه ورودی خلاء ایجاد میشود. با حرکت به سمت خروجی پمپ، به دلیل خارج از مرکز بودن پروانه، هوا و سیال در قسمت خروجی متمرکز شده (افزایش فشار) و از خروجی به بیرون هدایت میشود (شکل 3)

شکل 4: شماتیک پمپ خلاء

شکل 4: شماتیک پمپ خلاء

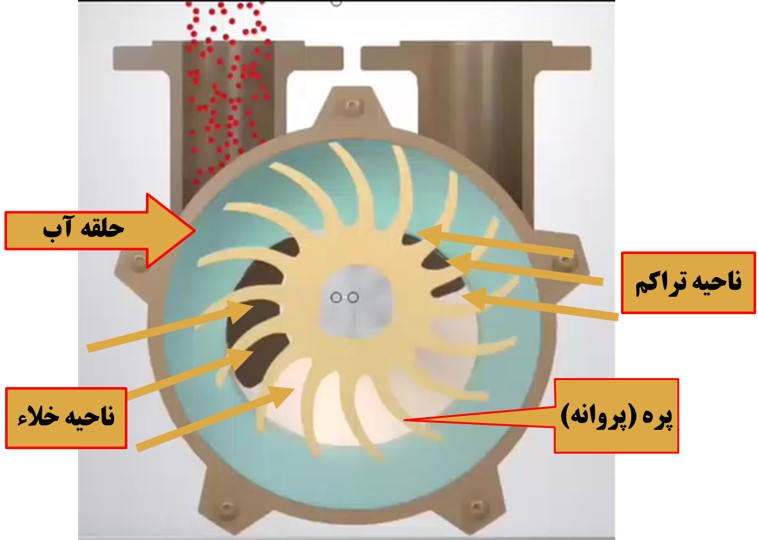

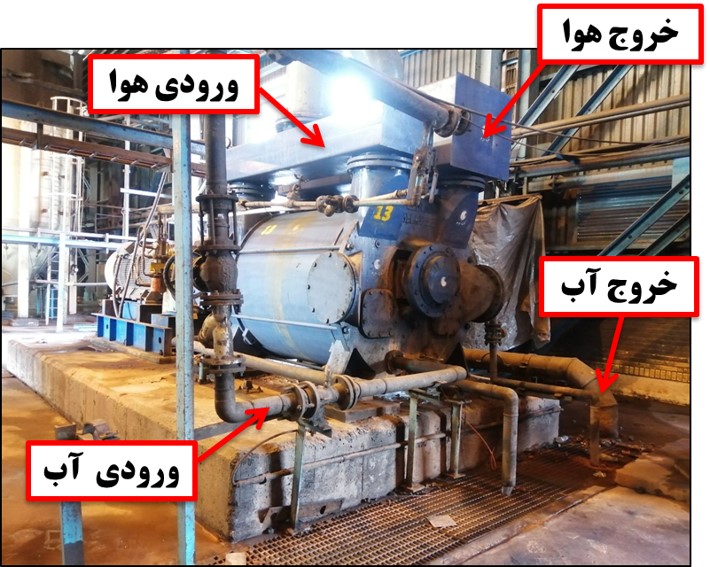

مطابق شکل 4 هر پمپ خلأ به طور کلی از یک ورودی و خروجی هوا و آب تشکیل شده است که بخش ورودی به تانک های خلأ و خروجی هوا به یک محفظه جداکننده آب و هوا متصل است؛ از طرفی برای ایجاد حلقه آب و آب بندی پمپ در دو سر پمپ خلأ تزریق میشود و از سمت دیگر با چرخش پروانه ی پمپ آب تزریق شده خارج میشود (شکل۴).

همانگونه که در شکل نیز مشخص است قطعات مختلف پمپ از جمله پروانه پمپ که درون پوسته پمپ قرار میگیرد از طریق درگاه ورودی (port plate) به پوسته ورودی و خروجی متصل میگردد (شکل 5).

شکل 5: اجزای تشکیل دهنده پمپ خلاء

شکل 5: اجزای تشکیل دهنده پمپ خلاء

در پمپ های خلاء، بخش هایی هستند که هوای ورودی در آن قسمت ها تجمع میکند. به علت خاصیت شکل پذیری آب و اینکه پروانه در راستای محور مرکزی قرار ندارد، ضخامت لایه (رینگ) آب در قسمت های مختلف پوسته متفاوت است. در شکل 3، مشاهده میشود که در قسمت ورودی هوا، به علت چرخش پروانه، لایه آب به سمت پوسته پمپ متمایل شده و در نتیجه، ضخامت آن کمتر شده و خلاء ایجاد شده است. در اثر این اتفاق، هوا وارد پوسته پمپ میشود. هر چه ضخامت لایه آب کمتر باشد، فشاری که باید هوا را منتقل کند نیز کاهش مییابد. در نتیجه، در ابتدا فشار کم و کمتر خواهد شد. با ادامه جریان سیال (سمت راست شکل 3)، به علت کاهش نیروی گریز از مرکز، ضخامت لایه آب و در نتیجه فشار هوا بیشتر میشود. به طور کلی، میتوان گفت که حجم فضای بین لایه آب و محور پمپ، تعیین کننده میزان فشار هواست.

از جمله چالش های پمپ های خلاء، تأمین آب کافی است. در صورت کمتر بودن آب ورودی برای سیلینگ پمپ، در اثر عدم تشکیل رینگ آب به صورت کامل، پدیده حفره زایی شروع می شود. همچنین در صورت بیشتر بودن آب ورودی به پمپ ها انرژی لازم صرف خارج کردن آب اضافی و همچنان تشکیل نشدن حلقه آب به بهترین شکل میشود. در هر دوی این موارد کاهش مکش مشاهده میشود.

یکی دیگر از نشانه های زیاد بودن آب ورودی به پمپ های خلاء، بیرون زدن ببیش از حد آب از خروجی هوا پمپ (اگزوز) است (شکل 6).

شکل 6: خارج شدن آب از خروجی هوای پمپ خلاء (اگزوز)

شکل 6: خارج شدن آب از خروجی هوای پمپ خلاء (اگزوز)

در چنین شرایطی برای رفع این مشکل به کمک یک دبی سنج سیار (portable flowmeter) مقادیر آب ورودی به هر پمپ خلاء در چند نوبت اندازه گیری شد (شکل 7). اساس کار این فلومتر بر پایه ارسال امواج فراصوت و تطابق آن با شرایطی که برای دستگاه تعریف شده از جمله جنس و قطر لوله و دانسیته مواد عبوری از آن است. لازم به ذکر است که با توجه به ظرفیت مکش و ابعاد پمپ، مقدار آب مورد نیاز در محدوده 18 تا 22 مترمکعب در ساعت مشخص شده است.

شکل 7: اندازه گیری دبی آب ورودی به پمپ های خلاء توسط دبی سنج سیار

شکل 7: اندازه گیری دبی آب ورودی به پمپ های خلاء توسط دبی سنج سیار

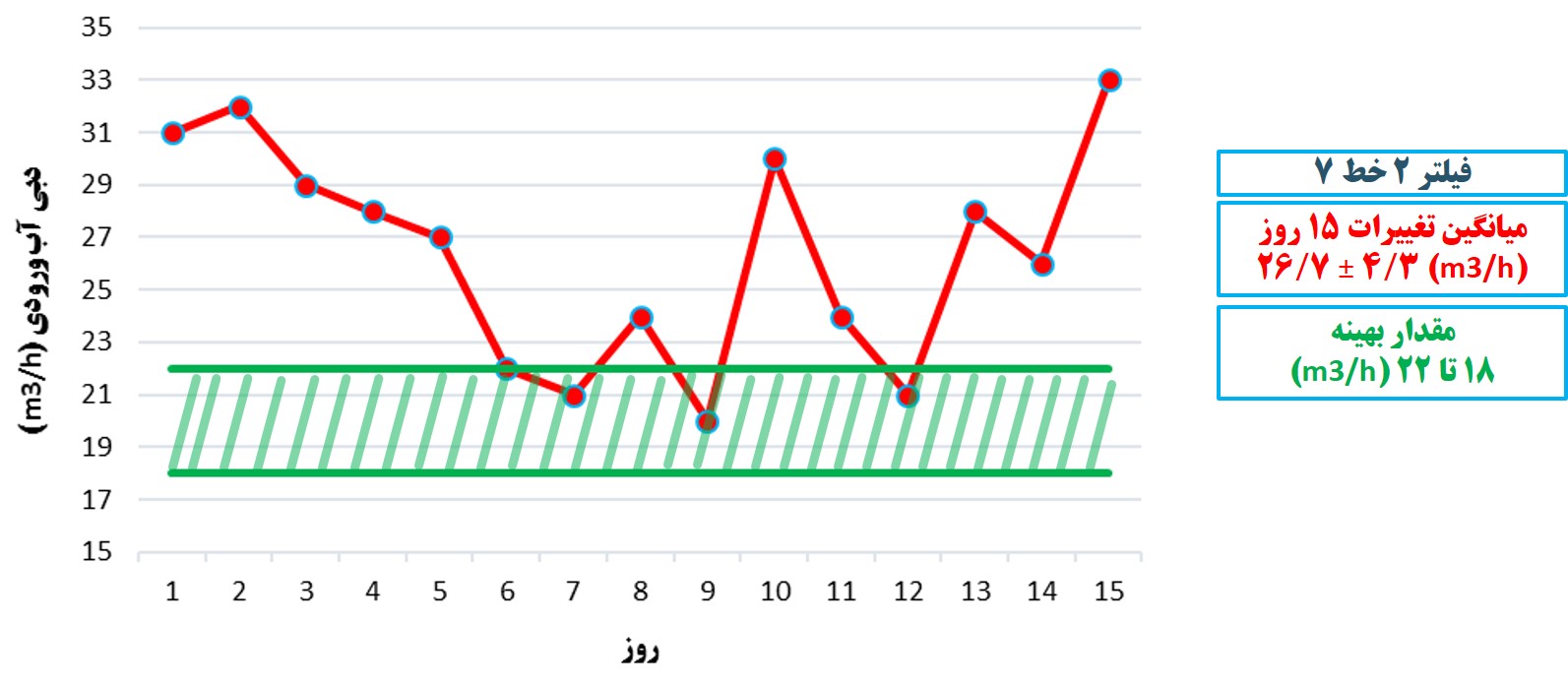

با توجه به مقادیر اندازه گیری شده در 15 نوبت برای پمپ 2 خط 7، مشخص گردید که دبی آب دارای نوسانات بسیار زیاد و همچنین در اکثر مواقع بسیار بالاتر از مقدار بهینه آن است. میانگین دبی بدست آمده در این دوره پایش برابر 4/3 ± 26/7 متر مکعب بر ساعت است (شکل 8).

شکل 8: نمودار تغییرات 15 روزه مقدار آب ورودی به پمپ 2 خط 7

شکل 8: نمودار تغییرات 15 روزه مقدار آب ورودی به پمپ 2 خط 7

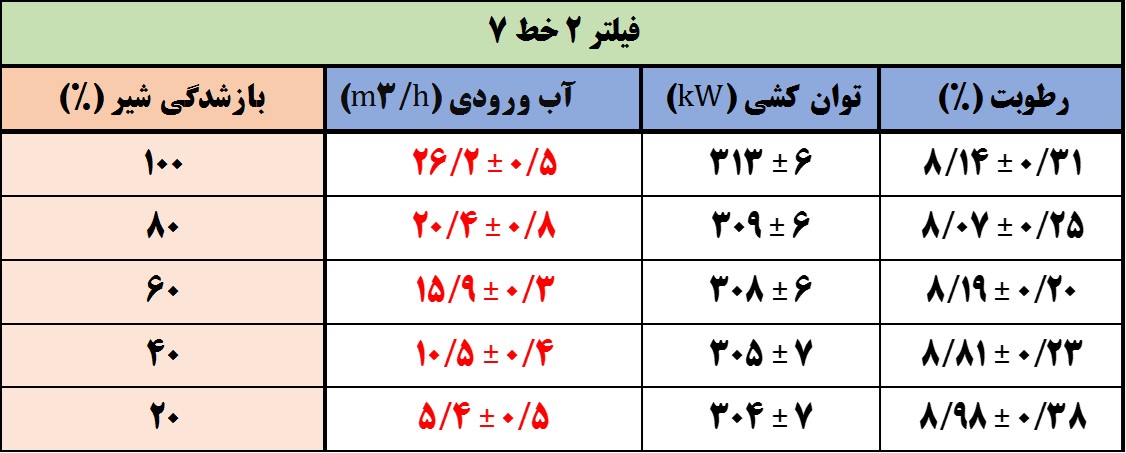

برای حل این مشکل با تثبیت شرایط عملیاتی، آب ورودی به پمپ های خلاء توسط شیر تنظیم قبل از آن برای شرایطی که یک پمپ آماده به کار و دو پمپ در حال کار است کم و زیاد شده است. برای راحتی محاسبه آن ابتدا شیر 100 درصد باز نگه داشته شده و به صورت پله ای هر مرحله 20 درصد کاهش پیدا میکرد. در این زمان پس از گذشت یک مدت زمانی برای تایید کاهش مقدار ان و اعمال تغییرات بر روی فشار مکش و در نتیجه آن رسیدن به مسیر مکش، نمونه گیری ها و ثبت پایش هایی از جمله فشار مکش، دبی آب ورودی، رطوبت کیک فیلتر و ضخامت کیک فیلتر انجام شد (جدول 1).

جدول 1: تغییرات ثبت شده دبی آب ورودی، توانکشی و رطوبت در بازشدگی های متفاوت شیر آب ورودی پمپ

جدول 1: تغییرات ثبت شده دبی آب ورودی، توانکشی و رطوبت در بازشدگی های متفاوت شیر آب ورودی پمپ

با توجه به اینکه نمونه گیری ها چندین مرتبه و در زمان های متفاوت تکرار شد و نتایج مشابهی بدست آمد، بازشدگی 70 تا 90 درصدی برای شیر آب ورودی به پمپ های خلاء برای رسیدن به مقدار استاندارد 18 تا 22 مترمکعب در ساعت آب ورودی در نظر گرفته شد. همچنین طبق جدول 1 مشاده می شود که در این بازه کمترین رطوبت نیز ثبت شده است.

شکل 9 نیز مکان های نمونه گیری از روی فیلترهای نواری برای رطوبت سنجی و نقاطی در مقسم خوراک برای تعیین درصد جامد مشخض شده است.

شکل 9 : نقاط نمونه گیری دردصد جامد و رطوبت کیک فیلتر

شکل 9 : نقاط نمونه گیری دردصد جامد و رطوبت کیک فیلتر

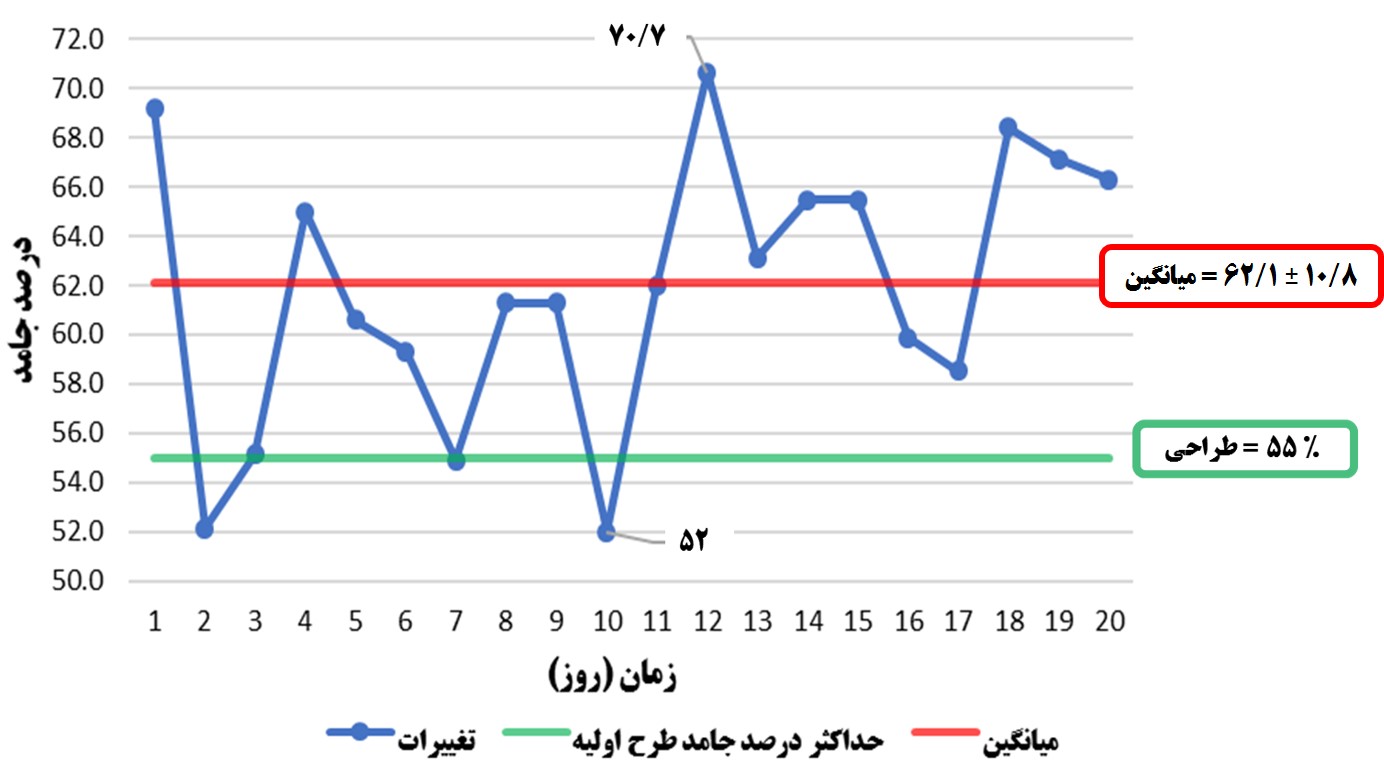

از دیگر مشکلات اساسی موجود در بخش آبگیری کنسانتره خطوط 5، 6 و 7، تنظیم نبودن درصد جامد خوراک فیلترهای نواری است. در شکل 10 تغییراتی از یک دوره پایش 20 روزه درصد جامد خوراک فیلتر 2 خط 7 آورده شده است. همانگونه که مشخص است در اکثر مواقع و شرایطی که بار ورودی به کارخانه در حالت پایدار است، درصد جامد مقدار بالایی است و میانگین این تغییرات برای این دوره پایش 10/8 ± 62/1 ثبت شده است. همانگونه که در ابتدا نیز بیان شد، دردص جامد خوراک فیلترهای نواری طبق طراحی حدداکثر 55 درصد است و در حال حاضر این مقدار رو به بالا گزارش میشود (شکل 10).

شکل 10: نمودار تغییرات 20 روزه درصد جامد خوراک ورودی به فیلترهای نواری

شکل 10: نمودار تغییرات 20 روزه درصد جامد خوراک ورودی به فیلترهای نواری

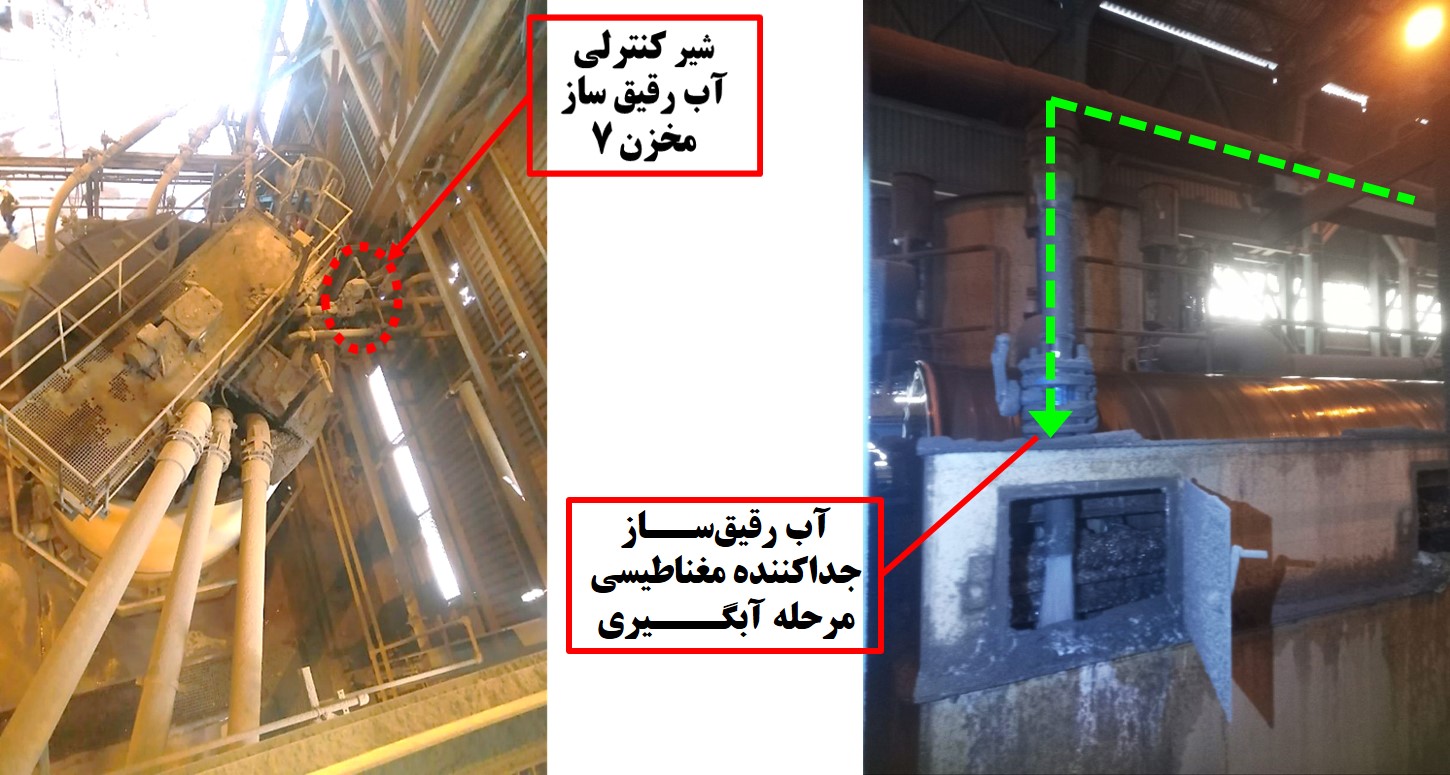

برای حل این مشکل و به استاندارد رساندن مقدار درصد جامد، رقیق سازی از دو مسیر انجام شد. یکی انشعاب آب رقیق ساز موجود بر روی مخزن 07 و دیگری از مسیر انشعاب آب رقیق ساز جداکننده مغناطیسی مرحله آبگیری (دیواترینگ) است (شکل 11).

شکل 11: نقاط افزودن آب رقیق ساز به کنسانتره نهایی (خوراک فیلتر نواری)

شکل 11: نقاط افزودن آب رقیق ساز به کنسانتره نهایی (خوراک فیلتر نواری)

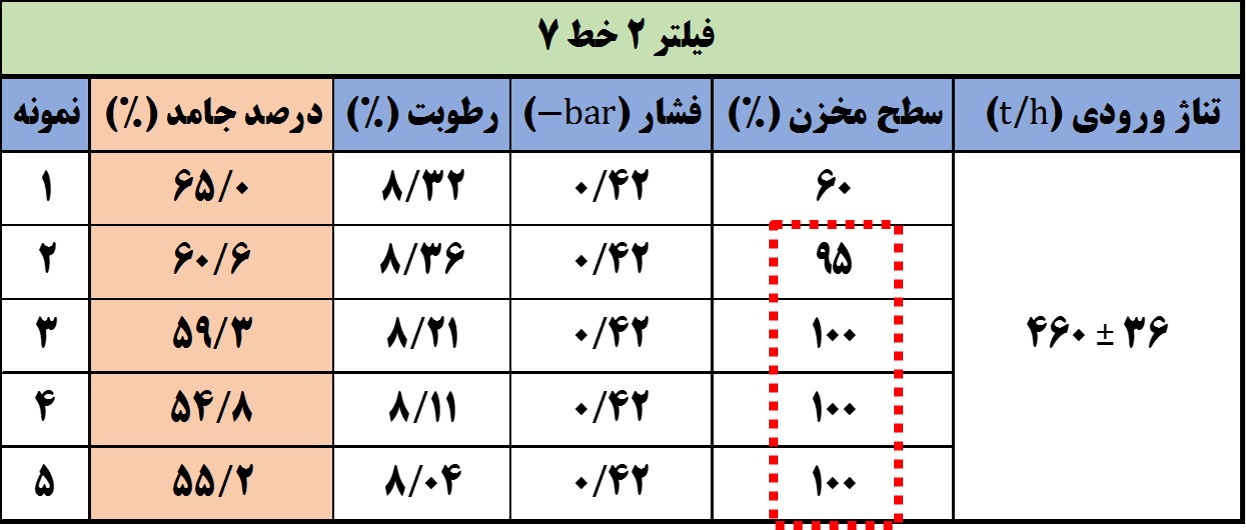

در این زمان اندازه گیری درصد جامد از نقاط یاد شده انجام شد. در این حین پایش هایی از جمله سطح مخزن 07، رطوبت کیک فیلتر، ضخامت کیک و فشار مکش ثبت شدند. در زیر میتوان این مقدار را برای یکی از این اندازه گیری ها مشاهده کرد (جدول 2).

در این زمان مشاهده می شود که با کاهش درصد جامد، کاهش رطوبت نیز محسوس است. در زمانی که درصد جامد از 54/8 به 55/2 افزایش داشتیم اما رطوبت همچنان کاهش بوده به علت ایجاد تغییرات کنترلی در راهبری بلت فیلتر توسط اتاق کنترل است.

جدول 2: پایش عملکرد فیلتر نواری در درصد جامد های متفاوت

جدول 2: پایش عملکرد فیلتر نواری در درصد جامد های متفاوت

یکی از مشکلات اصلی در زمان رقیق سازی، محدودیت حجم مخزن 07 است. بطوریکه میتوان مشاهده کرد در تناژهای بالا (معمول) با کاهش جزئی درصد جامد، سرریز مخازن سریعا شروع شده و حتی با افزایش دور پمپ خوراکدهی نیز این مقادیر به راحتی قابل کنترل نیست و فقط با بستن انشعاب رقیق ساز به حالت پایدار بر میگردد.

همین امر موجب شد در وهله اول فقط بتوانیم رقیق سازی را در زمانی انجام دهیم که خوراک ورودی حداکثر 350 تن بر ساعت (طبق طرح اولیه) باشد و شرایط عملیاتی برای کار کردن دو فیلتر و آماده به کار بودن یک فیلتر باشد.

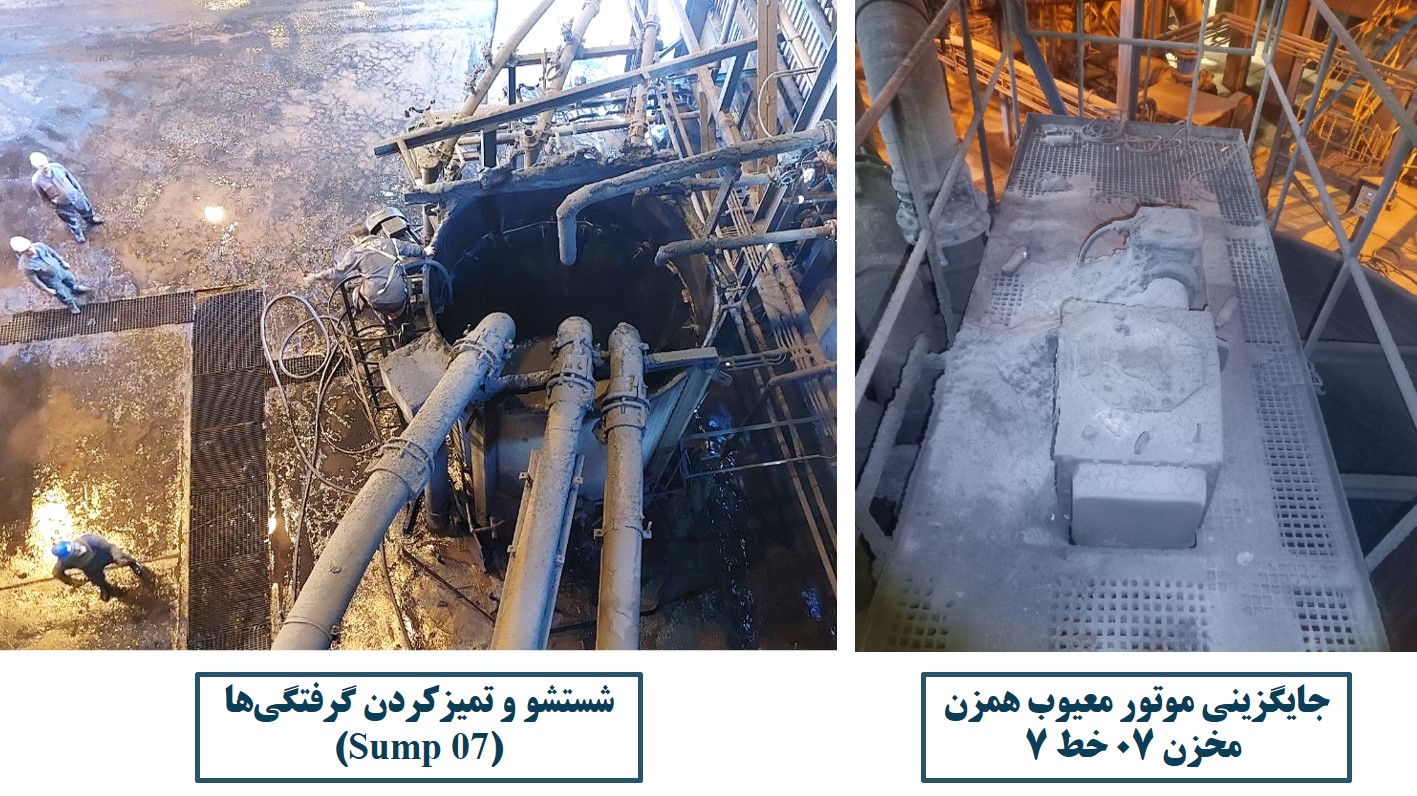

برای حل این مشکل و رقیق سازی در زمان های بیش باردهی، با بررسی های بیشتر مشخص گردید که حجم موثر مخزن 07 در خط 7 به علت نشست مواد درون مخزن کاهش یافته و در حال حاضر فقط از 70 درصد حجم مخزن استفاده میشود ( شکل 12). همچنین علت عمده این نشست موادها علاوه بر تغییرات شدید درصد جامد، خرابی موتور همزن این مخزن است. عدم همزنی در این مخزن با توجه به تغییرات شدید درصد جامد، سریعا باعث نشست یکطرفه مواد در این مخزن شده است.

شکل 12: نشست مواد در مخزن 07 (مخزن خوراک فیلترهای نواری)

شکل 12: نشست مواد در مخزن 07 (مخزن خوراک فیلترهای نواری)

برای رفع مشکل یاد شده، در یکی از توقفات مخزن یاد شده تمیز شد و مواد نشسته درون مخزن با همکاری تمام نیروهای خدمات و تعمیرات خارج گردید (شکل 13).

همچنین پیگیری های لازم برای تامین موتور با قدرت مناسب در این بخش انجام شد. در حال حاضر موتور جدید بدست مجموعه نرسیده است و تاکنون برای آن اقدامی انجام نشده است. همچنین پیشنهاد شده است که تا زمان آماده سازی موتور جدید، انشعابات هوای فشرده دور تا دور مخزن تعبیه شود و عملیات همزنی برای این مخزن صورت پذیرد (شکل 13).

شکل 13: سمت راست) موتور معیوب همزن مخزن 07 سمت چپ) تمیز کردن مخزن 07 در توقف کارخانه

شکل 13: سمت راست) موتور معیوب همزن مخزن 07 سمت چپ) تمیز کردن مخزن 07 در توقف کارخانه

از دیگر مشکلات موجود در اثر تغییرات شدید درصد جامد خوراک فیلتر نواری، گرفتن دهانه مقسم خوراک در قسمت پایینی آن است (شکل 14). در این زمان بر ار گرفتگی های بوجود آمده بار بصورت نامنظم و غیر یکنواخت روی فیلتر ریخته می شود با وجود تشکیل حوضچه پالپ همچنان به صورت غیریکنواخت به حرکت خود ادامه میدهد. این مشکل در اثر برخورد پالپ با اولین تیغه یکنخواخت کننده کمی جبران می شود. اما مشکل اصلی در هواکشی و افت فشار بصورت مقطعی در راستای طول فیلتر است. با این وجود کاری که در این قسمت انجام میشود صرف مکش هوا (بجای آب موجود در خوراک) می شود و در نهایت موجب افزایش رطوبت کلی میگردد.

شکل 14: گرفتگی دهانه ورودی مقسم خوراک فیلتر نواری

شکل 14: گرفتگی دهانه ورودی مقسم خوراک فیلتر نواری