این جلسه در مورخ ۱۴۰۳/۰۲/۱۳ با موضوع بازرسی فرآیندی تیکنر باطله کارخانه تغلیظ مگنتیت مجتمع معدنی و صنعتی گلگهر برگزار شد.

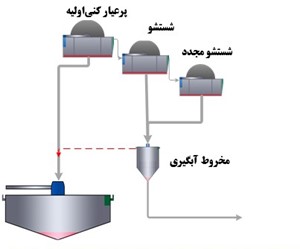

جهت آبگیری و بازیابی آب در کارخانه تغلیظ مگنتیت، در انتهای مدار کارخانه از یک تیکنر استفاده میشود. خوراک ورودی به این تیکنر شامل جریانهای باطله جداکننده مغناطیسی سه خط تر کارخانه، بخشی از آب پمپهای مکش فیلترها و کل پالپ حاصل از شستشوی کف کارخانه نیز وارد تیکنر میشود. خروجی تیکنر پالپ غلیظشده با درصد جامد ۵۰ میباشد که از تهریز تیکنر توسط دو دستگاه پمپ به یک مخلوطکننده ارسال شده و در نهایت به حوضچه باطله منتقل میشود، سرریز تیکنر که آب شفاف میباشد به مخزن خارجی تیکنر ( مخزن آب تازه) منتقل میگردد و آب تازه به آن اضافه شده، سپس توسط شش دستگاه پمپ، به نقاط مختلف کارخانه فرستاده میشود. شکل ۱-۱ نمایی از تیکنر کارخانه تغلیظ مگنتیت را نشان میدهد.

شکل۱-۱ تیکنر باطله تغلیظ مگنتیت

رفع انسداد نقاط توزیع فلوکولانت به تیکنر در چاهک خوراک دهی

فرآیندهای آبگیری از جمله تهنشینی و فیلترکردن از فرآیند لختهسازی تأثیر پذیرند. فرآیندهای مختلف و حتـی مراحل مختلف در یک فرآیند میتواند اندازه و ساختار مختلفی از لختهها را ایجاد کنند. انتخاب ماده شیمیایی مهم اسـت ولی تنها بخشی از طراحی فرآیند لختهسازی میباشد. نحوه اضافه کـردن مـواد شـیمیایی نیـز اهمیتـی ماننـد نـوع مـاده شیمیایی دارد ولی به طور متناوب در طراحی فرآیند و عملیات نادیده گرفته میشود.

در تیکنر باطله کارخانه فرآوری مگنتیت، فلوکولانت در ۵ نقطه در طول مسیر انتقال پالپ به چاهک خوراک دهی، ۲ نقطه در ورود مسیر چاهک خوارک دهی و ۳ نقطه در چاهک خوراک دهی میشود. به دلیل تلاطمی که در مسیر وجود دارد بسیاری از زنجیرههای فلوکولانـت قبـل از وارد شـدن بـه محیط تیکنر میشکنند. زنجیرههای فلوکولانت بسیار حساس به نیروهای برشی میباشند به گونهای کـه طبـق تحقیقـات انجام شده توسط Klimpel و Hogg همزدن بیش از حد باعث کاهش محسوس در اندازه بزرگترین لختهها میشود.

یکی از مهمترین نقاط برای اضافه کردن فلوکولانت به تیکنر چاهک خوراک دهی میباشد چـرا کـه ایـن محـل در معرض کمترین تنشهای برشی میباشد همچنین به دلیل آرام بودن این محیط نسبت به دیگر محـلهـای اضـافه کـردن فلوکولانت، پس از تشکیل لختهها کمترین شکست زنجیرهها رخ خواهد داد. همچنین اضافه کردن فلوکولانـت در چاهـک تأثیر زیادی در تهنشین کردن ذرات ریز شناور در محیط دارد.

طی بررسی های انجام گرفته از از مسیر چاهک خوراک دهی چهار نقطه ابتدایی در مسیر انتقال پالپ تزریق فلوکولانت انجام میگیرد، و در شش نقطه دیگر به دلیل گرفتگی نقاط تزریق فلوکولانت انجام نمیگیرد (شکل۱-۲).

شکل ۱-۲ بررسی توزیع نقاط تزریق فلوکولانت

برای رفع انسداد در نقاط توزیع فلوکولانت یک جریان آب با فشار قوی در مسیر تزریق فلوکولانت به منظور شستشوی مسیر در زمان گرفتگی نازل های تزریق فلوکولانت این جریان آب باز میشود و موجب باز شدن مسیر نقاط توزیع فلوکولانت خواهد شد.

به کمک واحد تاسسیات گهر روش یک مسیر از برای رفع انسداد به مسیر نقاط توزیع فلوکولانت اضافه شد. (شکل ۱-۳).

شکل۱-۳ رفع انسداد از طریق آب فشار بالا در مسیر تزریق فلوکولانت به تیکنر

ورود ذرات جامد به رینگ بازیابی آب

در زیر تیکنر و در قسمت تهریز تیکنر( محل وجود پمپهای تهریز) کفکش وجود دارد که در زمان خراب بودن پمپ تهریز و یا ریزش مواد به آن قسمت، مواد به صورت ثقلی به کفکش راه پیدا کرده و به تیکنر پمپ شوند. این لوله به رینگ بازیابی آب ریخته میشود و از آنجایی که دارای ذرات ریز و درصد جامد میباشد موجب کدورت آب بازیابی در تیکنر باطله میشود شکل (۱-۴)

شکل۱-۴ راهیابی جریان حاوی ذرات جامد به رینگ بازیابی آب

برای رفع این مشکل به کمک واحد تاسسیات گهر روش این مسیر به ابتدای لاندر خوراک دهی انتقال یافت شکل(۱- ۴).

شکل ۱-۴ انتقال مسیر پمپ کفکش در زیر تیکنر به ابتدای لاندر خوراک دهی

سیستم آماده سازی فلوکولانت

این دستگاه آمادهساز از سه مخزن متوالی و با اندازههای یکسان تشکیل شده است که حجم مجموع آنها ۴ مترمکعب میباشد. عملکرد این دستگاه در طراحی اولیه به این صورت میباشد که آب تازه و فلوکولانت خشک با مقادیر مشخصی (هر دو قابل تنظیم میباشند) وارد اولین مخزن میشوند و بعد از پر شدن مخزن اول، به ترتیب مخازن دوم و سوم پر شده و بعد از پر شدن کامل مخزن سوم، به صورت خودکار جریانهای آب و فلوکولانت خشک قطع میگردد. هر مخزن شامل یک همزن میباشد و محلول فلوکولانت آمادهسازیشده بوسیله یک دستگاه پمپ به تیکنر اضافه میشود.

با توجه به شکل ۱-۶ اجزای دستگاه آمادهساز فلوکولانت به شرح ذیل میباشد:

۱) مارپیچ ورود فلوکولانت خشک

۲) شیر تنظیم آب ورودی

۳) همزنها

۴) پمپ تزریق فلوکولانت

۵) دبیسنجهای فلوکولانت

۶) دبیسنجهای آب رقیقساز

۷) مخلوطکنندههای ثابت

۸) شیرهای ارتباطی بین مخازن

۹)سطح سنج

شکل۱-۶: دستگاه آمادهساز فلوکولانت تیکنر کارخانه تغلیظ مگنتیت

دستگاه آماده سازی فلوکولانت تیکنر به مرور زمان برخی تجهیزات از قبیل ( دبی سنج آب ورودی، دبی سنج آب خروجی، دبی سنج آب رقیق ساز، دبی سنج آب رقیق ساز، مخلوط کنندهی ثابت) که بر اساس طراحی این دستگاه وجود داشتهاند از مدار دستگاه خارج شوند.

پمپ تزریق فلوکولانت بر اساس طراحی اولیه دبی خروجی که به تیکنر انتقال داده میشد برابر با ۴۰۰ لیتر بر ساعت وجود داشت. به دلیل معیوب شدن این پمپ دبی تزریق فلوکولانت با یک پمپ مارپیچی جایگزین شد.

محاسبه دبی آب ورودی از طریق حجم مخزن سوم با استفاده از زمان ماند پر شدن محلول در مخزن سوم فلوکولانت بهصورت زیر انجام گرفت.

:حجم مخزن سوم

حجم مخزن سوم به مدت ۳٫۵ دقیقه پر میشود و بعد از پر شدن پمپ ورودی خاموش میشود این حجم از مخزن به مدت ۱۱٫۵ دقیقه توسط پمپ خروجی این حجم از مخزن خالی میشود.

محاسبات زمان آماده سازی بر اساس طرحی اولیه با زمان فعلی در جدول ۱ به شرح زیر میباشد:

| طبق طرح | فعلی | مشخصات |

| ۴۰۰ | ۲۶۰۰ | دبی پمپ خروجی (l/h) |

| ۱۰ | ۵/۱ | زمان آمادهسازی (ساعت) |

جدول ۱- مقایسه زمان آماده سازی طبق طراحی با زمان آماده سازی فعلی

۲- بررسی میزان راهیابی مواد مغناطیسی در تیکنر باطله

به منظور بررسی از خوراک ورودی به تیکنر باطله تغلیظ مگنتیت به مدت ۸ روز نمونه گیری از لولهی باطله ورودی به تیکنر با استفاده از نمونه گیر تهیه شده نمونه گیری انجام گرفت.

با استفاده آزمایش لوله دیویس مقدار مواد مغناطیس در باطله به دست آمد که نتایج به شرح زیر میباشد:

همانطور که از نتایج بالا ملاحظه میکنید مقدار راهیابی مواد مغناطیسی در در تیکنر باطله برابَر با ۷/۱±۱۶/۶۱ به دست آمد.

یکی از عواملی که به این مقدار هدرروی مواد مغناطیسی در باطله را شاهد میشویم مسیر به اشتباه راهیافته به تیکنر باطله سرریز مخروط آبگیری است. که بر اساس طراحی مدار بخش تر کارخانه تغلیظ مگنتیت این مسیر بعنوان بار برگشتی میبایست به حوضچه بعد از آسیای گلولهای ریخته میشد، این مسیر به اشتباه وارد تیکنر باطله میشد شکل۲-۱٫

شکل ۱-۱ راهیابی مواد مغناطیسی درباطله از طریق آب سرریز مخروط آبگیری

پیشنهاد شد این مسیر به منظور جلوگیری از هدرروی مواد مغناطیسی در باطله به حالت اولیه مدار کارخانه بازگشت داده شود. به دلیل وجود کارخانه غبار با تصمیم مجموعه این مسیر در حال انتقال به کارخانه غبار در حال تغییر میباشد شکل( ۲-۱).

شکل ۲-۱ انتقال مسیر سرریز مخروط آبگیری به کارخانه غبار