این جلسه که در مورخ ۱۴۰۳٫۰۲٫۰۶ با موضوع بررسی راهبری کارخانه مولیبدن مجتمع مس سرچشمه برگزار شد. موضوعاتی که در این جلسه بررسی شدند شامل معرفی مدارهای کارخانه مولیبدن، اصلاحات صورت گرفته در خصوص ساخت بهینه مواد شیمیایی، تغییرات ایجاد شده در راستای کاهش باردرگردش ناشی از ریزشها و سریزها و خلاصه و جمعبندی بودند.

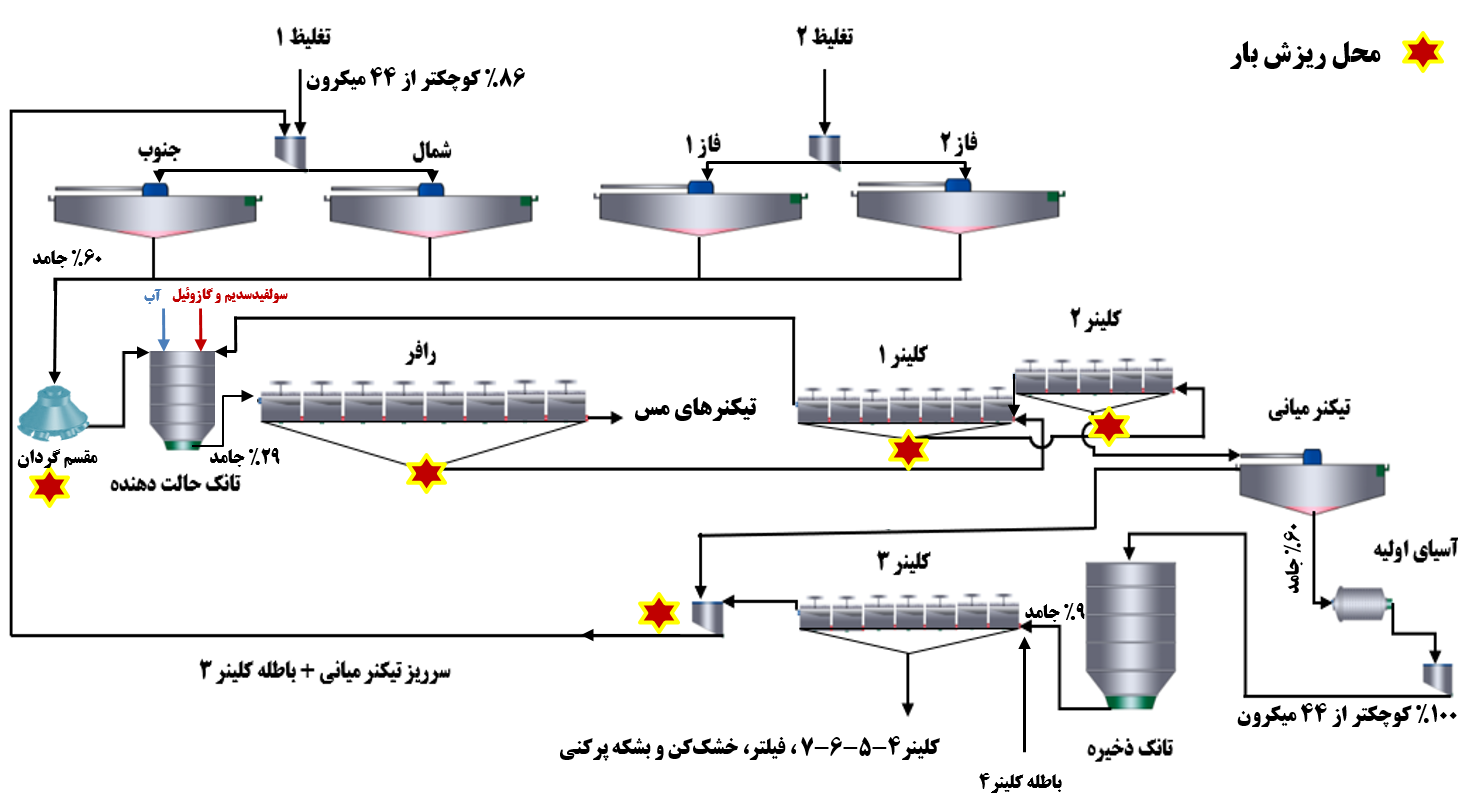

باتوجهبه شکل ۱ خوراک تیکنرهای مس – مولیبدن شمال، جنوب، فاز یک و فاز دو با ابعاد ۸۶% زیر ۴۴ میکرون از سمت تغلیظهای یک و دو تأمین میشود. ته ریز آنها با درصد جامد ۶۰ وارد کارخانه مولیبدن شده و توسط مقسم گردان بین چهار تانک حالتدهنده تقسیم میشود. پس از رقیقشدن مواد تا درصد جامد ۲۹ و اضافهشدن مواد شیمیایی گازوئیل و سولفید سدیم به آنها، بین چهار ردیف پرعیارکنی اولیه (رافر) تقسیم شده که باطله رافرها، باطله نهایی کارخانه را تأمین کرده و کنسانتره آنها ابتدا وارد چهار ردیف شستشوی اولیه (کلینر ۱) و سپس شستشوی ثانویه میشود. جهت افزایش دانسیته و دادن زمان ماند به مواد، سه تیکنر میانی وجود دارد که ته ریز آنها با درصد جامد ۶۰ وارد آسیای مدار باز شده و ابعاد آن تا ۱۰۰% زیر ۴۴ میکرون کاهش مییابند. به این مواد در تانک ذخیره دوباره زمان داده میشود تا ذراتی که قفلشدگی داشتند و سطح تازهای دارند، با مواد شیمیایی واکنش دهند و پس از ورود به دو ردیف کلینر ۳، باطله آن به ابتدای مدار (تیکنرهای مس – مولیبدن شمال و جنوب) برمیگردد و کنسانتره آن به کلینرهای ۴، ۵، ۶ و ۷، فیلترهای فشاری، خشککن و بشکه پرکنی میرود.

نقاط ستارهدار محلهایی هستند که ریزش بار وجود داشته و این مواد با هم مخلوط میشدند و یا توسط پمپ کفشور به مسیر اشتباهی انتقال داده میشدند که در ادامه به اقدامات صورتگرفته در راستای کاهش و رفع این مشکل اشاره خواهد شد.

شکل ۱: شمای کلی مدار کارخانه مولیبدن مجتمع مس سرچشمه

ساختمان مواد شیمیایی کارخانه مولیبدن سرچشمه

موارد شیمیایی مورداستفاده در این کارخانه عبارتاند از:

گازوئیل: به عنوان کمک کلکتور در شناورسازی مولیبدن مؤثر است.

سیانید سدیم: سیانید سدیم بازداشتکننده خوبی برای کالکوپیریت (در صورت اضافهکردن بیش از ۱۰۰ گرم بر تن) در pH بین ۸ تا ۱۱ میباشد.

هیدروکسید سدیم: جهت افزایش pH و کاهش و یا عدم تولید گاز سمی در زمان ساخت سیانید سدیم استفاده میشود.

سولفید سدیم: سولفید سدیم برای بازداشت کانیهای سولفیدی مس و پیریت استفاده میشود.

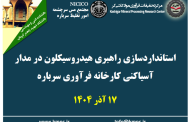

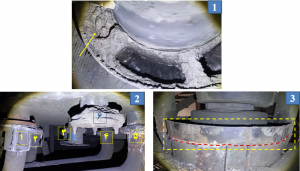

شکل ۲ بخشی از کارخانه مواد شیمیایی را نشان میدهد که براس ساخت سولفید سدیم تامین شده از دو نوع مایع و پرک تا اکتیوته مجموع ۱۰-۱۱ درصد است.

شکل ۲: ساخت سولفید سدیم در کارخانه مواد شیمیایی

شکل ۳ نشان دهنده دو منبع تامین سولفیدسدیم کارخانه است که مطابق جدول ۱ مشخص است که در گذشته سولفید سدیم مایع با اکتیویته پایینی ساخته میشده و کارایی لازم را نداشته است. پس از آزمایشات انجام شده مشخص شد که برای رسیدن به اکتیویته حدود ۸% باید با دانسیته ۱۱۲۰ کیلوگرم بر متر مکعب ساخته شود. پس از تبدیل و مقایسه داده ها تعیین گردید که ۶۳% از حجم تانک ساخت( حجم کل تانک برابر ۱۲۸۰۰ لیتر است) سولفید سدیم مایع و مابقی آن آب اضافه شود که این حجم معادل ۱٫۷ متر از ارتفاع کل تانک(۲٫۷ متر) است.

شکل ۳: نمایی از سولفید سدیم تامین شده کارخانه

جدول ۱ مقایسه اکتویته ساخته شده قدیم و جدید را نشان میدهد

اصلاح محل نصب سطحسنج تانک ساخت سولفید سدیم مایع

مراقبت کار جهت اضافهکردن سولفید سدیم مایع و آب باید سطح تانک را اندازهگیری کند. سطحسنج موجود روی تانک به دلیل نصب در محل اشتباه در ارتفاع از سطح تانک، عدد را با خطا نشان میدهد. ارتفاع این سطحسنج از ۱۸ به ۶۰ سانتیمتر افزایش پیدارکرد وکالیبراسیون آن انجام گرفت.(شکل۴)

شکل ۴: تغییرات صورت گرفته روی سطح سنج تانک ساخت سولفید سدیم مایع

میزان مصرف مواد شیمیایی

سولفید سدیم: مطابق نمودار شکل ۵ مشخص است که مصرف سولفید سدیم روندی سعودی داشته و به عدد طرح(۱۹٫۶۴ کیلوگرم بر تن) نزدیک شده است.

شکل ۵: نمودار مصرف سولفید سدیم در سال ۱۴۰۲

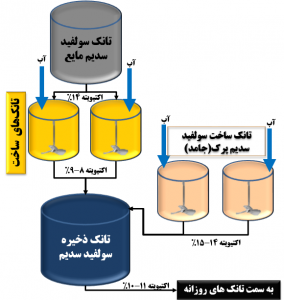

سیانید سدیم: همانطور که در نمودار شکل ۶ مشاهده میکنید، پس از اینکه به مدت ۳ماه از این ماده شیمیایی استفاده نشده بود، دوباره مصرف آن در کارخانه شروع گردیده است.

شکل ۶: نمودار مصرف سیانید سدیم در سال ۱۴۰۲

چالش سرریزشدن مخازن و بار در گردش ناشی از آن

شکل ۷ نمایانگر ریزش مواد در اثر سرریز شدن برخی از تانکها که در مدار ابتدایی مشخص شده بود، است.

شکل ۷: نمای سرریز شدن مواد از مخازن در کف کارخانه مولیبدن

اقدامات در راستای کاهش ریزش بار

الف: شناسایی نقاط ریزش بار و نصب لاندر برای هدایت سرریز باکسها

نصب لاندر برای انتقال سرریز مخزن کنسانتره کلینر یک به پمپ کفشور ۲ و جلوگیری از ترکیبشدن آن با باطله کلینر ۳ و همچنین انتقال سرریز تانک کنسانتره کلینرهای ۵ و ۷ به پمپ کفشو ۱ جهت ورود به تیکنرهای میانی صورت گرفت (شکل ۸) و شکل ۹ تغییرات ایجاد شده از تمیزشدن کف کارخانه نشان میدهد.

شکل ۸: شیر معیوب و محل اتصال آن

شکل ۹: نمایی از کغ کارخانه قبل و بعد از تغییرات

ب: کاهش نوسان درصد جامد و عیار با کاهش آب شستشو کف سایت و بار در گردش

بهعنوانمثال کنسانتره رافرها با درصد جامد ۲۰ زمانی که سرریز میشود، مراقبت کار برای شستن کف کارخانه آبروی آن میگیرد و درصد جامد آن کاهش میابد که این کار باعث کاهش عیار کلینرهای یک میگردد.

ج: دسترسی راحتتر واحد تعمیرات به تجهیزات و تسریع در رفع مشکلات

همچنین تغییرات ایجادشده سبب شد تا دسترسی پرسنل تعمیرات جهت رفع عیب و عملیات جهت پایش مدار، آسان و قابلامکان شود. (شکل ۱۰)

شکل ۱۰: نمایی از دسترسی آسان پرسنل بعد از تغییرات

د: اصلاح مقسم گردان

باتوجهبه تصاویر موجود در شکل ۱۱ مشخص است که مقسم گردان خوراک ابتدایی مدار، شش سوراخ خروجی دارد که تنها ۴ تا از آنها مورد استفاده است پس دو سوراخی که از زیر مسدود شده اند، باعث پر شدن و بیرون ریختن مواد از جلوی مقسم میشدند. اضافه کردن لبه ۱۰ سانتی متری به مقسم سبب اختلاف سطح بین لبه سوراخ ها و لبه مقسم شد و مواد در صورت پر شدن، به داخل سوراخ های کناری انتقال داده میشوند.

شکل ۱۱: اضافه کردن لبه ۱۰ سانتی متری به مقسم گردان

همچنین نصب روبند لاندر خوراکدهنده به مقسم گردان سبب شد تا مواد زمانی که به انتهای لاندر رسیدند دیگر به بیرون پرتاب نشوند. (شکل ۱۲)

شکل ۱۲: نصب روبند لاندر خوراک دهنده به مقسم گردان

و) نصب مخزن و پمپ رافر کانس ۵

طبق مدار شکل ۱۳ یک مخزن و پمپ به عنوان رافر کانس۵ جهت کاهش مقدار بار ورودی به مخازن ۱ تا ۴ کنسانتره رافرها نصب گردید و شکل ۱۴ این تغییرات را در محل نشان میدهد.

شکل ۱۳: مدار جمع آوری کنسانتره رافر ها

شکل ۱۴: نصب پمپ و مخزن رافرکانس ۵

ه) تغییر مسیر پمپ کفشو ۲ به مخزن خوراک کلینر ۱

پس از سرریزشدن مخزن کنسانتره رافرها، این مواد توسط پمپ کفشو به داخل این باکسها برگشت داده میشدند و باعث ادامه سرریزشدن باکس میشدند و مسیر دوم این پمپ، مواد را به کنسانتره کلینر ۱ ارسال میکرد که عملاً باعث حذفشدن یک مرحله فلوتاسیون (کلینر ۱) میشد. مسیر سومی به این پمپ اضافه شد و ازاینپس مواد به ابتدای کلینر ۱ انتقال داده میشوند. (شکل ۱۵)

شکل ۱۵: اضافه کردن مسیر سوم به پمپ کفشور ۲

ی) کنترل بارکشی از سلولها با:

۱- کاهش نیروی نظافت و اضافه کردن به مراقبت کاران شیفت

مجموعه کارای انجام شده باعث کمترشدن ریخت و ریزهای کف کارخانه و در نتیجه نظافتکردن آنها شد پس تعداد ۳ نیروی نظافت به شیفت جهت مراقبت کاری انتقال داده شدند.

۲- برگزاری کلاس انتقال تجربیات برای نیروهای کم تجربه

برای این نیروهای جدید و نیروهای کمتجربه گذشته، کلاسی برای انتقال تجربیات از افراد باتجربه کارخانه برگزار شد.

۳- اختیار دادن به مسئول و مراقبت کار جهت تنظیم شرایطی سلولها

باتوجهبه نوسان موجود در کارخانه مولیبدن، این اختیار به مراقبت کار و مسئول داده شد تا متناسب با شرایط موجود تصمیم بگیرد.

نتایج حاصل از تغییرات انجام شده

مطابق جدول ۲ تغییرات عیاری را در کنسانتره نهایی نشان میدهد که پیشرفت چشمگیری را داشته است.

جدول ۲:نتایج حاصل از تغییرات انجام شده و مقایسه دوره زمانی ۶ ماهه

خلاصه و جمعبندی

- با افزایش دانسیته سولفید سدیم مایع ساخته شده، اکتیویته آن از ۵ به ۸ درصد افزایش پیدا کرد.

- افزایش ۱۰ سانتیمتری ارتفاع مقسم گردان و نصب روبند لاندر خوراک دهنده آن باعث جلوگیری از ریزش بار در اطراف آن شد.

- در راستای کارکرد صحیح سطحسنج تانک ساخت سولفید سدیم، ارتفاع محل نصب آن ۴۲ سانتیمتر افزایش پیدا کرد.

- پس از شناسایی محلهای ریزش بار، لاندرهایی جهت هدایت صحیح آنها نصب شد.

- مجموع اقدامات صورتگرفته باعث کاهش بار در گردش، نوسان عیار و درصد جامد گردید همچنین باعث دسترسی راحتتر پرسنل به تجهیزات جهت پایش و رفع عیب شد.