این جلسه که در مورخ ۱۴۰۳/۰۱/۲۳ با موضوع بررسی عملکرد سلولهای ستونی کارخانه پرعیارکنی دو برگزار شد. موضوعاتی که در این جلسه بررسی شدند شامل معرفی مدار فلوتاسیون و سلول ستونی کارخانه پرعیارکنی دو، بررسی مشکلات سلول ستونی، و اقدامات انجام شده به منظور بهبود عملکرد سلولهای ستونی بودند.

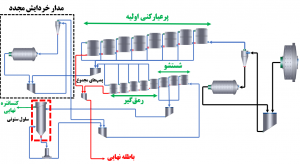

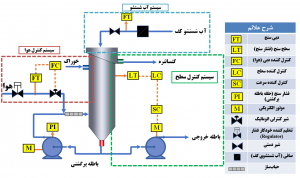

مدار فلوتاسیون کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه از دو فاز موازی ۱ و ۲ تشکیل شده که هر فاز به منظور دریافت پالپی با درصد جامد ۲۸ درصد و دانهبندی ۸۰ درصد زیر ۹۰ میکرون به ترتیب با ظرفیتهای اسمی و طراحی ۹۰۰ و ۱۰۳۵ تن بر ساعت طراحی شده است. طبق طراحی اولیه، سرریز هیدروسیکلونهای اولیه با دانهبندی ۸۰ درصد کوچکتر از ۹۰ میکرون، خوراک مدار فلوتاسیون را تأمین میکنند. مدار فلوتاسیون نیز مشابه مدار آسیاکنی اولیه از دو فاز ۱ و ۲ تشکیل شده که در هر فاز، هشت سلول پرعیارکنی اولیه، پنج سلول رمقگیر، سه سلول شستشو و یک سلول ستونی به عنوان بخش شستشوی مجدد قرار دارد. سلولهای پرعیارکنی اولیه از نوع مکانیکی، با حجم ۱۳۰ مترمکعب، سلولهای بخش شستشو و رمقگیر از نوع مکانیکی با حجم ۵۰ مترمکعب (مدل RCS50) و سلول ستونی به قطر ۴ متر و ارتفاع ۱۲ متر (مدلCISA400)، عملیات فلوتاسیون را انجام میدهند. برای خردایش مجدد مجموع کنسانتره پرعیارکنی اولیه-رمقگیر، در هر فاز یک آسیای گلولهای از نوع سرریز شونده به کار گرفته شده است. قطر آسیای هر دو فاز ۹۶/۳ متر است. طول آسیای فازهای ۱ و ۲ به ترتیب ۷۹/۵ متر و ۶۴/۵ متر با توان به ترتیب ۱۲۵۰ کیلووات و ۱۴۰۰ کیلووات هستند. هر آسیای خردایش مجدد در مدار بسته با دو خوشه هیدروسیکلون کار میکند. سرریز هیدروسیکلونهای ثانویه با دانهبندی ۸۰ درصد کوچکتر از ۳۸ میکرون، خوراک مدار شستشو را تأمین میکند (شکل ۱).

شکل ۱: مدار فلوتاسیون کارخانه پرعیارکنی دو

معرفی سلول ستونی

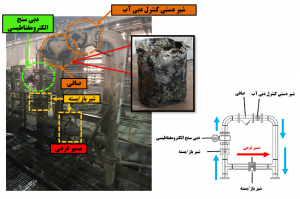

در کارخانه پرعیارکنی دو برای تولید کنسانتره نهایی کارخانه در مرحله پرعیارکنی نهایی در هر فاز از یک عدد سلول ستونی استفاده شده است. این سلولها از نوع ۱۲۰۰*CISA400 بوده و قطر آنها برابر با ۴ و ارتفاع آنها ۱۲ متر است. سلول ستونی از چهار بخش تشکیل شده است که بخش اول شامل پمپهای باطله خروجی (۲ عدد) و پمپ باطله برگشتی (۲ عدد) میباشند. وظیفه پمپهای باطله خروجی، خروج باطله از سلول و تامین بخشی از خوراک سلولهای مرحله شستشو میباشد. اما وظیفه پمپهای باطله برگشتی انتقال بخش دیگر باطله سلول به سمت حبابسازها جهت اختلاط بیشتر برای افزایش بازیابی میباشد که فشار پالپ در حلقه باطله برگشتی برابر با bar2 میباشد (شکل ۲).

شکل ۲: بخش اول سلول ستونی (پمپهای باطله خروجی و پمپهای باطله برگشتی)

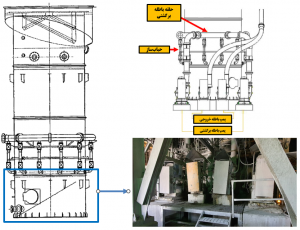

در بخش دوم سلوا ستونی سیستم حبابسازی قرار دارد که هر سلول دارای ۱۲ حبابساز میباشد. از این بخش تا بالایی ترین قسمت سلول ستونی توسط سه صفحه متقاطع، سلول به ۶ قسمت تقسیم شده است که در هر قسمت دو حبابساز وجود دارد و هوا از طریق این حبابسازها وارد سلول میشوند. نحوه کار سیستم حبابسازی به این صورت است که پالپ از حلقه پالپ باطله برگشتی با هوایی که از طریق شلنگ هوا وارد حبابساز میشود مخلوط شده و با ریز شدن حبابها و افزایش سطح خارجی امکان افزایش بازیابی از طریق اتصال ذرات باارزش با حبابهای ریز هوا میسر میگردد. در این سیستم، در بالا و پایین حبابساز دو عدد شیر نیشگونی جهت تعویض حبابساز بدون نیاز به تخلیه سلول ستونی تعبیه شده است. همچنین در شلنگ ورودی هوا به حبابساز یک شیر یکطرفه جهت جلوگیری از ورود پالپ به مسیر هوا تعبیه شده است (شکل ۳).

شکل ۳: بخش دوم و سوم سلول ستونی (سیستم حبابسازی)

بخش چهارم سلول ستونی شامل سیستم کنترل سطح، سیستم کنترل هوا، سیستم آبشستشو و لولههای خوراک ورودی به سلول میباشند که در ادامه به آنها پرداخته خواهد شد.

سیستمهای سلول ستونی

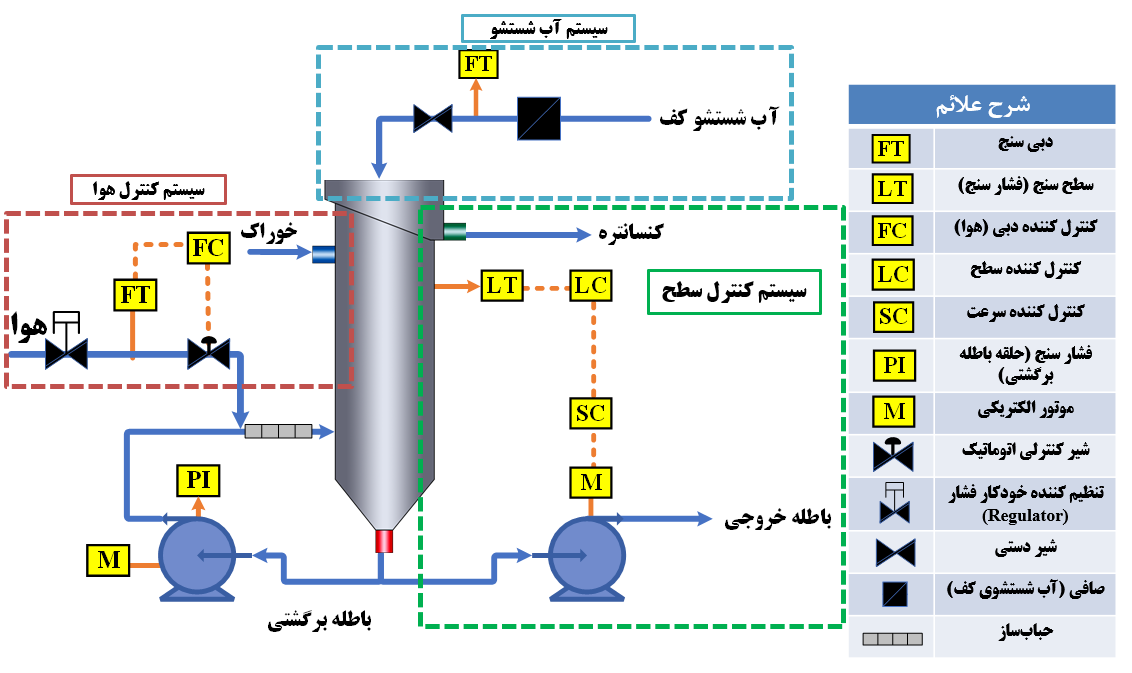

سلولهای ستونی کارخانه پرعیارکنی دو شامل سه سیستم کنترل سطح، کنترل هوا و آب شستشو میباشند. سیستم کنترل سطح وظیفه تنظیم ارتفاع کف با تغییر دور پمپ توسط پمپهای باطله خروجی را دارد که ارتفاع سطح پالپ توسط دو فشار سنج اندازه گیری شده و پس از مقایسه وضعیت موجود با نقطه مطلوب در قسکت کنترل کننده سطح، سیگنال مورد نظر جهت تغییر دور پمپ به قسمت کنترل کننده سرعت فرستاده میشود. سیستم کنترل هوا وظیفه تامین هوای سلول ستونی با دبی ۹۰۰-۸۰۰ متر مکعب بر ساعت و فشار bar 4 را دارد که از اجزای این سیستم کنترلی میتوان به یک دبی سنج، شیر کنترلی هوا، تنظیم کننده خودکار فشار و سه عدد فشارسنج جهت پایش وضعیت فشار اشاره کرد. سیستم آب شستشو وظیفه تامین آب شستشو با دبی ۷۰-۴۵ متر مکعب بر ساعت را دارد که از اجزای آن میتوان به یک دبی سنج، شیر دستی کنترل دبی و یک صافی جهت جلوگیری از ورود رسوب به روزنههای حلقههای دوش سیستم آب شستشو اشاره کرد(شکل ۴).

شکل ۴: اجزای سیستمهای سلول ستونی

بررسی وضعیت سیستم آب شستشو

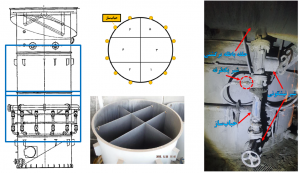

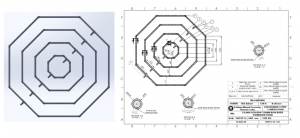

افزایش عیار کنسانتره نهایی زمانی ممکن است که از راهیابی ذرات بیارزش به کنسانتره نهایی جلوگیری شود. کاهش سهم ذرات بیارزش منجر به خالص شدن کنسانتره نهایی و افزایش عیار آن خواهد شد. جهت کاهش سهم ذرات بیارزش از آب شستشو استفاده میشود. وظیفه آب شستشو جلوگیری از راهیابی ذرات کمعیار و باطله به کنسانتره نهایی است و این کار با افزودن آب با دبی (۷۰-۴۵ متر مکعب بر ساعت) و فشار مناسب در جهت عکس شناوری حبابها انجام میشود تا ذرات با عیار کم که اتصال ضعیفتری به حباب دارند جداشده و از شناوری ذرات بیارزش نظیر سیلیس به صورت دنبالهروی جلوگیری شود. طبق طرح سیستم آب شستشوی کف سلول ستونی از ۴ حلقه هممرکز ۸ ضلعی تشکیل شده است که برای ثابت نگه داشتن فشار آب در هر حلقه، دو انشعاب آب متصل به هر حلقه در نظر گرفته شده است.

طی بررسی و پایشهای انجام گرفته مشخص شد که مدت زیادی است از مسیر فرعی این سیستم جهت انتقال آب شستشو استفاده میشود که از دلایل آن میتوان به خرابی شیر دستی کنترل دبی آب، رسوبگرفتگی صافی و خرابی دبی سنج و شیرهای باز/بسته اشاره کرد. جهت راهاندازی این سیستم سفارشات مربوط به اجزای معیوب انجام شده تا با نصب آنها بتوان جهت تنظیم دبی آب شستشو، از این سیستم استفاده کرد (شکل ۵). از مشکلات دوشهای سیستم آب شستشو میتوان به تنظیم نبودن فواصل بین دوشها، گرفتگی روزنههای دوشها و عدم پوشش تمام سطح سلول و برخورد جریانهای آب شستشو اشاره کرد (شکل ۶). در ادامه جهت حل این مشکلات نقشه مربوط به حلقههای دوش طبق طرح کارخانه طراحی که در این طرح با اصلاح زوایای پاشش و هندسه دوشها سفارش ساخت آن صادر شده است (شکل ۷).

شکل ۵: نمای سیستم آب شستشو

شکل ۶: وضعیت دوشهای سیستم آب شستشو

شکل ۷: طراحی حلقههای دوش سیستم آب شستشو طبق طرح

اقدامات انجام شده جهت استانداردسازی سلول ستونی

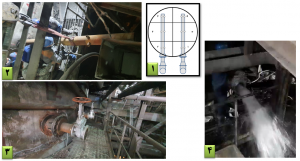

از سری اقدامات انجام شده در سیستم کنترل هوای سلول ستونی میتوان به تعویض فشارسنجهای و شیرهای معیوب قبل از آن جهت تعویض فشار سنج بدون نیاز به قطع هوا اشاره کرد (شکل ۸). هر سلول ستونی دارای دو لوله خوراکدهی در قسمت بالایی سلول میباشد که در هر لوله ۶ روزنه جهت ورود پالپ به سلول تعبیه شده است. از مشکلات این لولهها میتوان به گرفتگی دو روزنه آخر لوله اشاره کرد که باعث توزیع غیریکنواخت پالپ در سلول شده بود که برای رفع گرفتگی مراقبتکاران مجبور بودند تا با متوقف کردن سلول و پایین آوردن سطح توسط دیلم اقدام به رسوبزدایی روزنههای انتهایی کنند که این کار بسیار زمان بر بود. جهت رفع این مشکل لولههای خوراک سلول ستونی فاز ۲ اصلاح و به سمت بیرون سلول ستونی امتداد داده شدند؛ همچنین در انتهای این لولهها شیر تخلیه جهت تخلیه رسوبات نصب گردید. با این کار مراقبتکاران در صورت مشاهده تلاطم در سطح سلول میتوانند با باز کردن شیرهای تخلیه بدون نیاز به توقف سلول، به سرعت اقدام به رسوبزدایی سلول کنند (شکل ۸).

شکل ۸: تعویض فشارسنجهای سیستم کنترل هوا و شیرهای قبل از آن

شکل ۹: اصلاح لولههای خوراک سلول ستونی فاز ۲ و نصب شیر تخلیه در انتهای آن

کنسانتره سلول ستونی توسط ناوهای کناری و میانی سلول توسط یک لوله به سمت ناو منتهی به تیکنرهای مس-مولیبدن فاز ۲ منتقل میشوند که به دلیل رسوب گرفتگی این لوله، کنسانتره از بالا به سمت حبابسازها و پمپها ریزش میکند که باعث خرابی این تجهیزات میشود. جهت رفع این مشکل در فاز ۲، این لوله با ناو تعویض و در فاز ۱ یک کانال در وسط لوله تعبیه شد تا با امکان بررسی وضعیت رسوب و رسوبزدایی مسیر بدون نیاز به باز کردن اتصالات لوله، از ریزش کنسانتره از بالای سلول جلوگیری شود (شکل ۱۰ و ۱۱).

شکل ۱۰: نصب کانال در مسیر لوله کنسانتره سلول ستونی فاز ۱

شکل ۱۱: نصب ناو به جای لوله در مسیر انتقال کنسانتره سلول ستونی فاز ۲

از مشکلات دیگر سلول ستونی رسوب گرفتگی بدنه آن میباشد که این عامل علاوه بر کاهش حجم مفید سلول و تاثیر بر زمان ماند مواد، در صورت کنده شدن رسوبات و ورود آنها به حبابسازهای سیستم حبابسازی، حبابساز ها گرفته شده و در نهایت هوای کافی وارد سلول نخواهد شد. جهت برطرف کردن این مشکل سلول ستونی فاز ۲ به صورت کامل رسوبزدایی، سندبلاست و رنگآمیزی شد (شکل ۱۲).

شکل ۱۲: نصب ناو به جای لوله در مسیر انتقال کنسانتره سلول ستونی فاز ۲

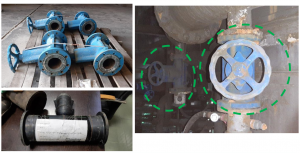

در ادامه جهت امکان تعویض حبابسازهای معیوب در سیستم حبابسازی، شیرهای نیشگونی در بالا و پایین سلولهای ستونی هر دو فاز به طور کامل تعویض و سرویس شدند (شکل ۱۳). و همچنین جهت جلوگیری از ریزش مواد بر روی سیستم حبابسازی به صورت آزمایشی یک صفحه محافظ در بالای یک حبابساز نصب گردید (شکل ۱۴).

شکل ۱۳: سرویس و تعویض شیرهای دوطرف حبابساز

شکل ۱۴: نصب آزمایشی محافظ روی شیرهای نیشگونی جهت جلوگیری از ریزش مواد