مدار تولید کنسانتره خطوط ۵، ۶ و۷ از چهار بخش خردایش اولیه، جدایش، آبگیری و خردایش نهایی (واحد افزایش عدد بلین) تشکیل شده است. مطابق با شکل ۱ محصول آسیای گلولهای ابتدا وارد چهار جداکننده مغناطیسی تر شدت متوسط (مرحله کوبر) میشود؛ هدف این بخش، جدا کردن ذرات فاقد خاصیت مغناطیسی و ارسال آنها به باطله نهایی است. کنسانتره جداکننده مرحله کوبر که حاوی ذرات با خاصیت مغناطیسی کم تا زیاد است، برای طبقهبندی به هیدروسیکلون منتقل میشود. تهریز هیدروسیکلون (ذرات درشت و قفلشده) برای رسیدن به درجه آزادی مطلوب به آسیای گلولهای برگردانده میشود و سرریز هیدروسیکلون به جداکنندههای مغناطیسی پرعیارکنی اولیه ارسال میشود. در این مرحله، از سه جداکننده مغناطیسی تر با شدت پایین استفاده شده است. کنسانتره این بخش برای رسیدن به عیار مدنظر، وارد سه جداکننده مغناطیسی تر شدت پایین (مرحله شستشو) میشود. کنسانتره مرحله شستشو برای سولفورزدایی وارد سلولهای فلوتاسیون میشود. روش فلوتاسیون در این کارخانه، از نوع فلوتاسیون معکوس است. یعنی سولفور شناور میشود و مواد با ارزش (کنسانتره آهن) بهعنوان باطله از آخرین سلول خارج میگردد. باطله مراحل پرعیارکنی اولیه و شستشو و نیز بخش شناورشده مرحله فلوتاسیون، به عنوان باطله نهایی به تیکنر ارسال میشود. کنسانتره آهن پس از رسیدن به حد مجاز عیار سولفور، برای آبگیری و ارسال به فیلترهای نواری ابتدا وارد سه جداکننده مغناطیسی تر شدت پایین میشود. کنسانتره این بخش به عنوان کنسانتره نهایی به سمت فیلترهای نواری ارسال میشود و باطله نیز برای جلوگیری از هدرروی مواد باارزش و نیز تأمین درصد جامد خوراک جداکنندههای مغناطیسی مرحله کوبر به مخزن محصول آسیا باز میگردد.

شکل۱: مدار جدایش خطوط ۵، ۶ و ۷ تولید کنسانتره شرکت گلگهر

پس از مطالعه دستورالعملهای راهبری، به شناخت عوامل تاثیر گذار بر عملکرد تجهیزات پرداخته میشود. در همین راستا، عوامل مختلفی که ممکن بود بر عملکرد جداکننده مغناطیسی استوانه تر این مرحله تاثیر داشته باشند، روزانه به صورت کیفی و کمی اندازهگیری شدند. در نهایت، عواملی که بیشترین تأثیر را بر عملکرد جداکننده مغناطیسی استوانهای تر داشتند، مشخص گردید.

در حال حاضر چالشهای اصلی جداکنندههای مغناطیسی مرحله پیشپرعیارکنی خطوط ۵، ۶ و ۷ را میتوان در دو عامل درصد راهیبابی مواد مغناطیسی به باطله و آمپرکشی بالای آنها خلاصه کرد. درصد جامد بالای خوراک ورودی به این مرحله را به عنوان دلیل اصلی این دو چالش عنوان کرد. به هین دلیل نمونهگیری از مجرای خوراک ورودی به کوبر۱ و ۴ خط ۶ جهت بررسی وضعیت درصد جامد ورودی به جداکننده و مقایسه آن با درصد جامد مطلوب طبق طراحی اولیه (۳۵درصد) طی ۲ ساعت و با فواصل زمانی ۵ دقیقه انجام شد که به ترتیب میانگین ۵۲ و ۴۸ درصد با انحراف معیار۴/۲ و ۳/۸ به دست آمد.

شکل ۲ محل نمونهگیری جداکننده مغناطسی تر مورد استفاده در خطوط ۵، ۶ و ۷ را نشان میدهد. پس از مطالعه دستورالعملهای راهبری، به شناخت عوامل تاثیر گذار بر عملکرد تجهیزات پرداخته شد. در همین راستا، نمونهگیری از خوراک ورودی به جداکنندههای مغناطیسی مرحله پیشپرعیارکنی به وسیله ظرف استاندارد یک لیتری انجام شد. هر جداکننده توسط ۲ لوله به قطر ۱۰ اینچ از مقسم این مرحله خوراکدهی میشود؛ در شرایط معمول کارخانه اضافهسازی آب تنها در مقسم بوده و درصد جامد ورودی به هر کدام از جداکنندهها یکسان است.

شکل۲: محل نمونهگیری از خوراک ورودی به جداکننده

در حال حاضر رقیقسازی خوراک ورودی به مرحله کوبر از آب برگشتی تیکنر که توسط انشعابی از تانک هوایی (مخزن آب موجود در کارخانه) به داخل مقسم این مرحله اضافه میشود انجام شده و در زمان نمونهگیری دبی این آب در حداکثر مقدار خود تنظیم شد.

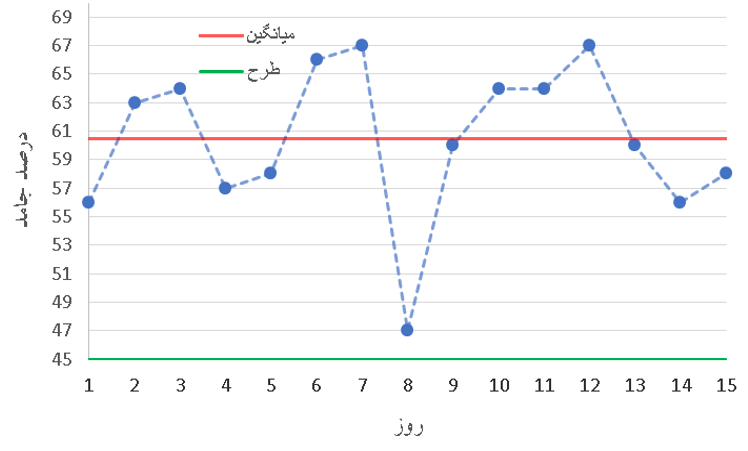

نتایج نمونهگیریهای انجام شده جهت پایش وضعیت درصد جامد ورودی به جداکننده های مغناطیسی تر مرحله پیشپرعیاکنی اولیه (کوبر) در شکل۳ آورده شده است. بالا بودن بیش از حد درصد جامد خوراک ورودی به جداکنندههای این مرحله با توجه به میانگین و انحراف معیار که به ترتیب برابر با ۶۰/۵ و ۱۰/۴ هستند در مقایسه با مقدار استاندارد و مطابق طرح (۴۵ تا۳۰) قابل مشاهده است. از آنجایی که آب اضافه شده در مقسم در حالت عادی پاسخگوی کاهش درصد جامد نبوده و دارای نوسان است؛ بنابراین نیاز به افزایش آب جهت کاهش درصد جامد تا حد مطلوب ۳۵ درصد به همراه یکسانسازی آن در جداکنندهها است.

شکل۳: بررسی درصد جامد خوراک ورودی جداکنندههای مغناطیسی مرحله کوبر

افزایش بیش از حد درصد جامد خوراک ورودی به جداکنندههای مغناطیسی تر، اصلیترین عامل آمپرکشی بالای تجهیز و توقف آن به عنوان مهمترین چالش این مرحله بوده است. توقفات ناشی از آمپرکشی بالا باعث نیاز به شستشوی جداکننده، تعویض استوانه و رفع انسداد لولههای خوراک آن به دلیل گرفتگی میشود. درصد جامد بالا به دو دلیل سبب افزایش آمپر میشود؛ حرکت سخت پالپ ورودی و تجمع آن در وان جداکننده که مرور زمان اجازه حرکت و چرخش راحت استوانه را سلب کرده و باعث بالا رفتن آمپر میشود، این مورد اگر در کنار خرابی سیستم شستشوی سطح استوانه نیز قرار بگیرد گلگرفتگی سطح استوانه را به دنبال خواهد داشت که به علت سنگین شدن آن به مرور افزایش آمپرکشی و توقف تجهیز را به دنبال دارد.

شکل۴: گلگرفتگی سطح استوانه جداکننده مغناطیسی تر

به منظور کاهش درصد جامد خوراک ورودی به جداکنندههای مرحله کوبر لازم به اضافهکردن آب با توجه به فرآیندهای پایین دست است. به همین جهت میزان آب رقیقسازی اضافه شده در مخزن ۳ که در زیر آسیای گلولهای قرار دارد و خوراک ورودی به مقسم مرحله کوبر را تامین میکند از ۷۰ به ۹۰ درصد افزایش داده شد که سرریز این مخزن را به دنبال داشت. مشابه رقیقسازی فوق برای مقسم این مرحله نیز انجام شد. مقسم مرحله پیشپرعیار کنی خطوط ۵، ۶ و ۷ دارای حجم ۱۲/۵ مترمکعب و از یک انشعاب آب برگشتی تیکنرهای باطله که در تانک هوایی خطوط تجمع مییابد، بهره میبرد. به جهت رقیقسازی خوراک ورودی به هر چهار جداکننده این مرحله، درصد آب ورودی به مقسم از ۸۰ به ۱۰۰ افزایش یافت که به دلیل نوسان و تناژ بالای خوراک ورودی به این مرحله به طور مداوم سرریز دیده میشد (شکل۵).

شکل۵: سرریز مقسم مرحله پیشپرعیارکنی (کوبر)

پس از این که افزایش آب در نقاط یاد شده پاسخگو رفع مشکل نبوده و مشکلات جدیدی نیز ایجاد کرد، طرح جدیدی به جهت کاهش درصد جامد خوراک ورودی به جداکنندههای مغناطیسی مرحله کوبر با توجه به پیشنهادات اضافهسازی آب علاوه بر آب موجود توسط شرکت گهرروش داده شد. این طرح شامل اضافهکردن انشعاب آب جدید از تانک هوایی به پشت هر کدام از جداکنندهها و دقیقا در بین لولههای خوراک آنها در نظر گرفته شد.

اجرای طرح با چالشهایی از قبیل نبود فضای کافی و مسیر مناسب لولهکشی همراه بود. به همین منظور از لولهای با قطر ۱۰ اینچ که به طور مستقیم به مقسم اضافه میشود استفاده شد و انشعابهای آب مورد نظر برای هر چهار کوبر از این لوله گرفته شد، این کار نبود فضای کافی برای لولهکشی تک به تک جداکنندهها را برطرف کرد. شکل ۶ نمایی از انشعاب جدید آب به مرحله کوبر را نشان میدهد.

شکل۶: اضافهسازی آب در جعبه خوراک جداکننده مغناطیسی ۱ خط ۶

درصد جامد بالای پالپ در جداکنندههای مغناطیسی سبب دلمه شدن و گیر افتادن ذرات باارزش در میان ذرات باطله میشود. این اتفاق در زمان جذب مواد مغناطیسی با ارزش توسط آهنربای دائمی با شدت میدان ۲۴۰۰ تا ۲۹۰۰ گاوس بر روی سطح استوانه باعث میشود بخشی از مواد باطله جذب و به کانال تخلیه کنسانتره راه پیدا کنند. از طرفی قسمت باارزش که در بخش زیرین سطح پالپ قرار دارد به دلیل جدا نشدن و فشردگی بالا فرصت جذب به سطح استوانه را از دست میدهند و میزان مواد مغناطیسی راه یافته به باطله را افزایش میدهد.

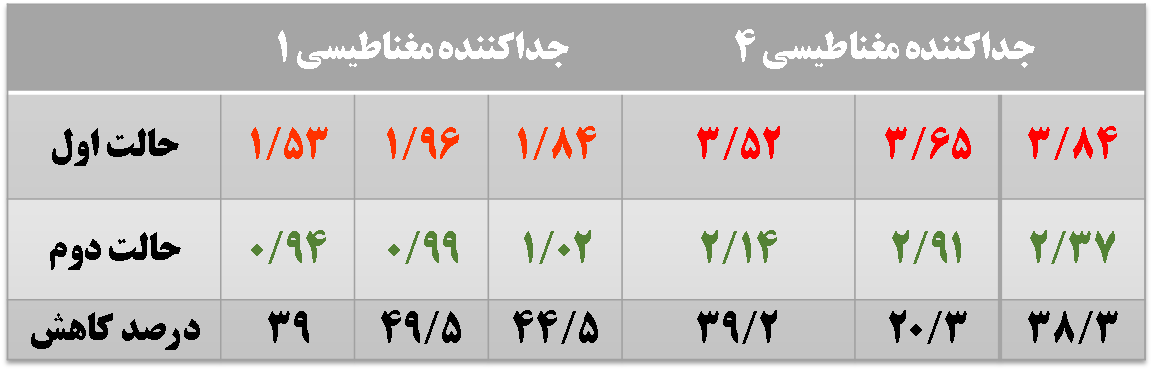

با توجه به قرار گرفتن درصد جامد خوراک بخش کوبر در محدوده بیش از ۶۰، میزان مواد مغناطیسی راه یافته به باطله و تاثیر رقیقسازی پالپ ورودی مورد بررسی قرار گرفت. نتایج حاصل از نمونهگیری و آزمایشهای لوله دیویس انجام شده بر روی باطله جداکنندههای ۱ و۴ خط ۶ به طور میانگین حاکی از وجود ۰/۲۲ ± ۱/۷۸ درصد مواد مغناطیسی در باطله جداکننده اول و ۰/۶±۳/۴۳ درصد برای جداکننده چهارم بود. این در حالی است که بعد از اعمال رقیقسازی خوراک ورودی این مقادیر به ترتیب به ۰/۰۴±۰/۹۸ و۰/۴±۲/۴۷رسید. جدول ۱ نمونهای از نتایج آزمایش لوله دیویس برای نمونههای گرفته شده تحت دو حالت زیر را نشان میدهد.

حالت اول: اضافه شدن آب تنها در مقسم (مطابق با شرایط معمول و گذشته کارخانه)

حالت دوم: آب رقیقساز در مقسم + آب رقیقساز در جعبه خورک جداکنندههای مغناطیسی تر

جدول۱: نتایج حاصل از آزمایش لوله دیویس بر روی باطله جداکننده های ۱ و ۴ خط ۶

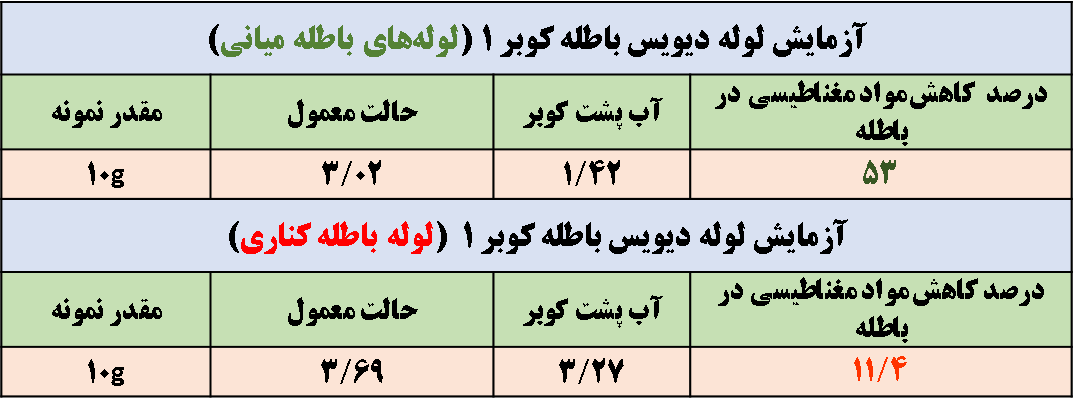

به مرور زمان نشست مواد در جعبه خوراک جداکنندههای مغناطیسی باعث میشود که خوراکدهی به طور یکنواخت به زیر استوانه صورت نگیرد و تجمع مواد در قسمتهایی از وان (غالبا در مرکز) بیشتر از سایر نقاط باشد؛ به همین دلیل پس از اضافهسازی آب رقیقساز جدید در وسط جعبه خوراک احتمال این که تاثییرات ناشی از آن به طور قابل توجهی در میانه وان و دو مجرای خروجی باطله میانی مشهود باشد وجود دارد. به همین منظور نمونهگیری از دو لوله باطله میانی و کناری به طور همزمان در حالت باز بودن انشعاب آب در جعبه خوراک برای دو جداکننده از خط ۶ و ۷ انجام شد. نتایج نشان از تاثیر بالای محل اضافهکردن آب بر کاهش میزان راهیابی مواد مغناطیسی به باطله در دو مجرای باطله میانی در مقایسه با دو مجرای باطله کناری دارد. جدول۲ و ۳ نتایج آزمایش لوله دیویس نمونههای گرفته شده از باطله جداکنندههای چهار خط ۶ و یک خط ۷ را برحسب شرایط و محل نمونهگیری مشخص میکند.

جدول۲: نتایج نمونهگیری از مجاری باطله کناری و میانی کوبر چهار خط ۶

جدول۳: نتایج نمونهگیری از مجاری باطله کناری و میانی کوبر یک خط ۷

همانطور که نتایج آزمایش لوله دیویس نشان داد، تفاوت چندانی در کاهش مواد مغناطیسی در لولههای باطله کناری مشاهده نشده و لازم است توزیع آب به طور یکنواخت در جعبه خوراک صورت بگیرد؛ به همین منظور اضافهسازی آب در سه نقطه از جعبه خوراک جداکنندههای مرحله کوبر مد نظر قرار گرفت. اجرای این طرح در دو جداکننده مغناطیسی ۲ و۳ خط ۶ انجام شد. نبود فضای کافی جهت تقسیم انشعاب آب در سه نقطه به همراه مشکلاتی که در زمان توقف خط و تعویض لولههای خوراک، استوانه و شستشوی وان ایجاد میشود اصلیترین چالشهای این مورد را شکل میدهند؛ با این وجود لولهکشی و توزیع آب در سه نقطه از جعبه خوراک مطابق با شکل۷ انجام و مشکل راهیابی مواد مغناطیسی به باطله از مجاری کناری نیز بر طرف شد.