این جلسه در مورخه ۱۹ بهمن برگزار شد که به بررسی، پایش و استاندارسازی راهبری تیکنرهای باطله و سیستم فلوکولانتسازی خطوط ۵، ۶ و ۷ پرداخته شد.

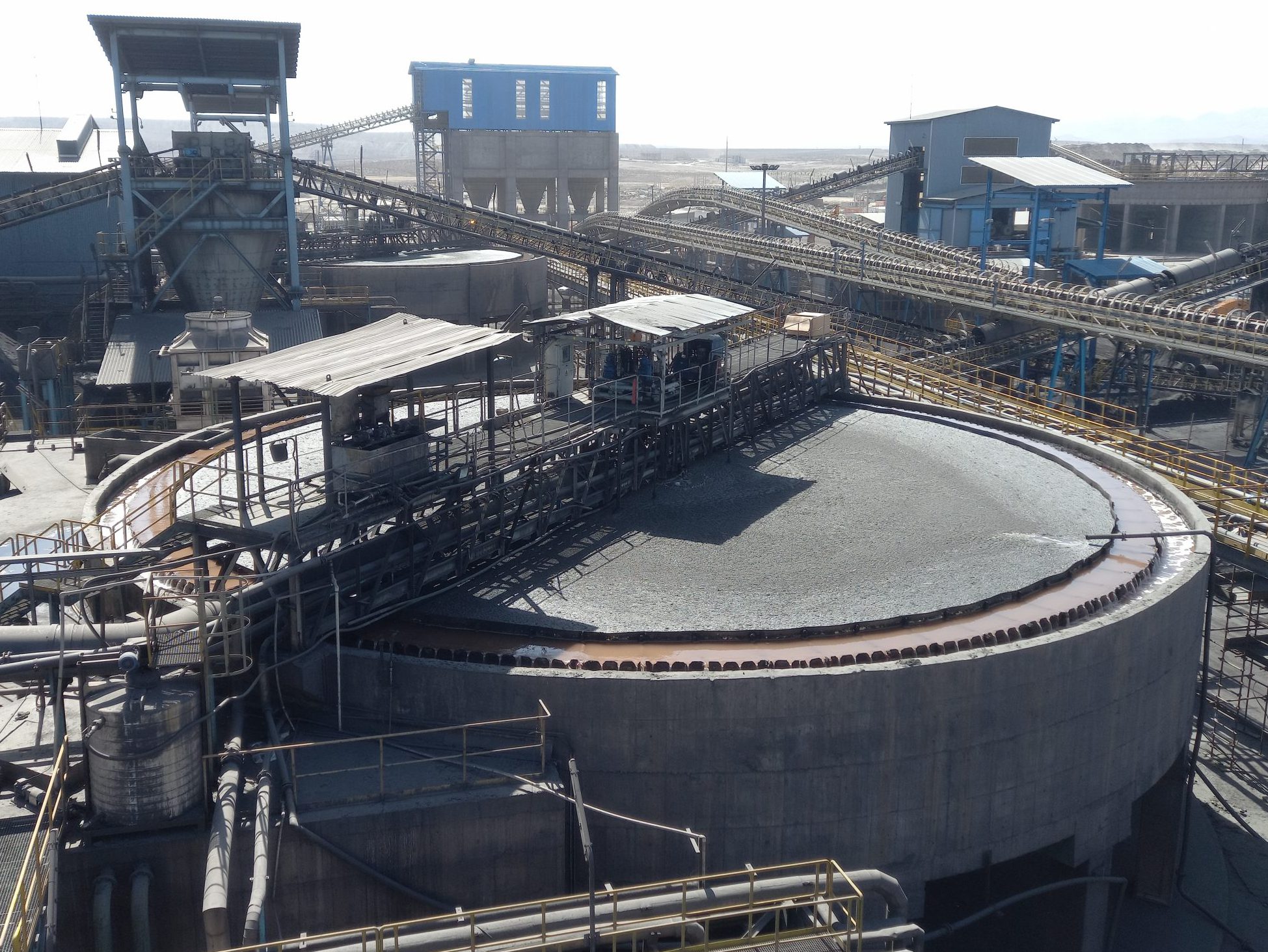

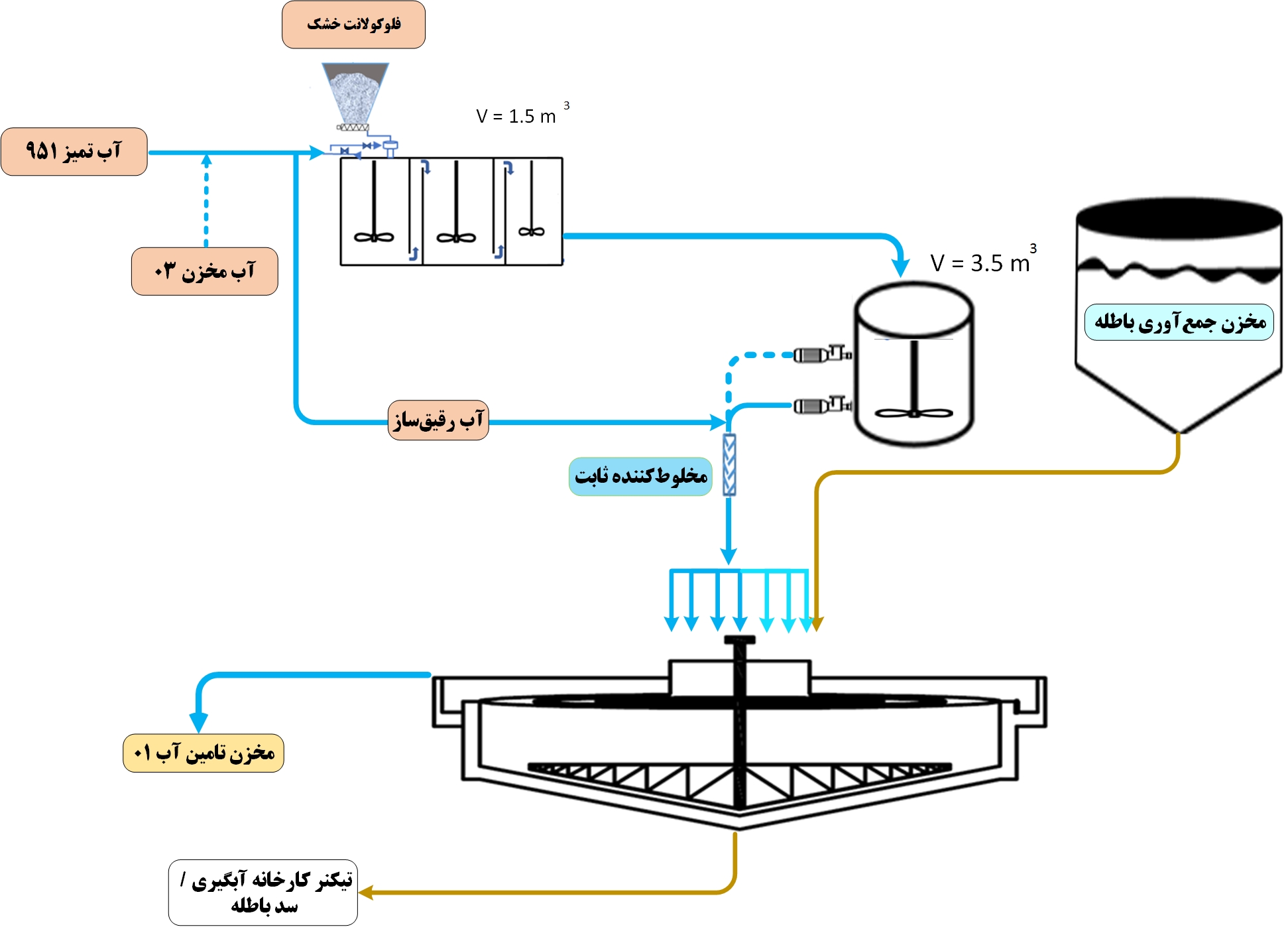

در ابتدا مدار آبگیری از باطله خطوط ۵، ۶ و ۷ گل گهر معرفی شد. خطوط تولید کنسانتره ۵، ۶ و ۷ موازی و مشابه هستند که در انتهای مدار هر خط، یک تیکنر نرخ بالا با قطر ۲۸ متر جهت آبگیری از باطله وجود دارد. خوراک ورودی تیکنر از جداکنندههای مغناطیسی مرحله پیش پرعیار کنی، پرعیارکنی اولیه و پرعیارکنی نهایی و باطله مرحله فلوتاسیون با درصد جامد ۴ الی ۶ درصد وارد چاهک خوراک دهی میشود. سرریز تیکنر وارد مخزن تامین آب برگشتی شماره ۰۱ (WB01) شده و جهت استفاده در مدار بازگردانده میشود.

ته ریز تیکنر با درصد جامد ۵۰ درصد طبق طرح قدیم به سد باطله راه مییافت اما در طرح توسعه با یک مرحله رقیق سازی با درصد جامد ۱۲ الی ۱۴ درصد وارد تیکنر باطله کارخانه آبگیری شده و که سرریز آن با ورود به ناحیه مخازن تامین آب ۹۵۱ دوباره به مدار بازگردانده شده و ته ریز آن با درصد جامد ۶۵ درصد وارد فیلترهای فشاری ۶ گانه میشود. آب فیلتریت به چاهک خوراک دهی تیکنر مرکزی بازگردانده شده و کیک خروجی آن با رطوبت ۸ تا ۱۵ درصد راهی دپو باطله میشود (شکل ۱).

شکل ۱: مدار آبگیری باطله خطوط ۵، ۶ و ۷ تولید کنسانتره شرکت گلگهر

شکل ۱: مدار آبگیری باطله خطوط ۵، ۶ و ۷ تولید کنسانتره شرکت گلگهر

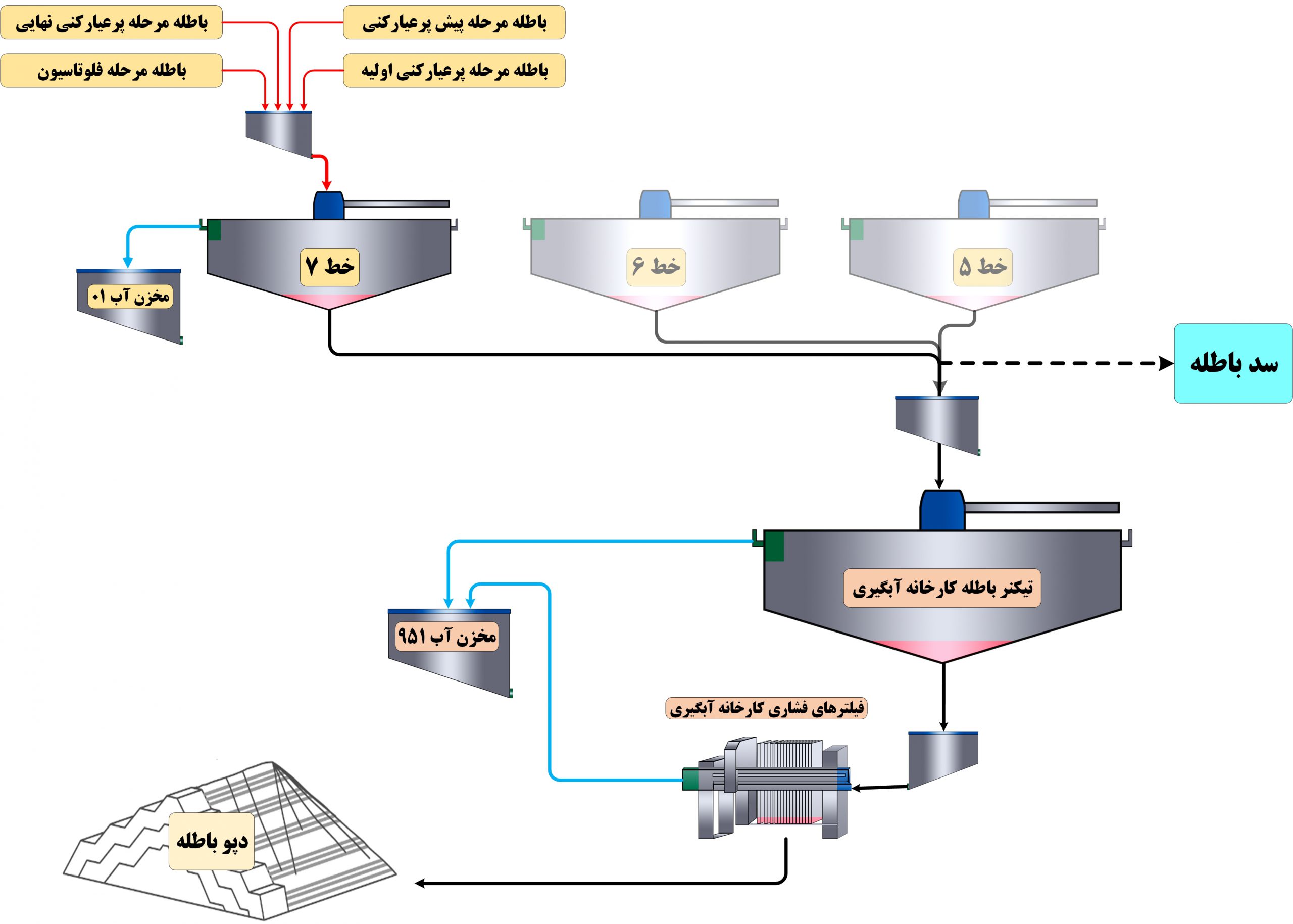

شرح اجزای تشکبل دهنده سیستم ساخت فلوکولانت در خطوط ۵، ۶ و ۷ از جمله مخزن و قیف خوراکدهی فلوکولانت خشک، مارپیچ و مجرای ریزش فلوکولانت خشک، انشعابات آب موجود برای سیستم ساخت فلوکولانت، مخزن اولیه سهگانه، مخزن ثانویه و پمپ تزریق فلوکولانت مطابق شکل ۲ صورت گرفت.

شکل ۲: اجزای تشکبلدهنده سیستم ساخت فلوکولانت

شکل ۲: اجزای تشکبلدهنده سیستم ساخت فلوکولانت

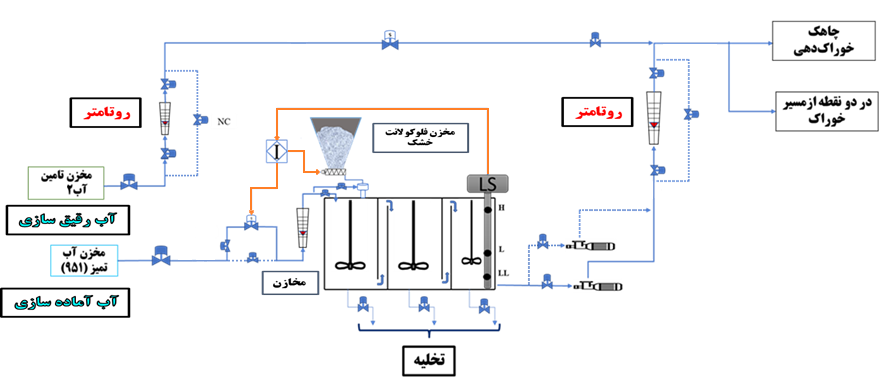

طبق طرح اولیه سیستم فلوکولانت سازی بدین گونه بوده است که فلوکولانت خشک از مخزن فلوکولانت خشک (قیف ۰/۰۴۵ مترمکعبی) توسط خوراک دهندهی مارپیچی وارد مخازن ۳ گانه به ظرفیت ۱/۵ مترمکعب میشده و بعد از آماده سازی با دو پمپ مارپیچی در ۴ نقطه به چاهک و ۲ نقطه در مسیر اضافه میشده است.

در این سیستم از دو آب آماده سازی برای ساخت فلوکولانت و آب رقیق سازی بدون وجود استاتیک میکسر (مخلوط کننده ثابت) برای افزایش رقت فلوکولانت تزریقی استفاده میشده است.

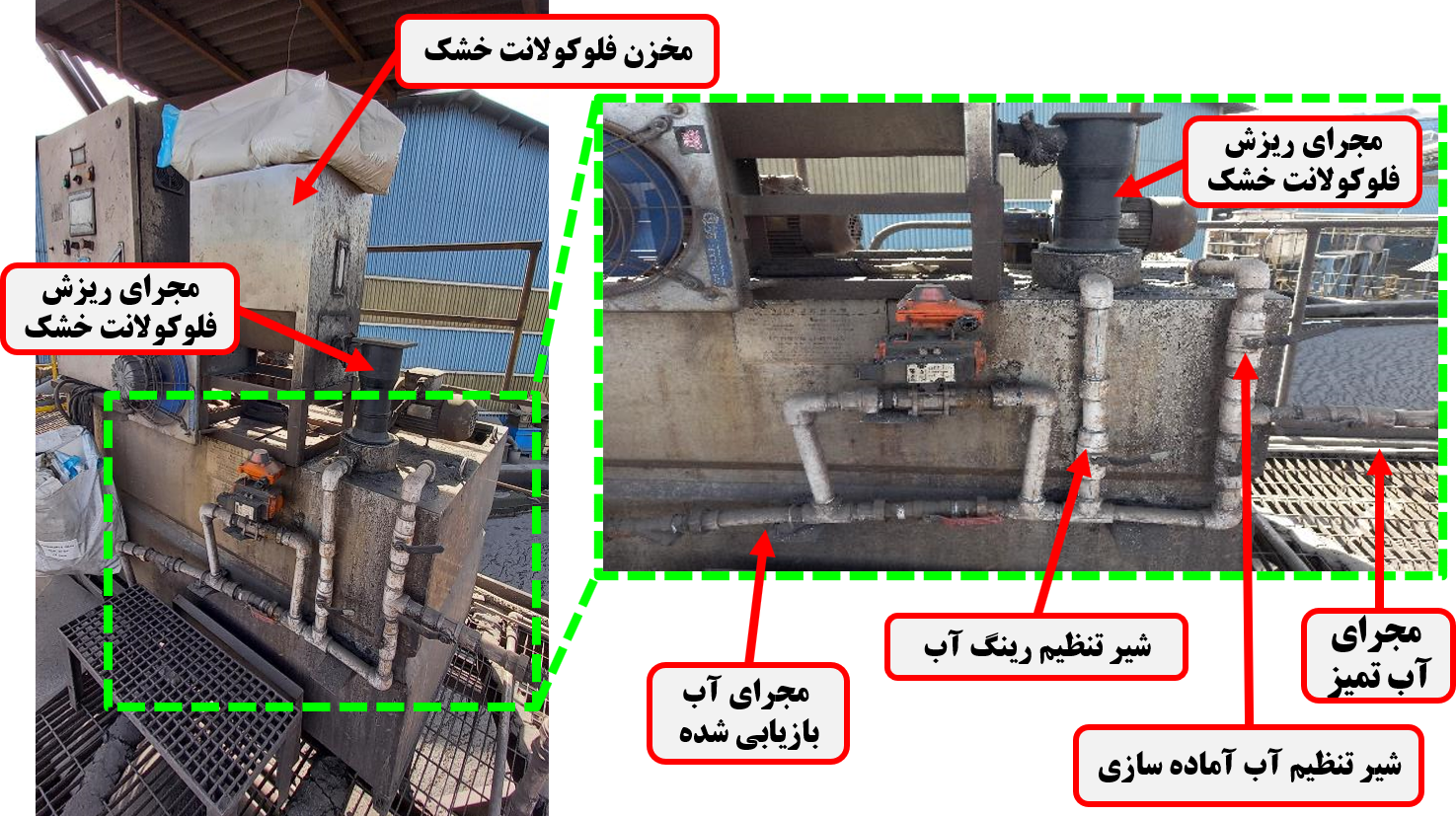

در این سیستم تجهیزات ابزار دقیقی مثل روتامتر (دبی سنج ثابت) برای کنترل دبی آب، Level switch (کنترل کننده سطح) در بخش سوم ایم مخزن بطوریکه وقتی سطح به بیشینه تعریف شده ( ۸۵ درصد) در داخل مخزن میرسد، به صورت همبند آب آماده ساز و خوراک دهندهی مارپیچی را قطع میکند و همین طور وقتی سطح به کمینه ( L=35% ) میرسد دستور به وصل شدن آب آماده ساز و خوراک دهندهی مارپیچی میداد و همچنین یک سطح پایین دیگر نیز در نظر گرفته شده (۱۵ درصد) که باید با پمپ های تزریق فلوکولانت در یک مدار قرار گیرند. همین طور استاتیک میکسر (مخلوط کننده ثابت) برای افزایش رقت فلوکولانت تزریقی قابل استفاده بوده که طی مرور زمان این تجهیزات به علت عدم دانش کافی و کنترل و نگهداری نامناسب از سیستم حذف شدهاند (شکل ۳).

شکل ۳: شماتیک مدار سیستم ساخت فلوکولانت طبق طراحی اولیه

شکل ۳: شماتیک مدار سیستم ساخت فلوکولانت طبق طراحی اولیه

در طرح فعلی سیستم فلوکولانت سازی، راهبری مقادیر تزریق آب و فلوکولانت در تمامی مراحل به صورت دستی انجام پذیر است و بدین شکل فلوکولانت آمادهسازی شده از طریق تزریق فلوکولانت خشک (قیف ۰/۰۴۵ مترمکعبی) توسط خوراک دهندهی مارپیچی به مخازن ۳ گانه به ظرفیت ۱/۵ مترمکعب و آب آماده سازی که به صورت دستی کنترل میشود ساخته شده و وارد مخزن ثانویه برای ذخیره سازی شده و از آنجا با یک پمپ مارپیجی در ۴ نقطه به چاهک اضافه میشود.

در سیستم فعلی تمامی تجهیزات کنترلی نظیر سطحسنج مخازن، روتامتر و سیستم کنترلی همبند قطع یا وصل عملیات ساخت و تزریق فلوکولانت وجود ندارد و هیچگونه کنترلی در زمینه ساخت و تزریق وجود ندارد. همچنین در سیستم جدید اضافه شدن مخلوط کننده ثابت (استاتیک میکسر) و یک پمپ پشتیبان قابل مشاهده است (شکل ۴).

شکل ۴: شماتیک فعلی مدار سیستم ساخت فلوکولانت

شکل ۴: شماتیک فعلی مدار سیستم ساخت فلوکولانت

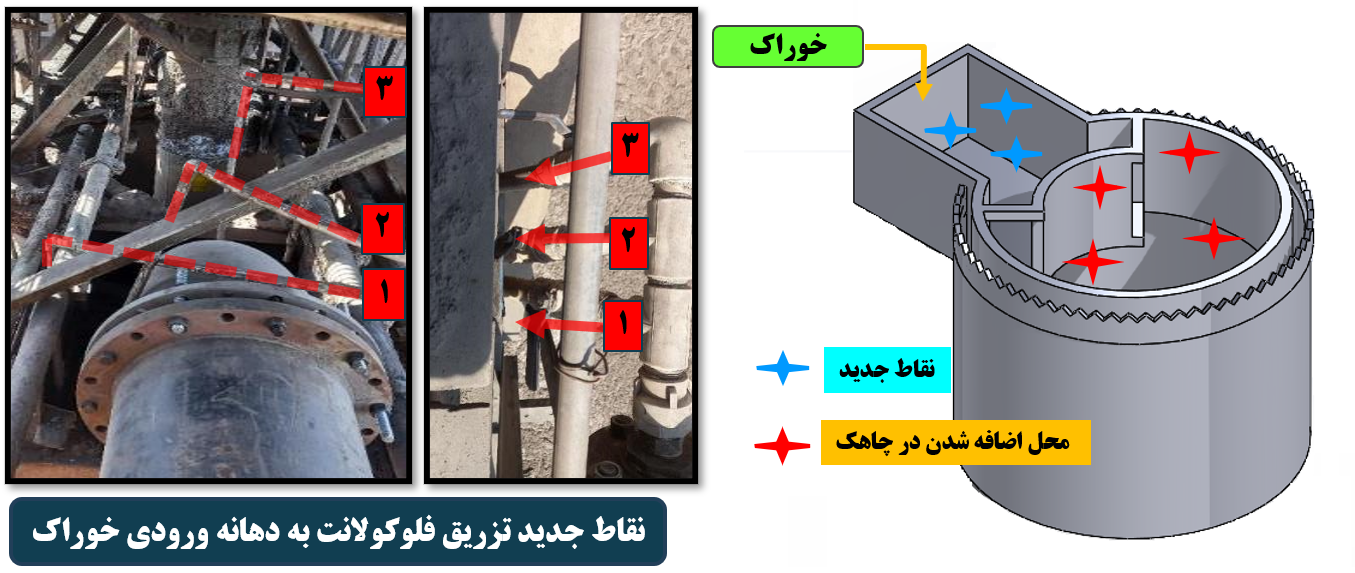

طبق طرح اولیه کارخانه، جهت اختلاط بهتر فلوکولانت با پالپ ورودی، فلوکولانت در دو نقطه از مسیر، به خوراک اضافه میشده است که با تغییر بخشی از لوله ۲۴ اینچی خوراکدهی، مجرایی جهت اضافه شدن فلوکولانت در مسیر ایجاد نشده است و نقاط یاد شده قابل استفاده نیست.

جهت بهبود عملکرد تیکنر و جلوگیری از کدورت سرریز تیکنر، تعداد نقاط اضافه شدن فلوکولانت افزایش یافت. به همین منظور، سه نقطه قبل از ورود مواد به چاهک در دهانه ورود چاهکاضافه گردید. (شکل ۵)

شکل ۵: موقعیت نقاط تزریق فلوکولانت به خوراک ورودی تیکنر

شکل ۵: موقعیت نقاط تزریق فلوکولانت به خوراک ورودی تیکنر

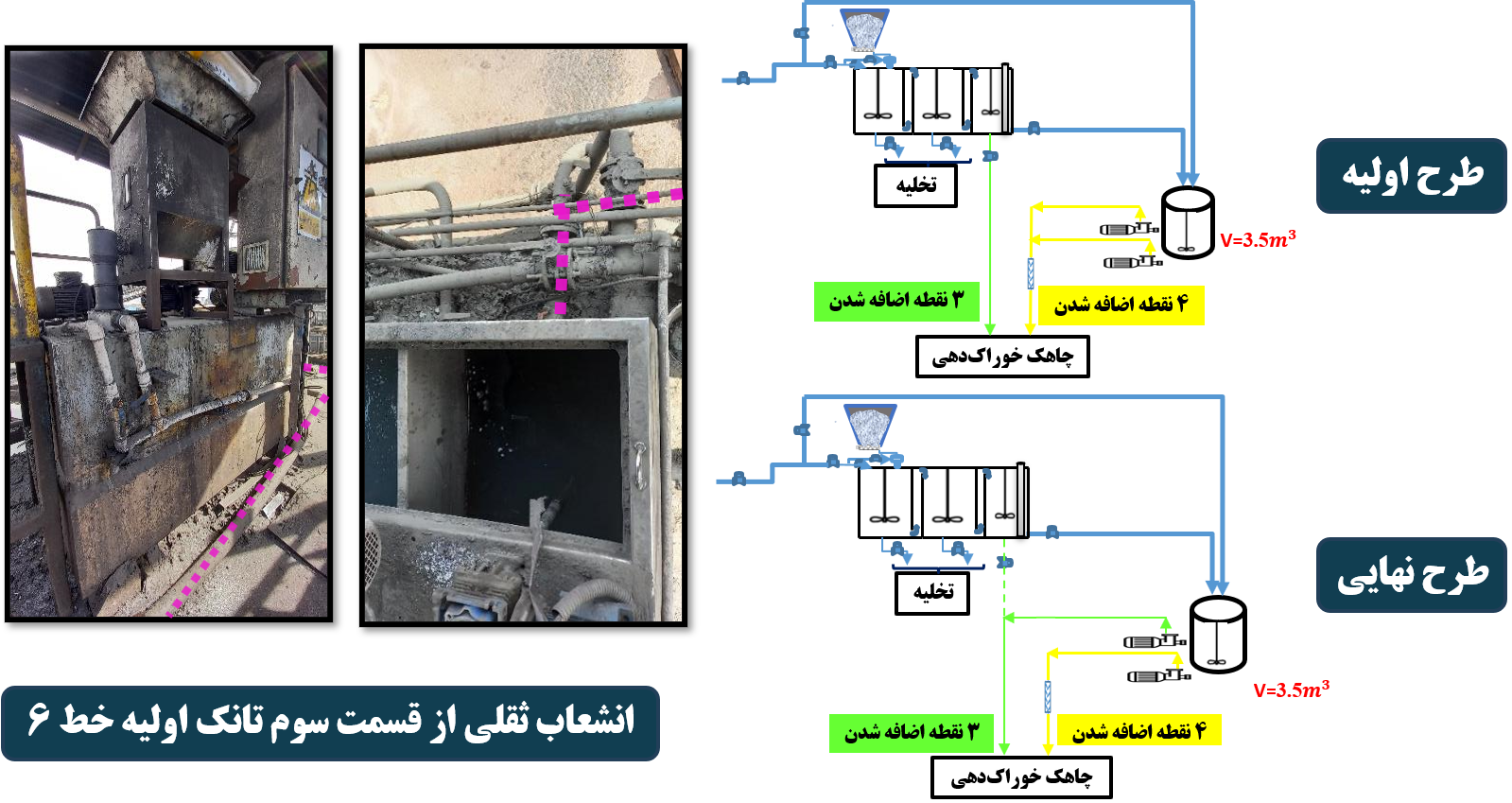

برای تامین فلوکولانت آمادهسازی برای نقاط جدید تعبیه شده، در ایتدا یک انشعاب ثقلی مستقیما از بخش سوم مخزن اول وارد مسیر این سه نقطه می شد. با وجود پمپ ثانویه (پشتیبان) در خط ۶، فلوکولانت این تقاط مستقیما از این پمپ تامین می شد (شکل ۶).

شکل ۶: طرح اولیه و نهایی تأمین انشعاب فلوکولانت مورد نیاز نقاط جدید تزریق فلوکلانت خط ۶

شکل ۶: طرح اولیه و نهایی تأمین انشعاب فلوکولانت مورد نیاز نقاط جدید تزریق فلوکلانت خط ۶

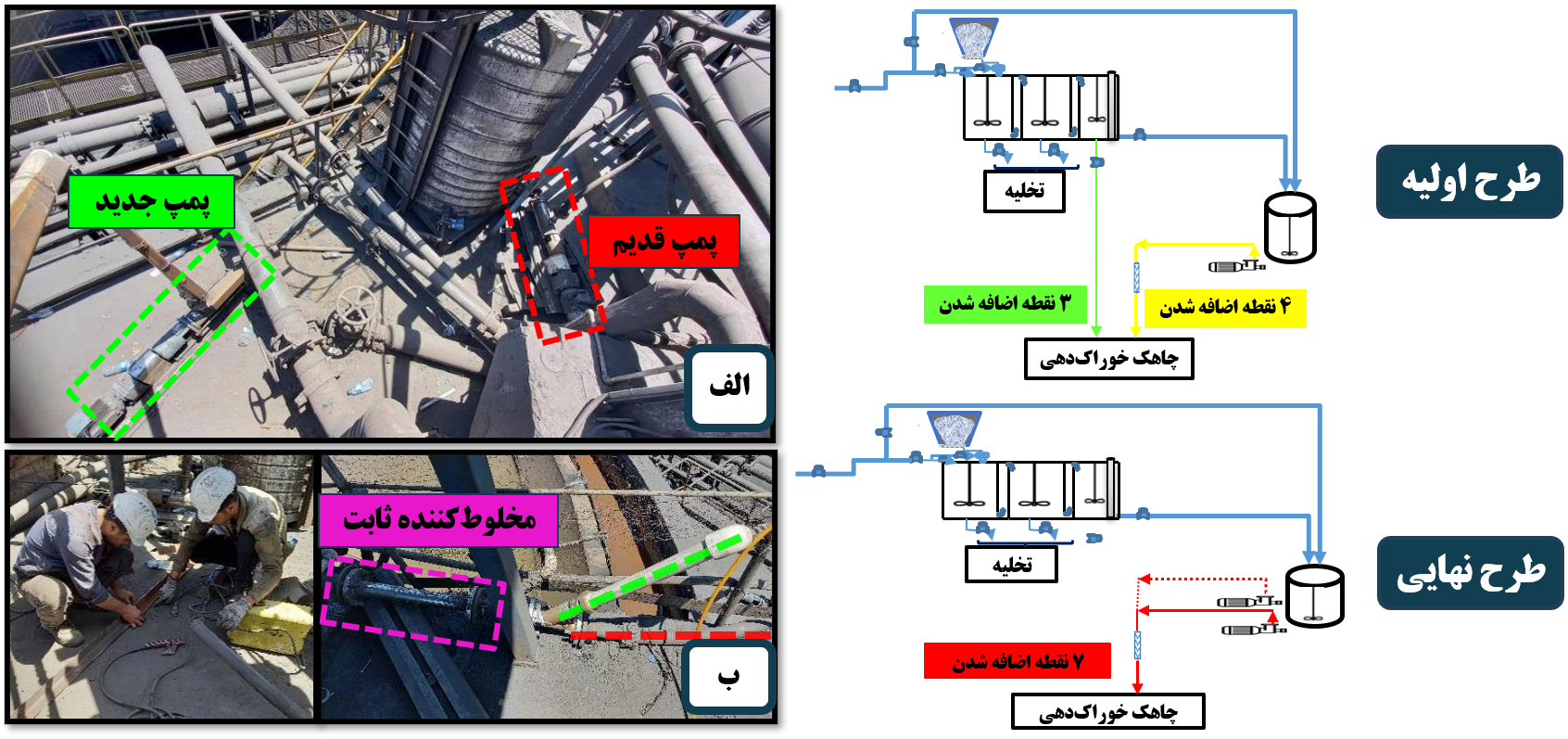

با توجه به عدم رقیقسازی فلوکولانت آماده سازی در هنگام تزریق از انشعاب ثقلی بخش سوم مخزن اولیه یا مستقیما از پمپ پشتیبان، پس از نصب پمپ دوم در خط ۵، مسیر انشعاب مستقیم پمپ دوم با تغییر و قرار گرفتن در مسیر پمپ اول و قبل از استاتیک میکسر، اصلاح گردید (شکل ۷).

شکل ۷: طرح اولیه و نهایی تأمین انشعاب فلوکولانت مورد نیاز نقاط جدید تزریق فلوکلانت خط ۵

شکل ۷: طرح اولیه و نهایی تأمین انشعاب فلوکولانت مورد نیاز نقاط جدید تزریق فلوکلانت خط ۵

پس از افزودن مخزن ثانویه ساخت (ذخیرهسازی) فلوکولانت در جهت کنترل سطح این مخزن، از یک حسگر گلابی (level switch) استفاده میشد. این قطع کن جریان با مارپیچ تزریق فلوکولانت خشک و آب آمادهساز به صورت همبند قابل استفاده بوده است. پس از گذشن زمان و عدم استفاده از تجهیزات کنترلی ساخت فلوکولانت، این حسگر نیز از دسترس خارج شده و دیگر کاربردی ندارد.

به همین منظور یک انشعاب برای سرریز این مخزن در نظر گرفته شد. در ابتدا سرریز این مخزن توسط یک لوله با نزدیکی کانال آب سرریز تیکنر ریخته میشد و به همراه آب سرریز وارد مخازن تامین آب شده و از آنجا به سایز تجهیزات خط وارد شده و آسیبهایی را به همراه داشته است.

پس از بررسیهای بیشتر، در جهت استفاده بهتر از فلوکولانت آمادهسازی شده (رقیقسازی انجام نشده) با توجه به ارتفاع مخزن و موقعیت چاهک خوراکدهی تیکنر، این مسیر اصلاح شد و با افزایش طول لوله مستقیما به چاهک اضافه میشود (شکل ۸).

شکل ۸: تصحیح موقعیت سرریز تانک ثانویه ساخت فلوکولانت

شکل ۸: تصحیح موقعیت سرریز تانک ثانویه ساخت فلوکولانت

۱) حسگر گلابی معیوب ۲) سرریز در کانال آب بازیابی شده ۳) افزایش طول لوله و ریزش در نزدیکی تیغههای جداکننده کف و کانال آب سرریز ۴) افزایش طول لوله و انتقال مستقیم انشعاب ثقلی به مرکز چاهک خوراکدهی

در جهت ساخت فلوکولانت طبق شرایط بهینه طراحی شده و یا اصلاح مقادیر یاد شده با توجه به نغییرات کنونی در وضعیت خوراک و شرایط تیکنرها نیازمند دانستن مقادیر دقیق اضافه شدن آب و فلوکولانت خشک برای ساخت فلوکولانت هستیم. در همین جهت و به منظور استاندارسازی راهبری سیستم ساخت فلوکولانت، نصب کنتورهای آب بر روی مسیر انشعاب آب آمادهساز انجام شد (شکل ۹).

با تعیین موقعیت صحیح نصب کنتور، اصلاح مسیر انشعاب آب تمیز (مخزن ۹۵۱) و آب پشتیبان ساخت (مخزن ۰۳) در خط ۷ و پس آن نصب کنتور در موقعیت جدید در هر سه خط صورت گرفت (شکل ۱۰).

شکل ۹: نصب کنتور آب بر روی مسیر آب آمادهساز فلوکولانت خط ۷

شکل ۹: نصب کنتور آب بر روی مسیر آب آمادهساز فلوکولانت خط ۷

الف) قبل از نصب کنتور ب) نصب در موقعیت اول ج) موقعیت صحیح و نهایی نصب کنتور

شکل ۱۰: نصب کنتور آب بر روی مسیر آب آمادهساز فلوکولانت خط ۶

شکل ۱۰: نصب کنتور آب بر روی مسیر آب آمادهساز فلوکولانت خط ۶

سمت راست) قبل از نصب سمت چپ) نصب در موقعیت صحیح و نهایی

پس ازنصب کنتورها در موقعیت صحیح اندازهگیری مقادیر آب ورودی ساخت و تزریق فلوکولانت خشک در زمانهای مختلف انجام شد. اندازه گیری مقدار آب با کنتور نصب شده (دقت اندازه گیری ۰٫۰۰۰۱) و همچنین اندازهگیری اب با ظرفی با حجم معیین جهت تایید صحت اندازهگیری ها صورت میگیرد. اندازه گیری مقدار فلوکولانت خشک نیز با توجه به متغییر بودن دور مارپیچ تزریق فلوکولانت، در فرکانس های مختلف دور موتور و وزن کردن مقادیر در زمان مشخص صورت گرفته است (شکل ۱۱).

شکل ۱۱: انجام اندازهگیری مقادیر فلوکولانت خشک و مقدار آب آمادهساز عبوری جهت ساخت فلوکولانت

شکل ۱۱: انجام اندازهگیری مقادیر فلوکولانت خشک و مقدار آب آمادهساز عبوری جهت ساخت فلوکولانت

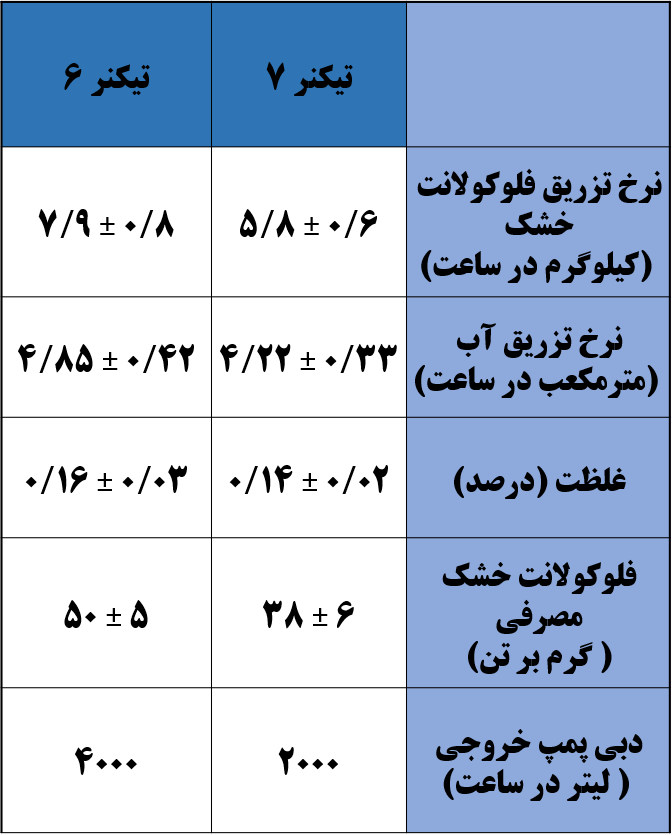

جدول زیر مقادیر اندازهگیری شده به صورت دستی طی چندین مرحله در شرایط پایدار تیکنر و حالتهای مختلف تزریق فلوکولانت خشک و آب را نشان میدهد.

جدول ۱: مقادیر اندازهگیری شده نرخ تزریق آب آمادهساز، نزخ تزریق فلوکولانت خشک و غلظت ساخت

جدول ۱: مقادیر اندازهگیری شده نرخ تزریق آب آمادهساز، نزخ تزریق فلوکولانت خشک و غلظت ساخت

با توجه به تفاوتهایی که در خوراک ورودی به تیکنر از جمله تغییر نوع بار ورودی، تغییر درصد جامد و تناژ وروردی کنونی و همچنین نوع فلوکولانت استفاده شده در جهت تعیین مقادیر بهینه ساخت و تزریق فلوکولانت در طرح اولیه، نیازمند مشخص کردن یک مقدار بهینه مصرف آب و فلوکولانت در جهت ساخت و تزریق و همچنین مقدار رقیقسازی با توجه به تغییرات فعلی هستیم.

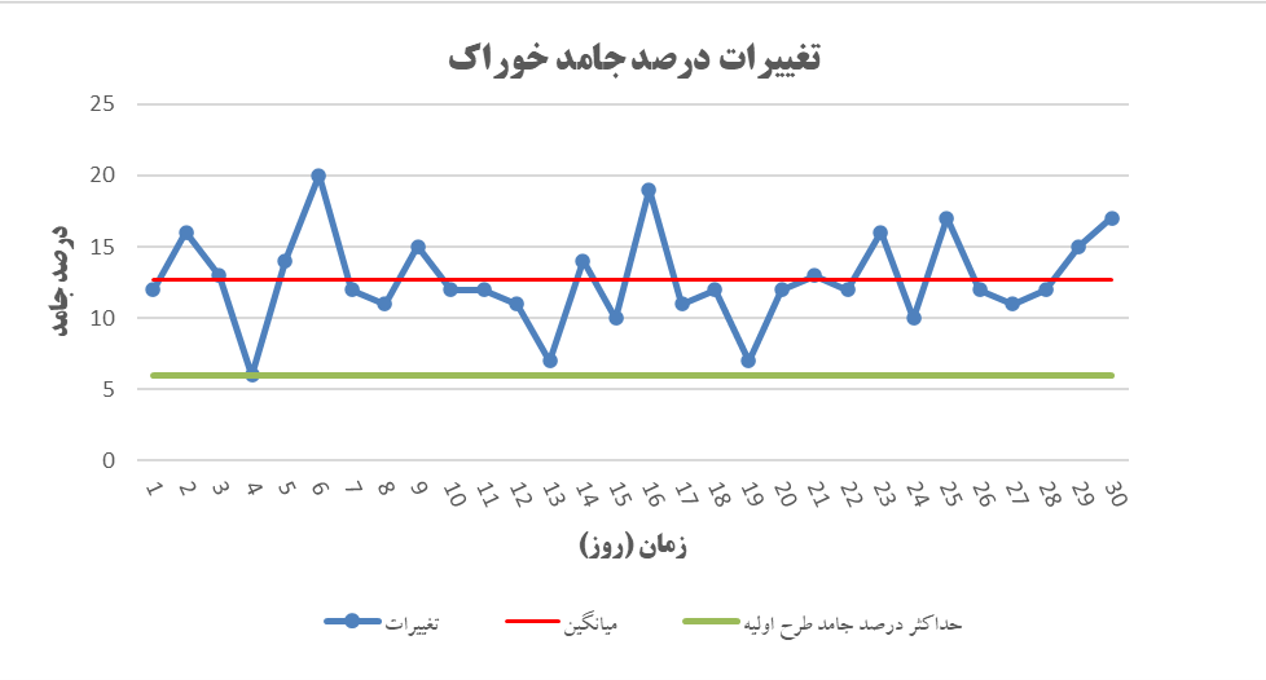

محسوسترین و تاثیرگذارترین تغییر، مربوط به تغییرات درصد جامد است. در شکل زیر نمودار تغییرات اندازهگیری شده درصد جامد طی ۳۰ روز قابل مشاهده است. میانگین تغییرات ۱۲/۶ درصد و کمترین و بیشترین مقدار به ترتیب ۶ و ۲۰ درصد است.

شکل ۱۲: نمودار تغییرات درصد جامد خوراک ورودی به تیکنر در طول مدت ۳۰ روز

شکل ۱۲: نمودار تغییرات درصد جامد خوراک ورودی به تیکنر در طول مدت ۳۰ روز

همچنین میانگین تغییرات روزانه تناژ خشک ورودی به تیکنر معادل ۱۶۰ تن بر ساعت بوده و با توجه به نزدیکی این مقدار به طرح اولیه (حداکثر ۱۵۶ تن در ساعت) از این عامل در تعیین مقادیر صرف نظر میشود.

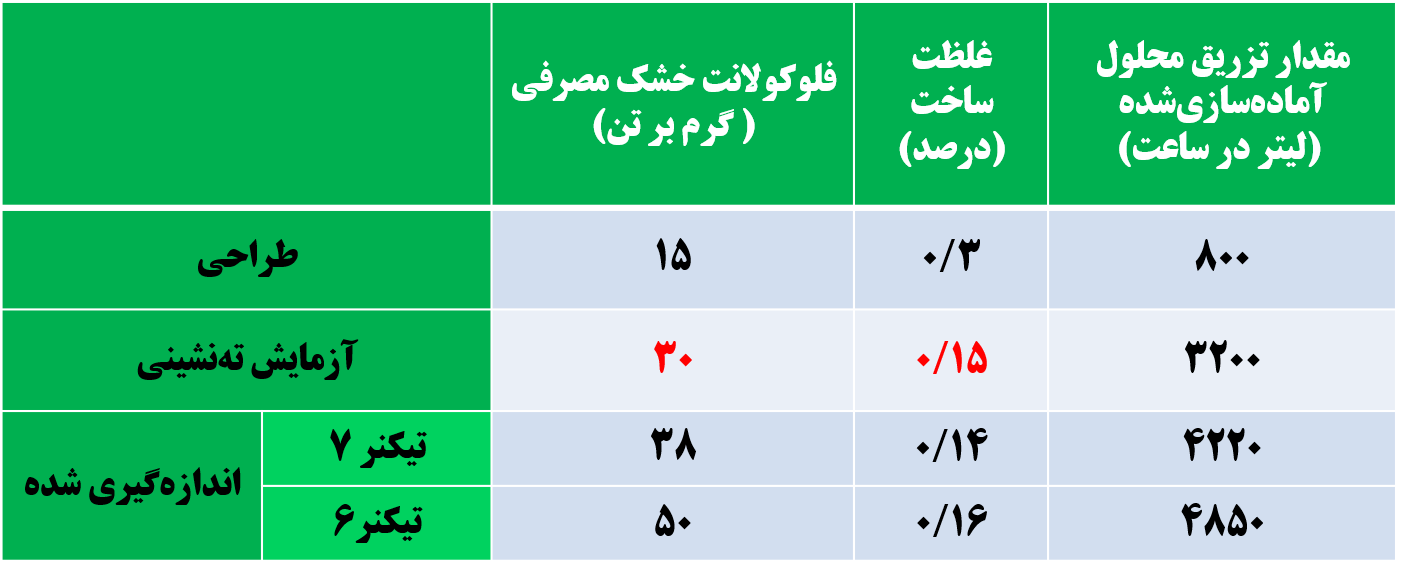

در این زمان با در نظر گرفتن تغییرات موجود در خوراک ورودی (درصد جامد) تست های تهنشینی در درصد جامد ۱۲ برای تعیین مقدار بهینه در این درصد جامد با مقادیر مختلف مصرف فلوکولانت خشک (گرم بر تن) و غلظت (درصد) انجام شد.

با تحلیل و مقایسه نتایج بدست امده از آزمایش تهنشینی، غلظت ۰/۱۵ درصد و مقدار ۳۰ گم بر تن مصرف فلوکولانت خشک بهترین مقدار تعیین شد. همچنین با تطبیق این شزایط با حجم مخازن و دبی خروجی و ورودی با مخازن، مقدار تزریق محلول آمادهسازی شده به تیکنر معادل ۳۲۰۰ لیتر درساعت محاسبه گردید.

جدول ۲: مقادیر بهینه ساخت فلوکولانت طبق طرح اولیه، نتایج آزمایشهای تهنشینی و مقادیر اندازهگیری شده به صورت دستی

جدول ۲: مقادیر بهینه ساخت فلوکولانت طبق طرح اولیه، نتایج آزمایشهای تهنشینی و مقادیر اندازهگیری شده به صورت دستی

از دیگر اقدامات صورت گرفته، می توان به استفاده از مخلوطکنندههای ثابت (استاتیک میکسر) در هر سه خط است. استاتیک میکسرهای موجود در این خطوط پس از ۴ سال برای اولین بار تمیز شدند و با اندازهگیری دستی دبی آب ورودی از انشعاب موجود (حداکثر ۴۰۰۰ لیتر در ساعت) مشخص گردید که قابلیت رقیقسازی محلول آمادهسازی شده تا ۲ برابر وجود دارد. در همین راستا آموزش مراقبتکاران در جهت استفاده صحیح از این تجهیز و اهمیت باز بودن شیر در حالت ۱۰۰ درصد، استفاده از این تجهیز به صورت استاندارد در دستور کار قرار گرفت (شکل ۱۳).

شکل ۱۳: سمت راست) باز کردن و شستشو استاتیک میکسر خط ۷ ب) تنطیم آب رقیقساز (قبل از استاتیک میکسر) در حالت بازشدگی صد درصدی

شکل ۱۳: سمت راست) باز کردن و شستشو استاتیک میکسر خط ۷ ب) تنطیم آب رقیقساز (قبل از استاتیک میکسر) در حالت بازشدگی صد درصدی