مدار تولید کنسانتره خطوط ۵، ۶ و۷ شامل بخشهای خردایش، جدایش و آبگیری میباشد که هر سه خط به صورت موازی و با تجهیزات مشابه در کنار هم قرار گرفتهاند.

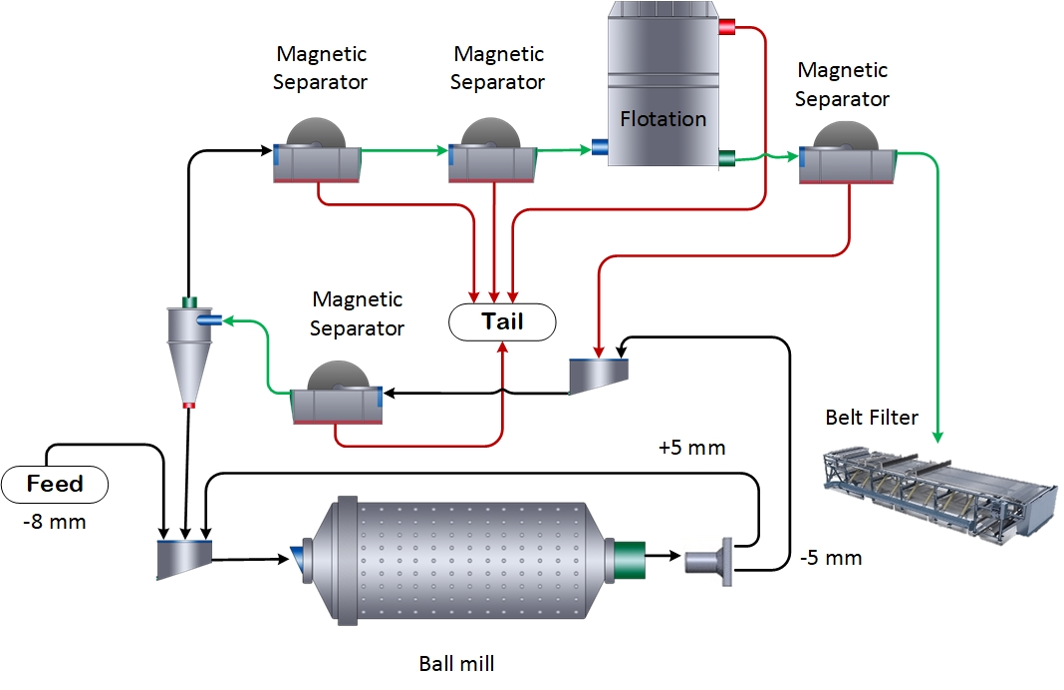

شکل۱ نمایی از مدار بخش جدایش کارخانه را نشاندهد که در آن محصول آسیای گلولهای با ابعاد زیر ۵ میلیمتر که از سرند ترومل عبور کرده است، خوراک چهار جداکننده مغناطیسی استوانهای تر (مرحله کوبر) با شدت میدان متوسط ۲۴۰۰ تا ۲۹۰۰ گاوس را تشکیل میدهد، هدف از این مرحله جدایش حداکثری ذرات با خاصیت مغناطیسی است؛ کنسانتره این مرحله به منظور طبقهبندی وارد هیدروسیکلون شده و تهریز هیدروسیکلون به جهت رسیدن به درجه آزادی مناسب مجددا به آسیا برگردانده میشود؛ همچنین سرریز آن وارد جداکنندههای مغناطیسی پرعیارکنی اولیه متشکل از سه جداکننده با شدت میدان پایین ۱۰۰۰ تا ۱۲۰۰ شده و در ادامه به جهت رسیدن به عیار مورد نظر وارد سه جداکننده مغناطیسی مرحله پرعیارکنی نهایی (شستشو) میشود.

کنسانتره مرحله شستشو جهت سولفورزدایی و تنظیم عیار گوگرد کنسانتره متناسب با استاندارد کارخانه گندلهسازی وارد مرحله فلوتاسیون میشود؛ این مرحله از چهار سلول نوع ومکو تشکیل شده و از روش فلوتاسیون معکوس بهره میبرد. باطله سلولهای فلوتاسیون به همراه باطله مرحله کوبر، پرعیارکنی اولیه و پرعیارکنی نهایی (شستشو) به عنوان باطله نهایی از کارخانه خارج و جهت آبگیری به تیکنرهای باطله ارسال میشود.

کنسانتره سلولهای فلوتاسیون جهت آبگیری و تنظیم درصد جامد مناسب خوراک ورودی به فیلترهای نواری (۵۵ درصد) وارد سه جداکننده مغناطیسی (مرحله آبگیری) با شدت میدان پایین شده و باطله این مرحله نیز به دلیل وجود کنسانتره و درصد جامد بسیار پایین به ورودی مرحله کوبر اضافه میشود.

شکل۱: مدار بخش جدایش خطوط تولید کنسانتره ۵، ۶ و ۷

پایش و بررسی وضعیت درصد جامد ورودی به فلوتاسیون

درصد جامد خوراک ورودی به بخش فلوتاسیون یکی از عوامل موثر بر عملکرد سلولهای فلوتاسیون است به طوری که افزایش بیش از حد آن سبب افزایش دنبالهروی ذرات و راهیابی آن به باطله و نشست مواد در سلولهای فلوتاسیون را به دنبال دارد که عدم شناورسازی کانی هدف و خارج کردن سلولها از مدار به جهت شستشو در مدت زمان نسبتا زیاد از عواقب آن است؛ این موضوع در ارتباط با خطوط ۵، ۶ و ۷ که جهت سولفورزدایی و ارسال کنسانتره با عیار گوگرد مناسب به کارخانه گندلهسازی از فلوتاسیون استفاده میکند از اهمیت بالایی برخوردار است.

در راستای رفع مشکلات ذکر شده و کاهش نوسان درصد جامد ورودی به سلولهای فلوتاسیون، ایجاد و بهرهبردای از یک حلقه کنترل با هدف کنترل درصد جامد در بخش فلوتاسیون بسیار ضروری و حائز اهمیت است، به همین منظور در ادامه مطالب، بررسی بر روی تجهیزات کنترلی موجود و اقدمات انجام شده جهت وارد مدار کردن آنها جهت راهاندازی مجدد حلقه کنترل درصد جامد از کارافتاده کارخانه (مطابق با طراحی اولیه) بعلاوه طرح پیشنهادی جهت بهبود وضعیت و تکمیل حلقه مورد نظر آورده شده است.

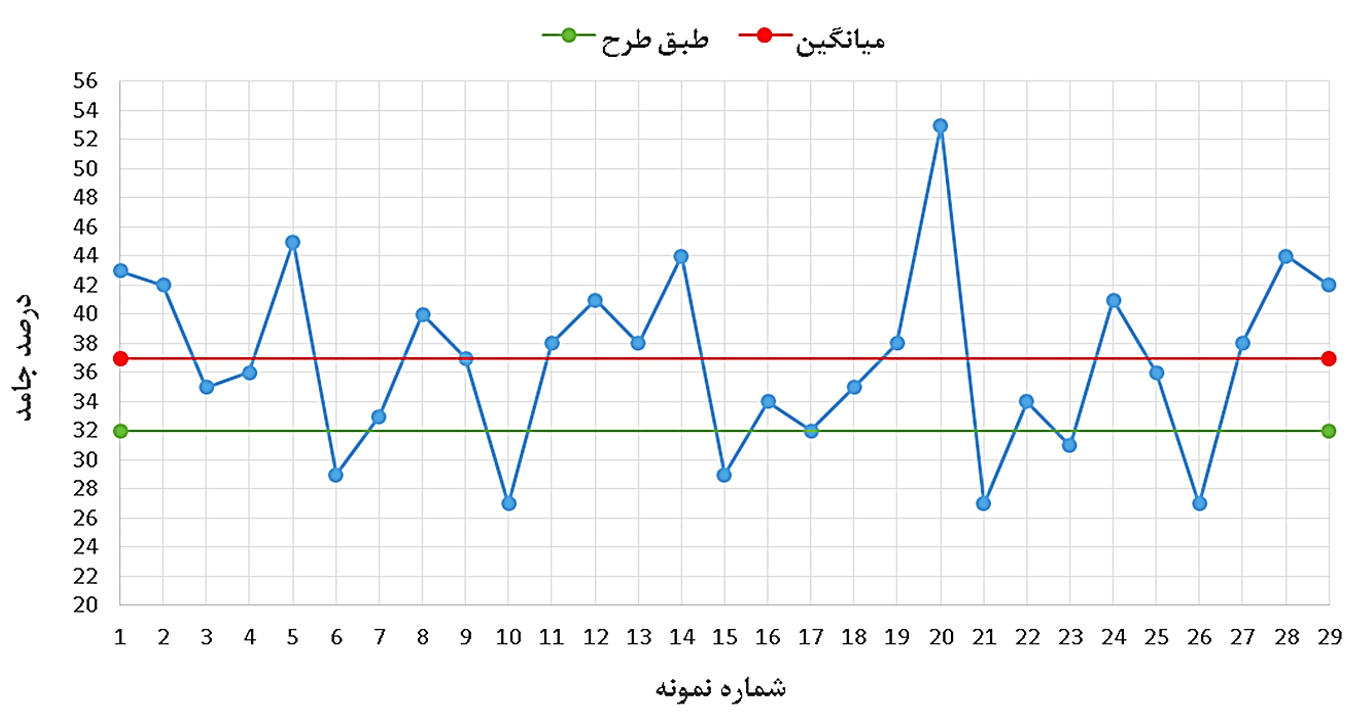

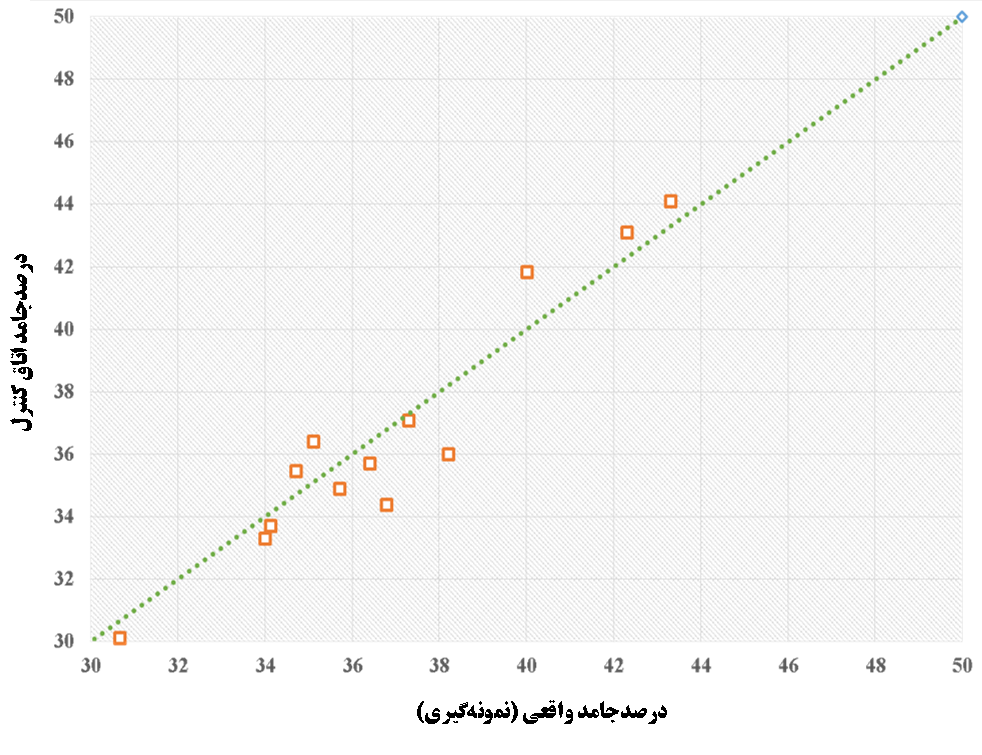

به منظور بررسی نوسانات درصد جامد خوراک ورودی به مخزن آمادهساز بخش فلوتاسیون، نمونهگیری ترکیبی از لوله خوراک ورودی به مخزن آمادهساز فلوتاسیون که کنسانتره حاصل از جداکننده های مغناطیسی مرحله کلینر را به طور مستقیم از مخزن شماره ۵ پمپ میکند، طی ۲۹ روز انجام شد؛ باتوجه به شکل۲ که نتایج حاصل از نمونهگیری ها را نشان میدهد میتوان وضعیت فعلی درصد جامد خوراک فلوتاسیون را نسبت به مقدار بهینه ۳۲ تا ۳۴ درصد (درصد جامد طبق طراحی اولیه ۳۲درصد در نظر گرفته شده است) که در آزمایشات انجام شده بهترین عملکرد سلولها را درپی داشته است، بررسی کرد. البته هرچند میانگین دادههای بدست آمده اختلاف چندانی با نقطه بهینه مورد نظر ندارد، ولیکن نتایج در چندین مرحله درصد جامد بالای ۴۲ درصد را نشان میدهد که میتواند مشکلاتی که قبلا به آن اشاره شده است را ایجاد و در صورتی که در کنار عوامل دیگر مانند افزایش دانهبندی ورودی به فلوتاسیون قرار بگیرد، میتواند یه آنها وسعت ببخشد.

شکل۲- نوسان درصد جامد ورودی به مرحله فلوتاسیون

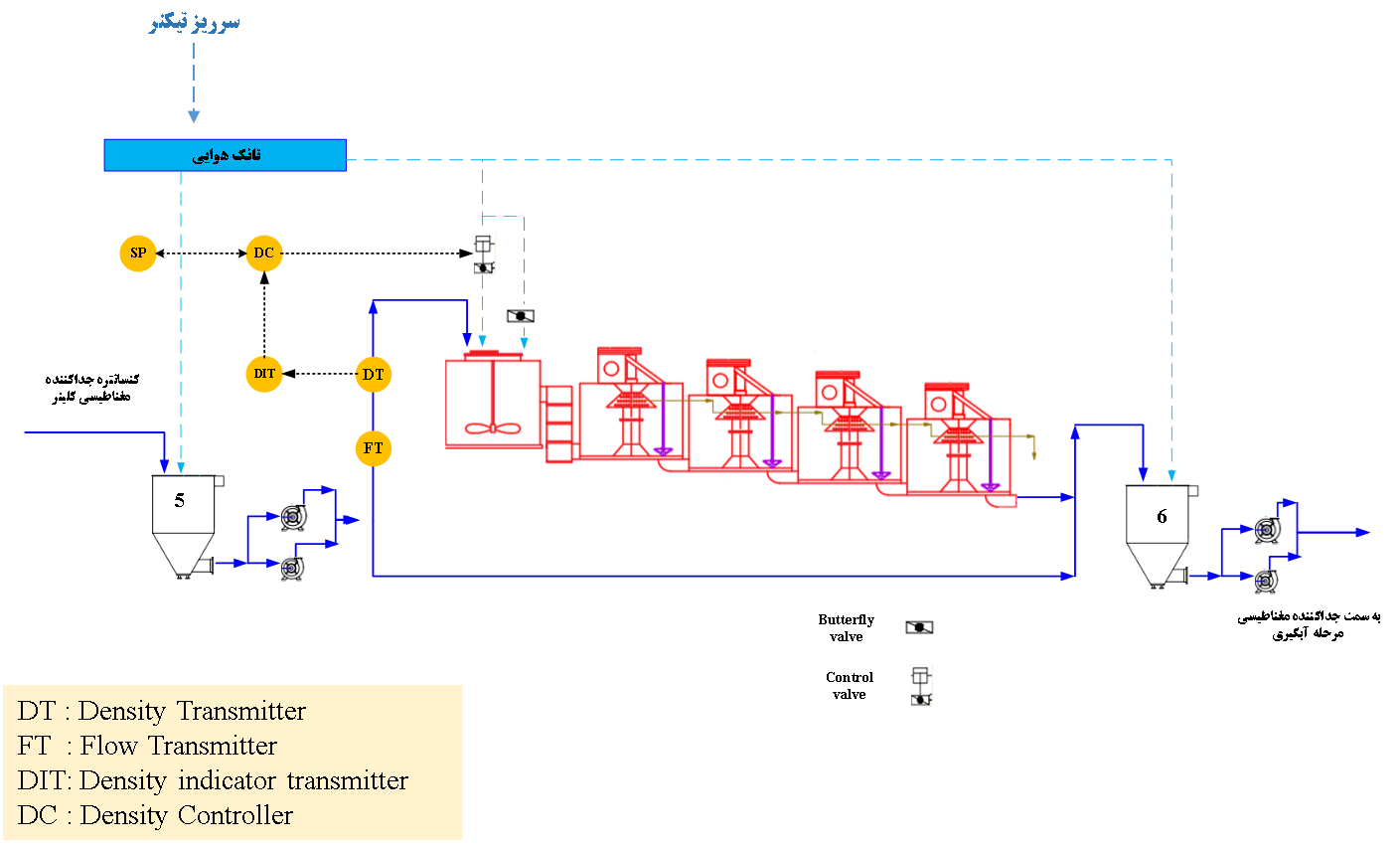

حلقه کنترل درصد جامد خوراک ورودی به مرحله فلوتاسیون (طبق طرح)

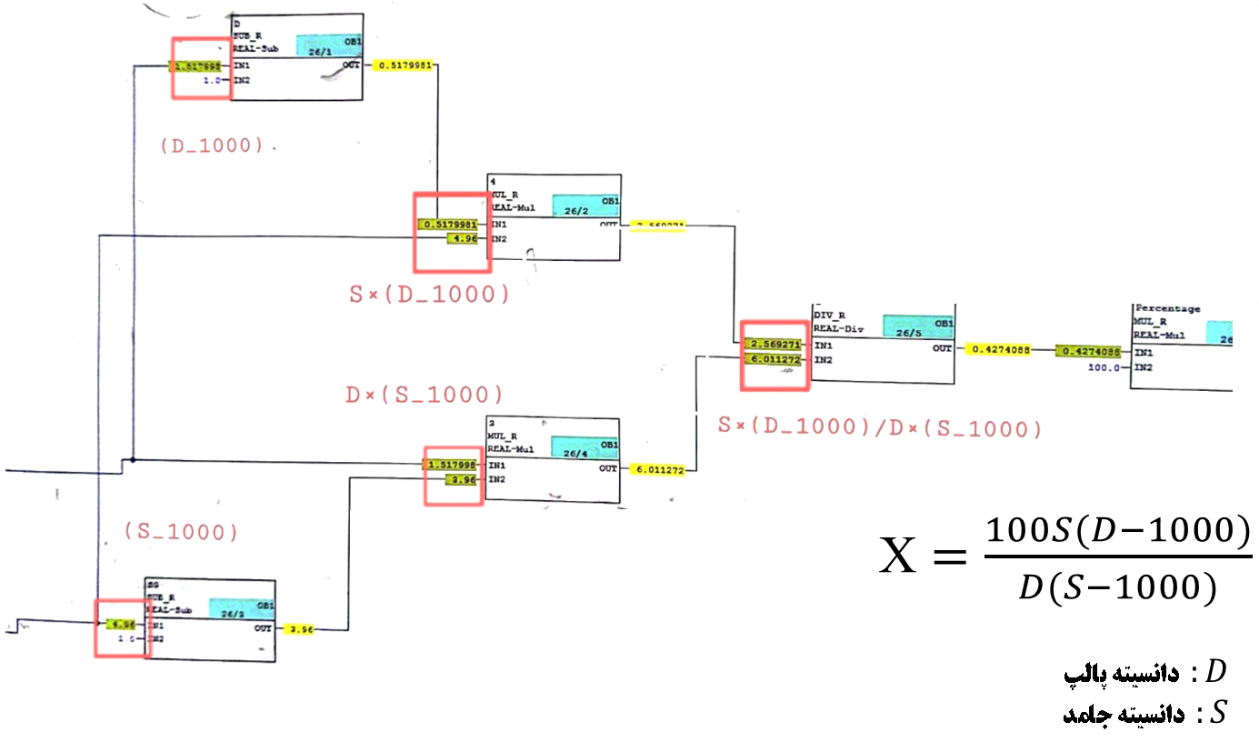

مداری که در طراحی اولیه کارخانه برای کنترل درصد جامد خوراک فلوتاسیون در نظر گرفته شده است (شکل۳) از یک دانسیتهسنج اولتراسونیک نصب شده بر روی لوله خوراک، شیر کنترلی و یک شیر دستی پروانهای بر روی لوله آب رقیقساز اضافه شده از تانک هوایی بهره میبرد. این حلقه نقشی با عنوان کنترل نسبت آب را ایفا میکند به طوری که دانسیته پالپ ورودی پس از اندازهگیری توسط دانسیتهسنج و مقایسه آن با نقطه مطلوب، دستوری را مبنی بر بازکردن کامل شیر و یا بستن آن ارسال میکند تا درصد جامد مورد نظر را در بازه ۳۲ تا ۳۴ درصد کاهش یا افزایش دهد. درصد جامد نیز با توجه به فرمول تعیین شده در اتاق کنترل و برنامه نوشته شده مربوط و با استفاده از دانسته خشک ورودی محاسبه میشود.

شکل ۳- مدار بخش فلوتاسیون شامل حلقه کنترل درصد جامد خوراک ورودی به این بخش

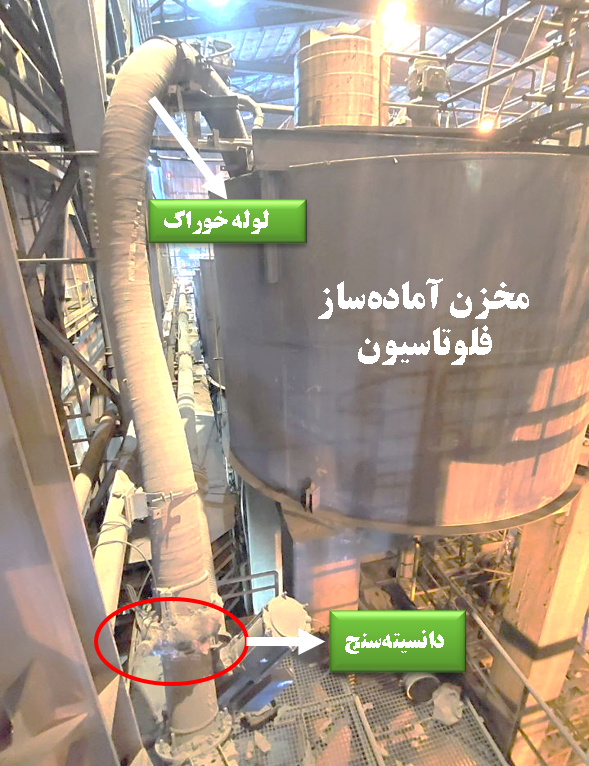

محل قرارگیری دانسیتهسنج بر روی لوله خوراک ورودی به مخزن آمادهساز در شکل۴ نشان داده شده است.

شکل۴- موقعیت قرارگیری دانسیتهسنج اولتراسونیک در ورودی بخش فلوتاسیون

بررسی عملکرد دانسیتهسنجهای ورودی به فلوتاسیون

با توجه به پیگیریهای انجام شده دلیل اصلی عدم استفاده از حلقه مذکور در چند سال اخیر خرابی دانسیتهسنجهای موجود بر روی خطوط و مشکلات مربوط به برنامه نوشته شده در اتاق کنترل عنوان شد. به همین جهت پیشنهاد کالیبراسیون این تجهیز در هر سه خط داده شد.

با نمونهگیری در محل و بررسی وضعیت دادههای ارسالی دانسیتهسنجهای نصب شده بر روی خوراک فلوتاسیون در اتاق کنترل به طور همزمان، مشخص شد دانسیتهسنج خط ۵ و ۶ از کالیبره خارج شده و دانسیتهسنج خط ۷ بدون سیگنال ارسالی میباشد که بعضی از کارشناسان با کالیبره کردن دانسیتهمترها موافق نبودند که دلیل عدم موافقت خود را کالیبره نشدن دانسیتهمترها مطرح کردند که نتیجتا با پایش وضعیت دانسیتهمترها در اتاق کنترل و بررسی تمام پارامترها و ضرایب مربوطه در اتاق کنترل و مقایسه دانسیتهسنجهای مربوط به بخش جدایش با دانسیتهمترهای سایر بخشها مشخص شد دانسیته خشک تعریف شده برای دانسیتهمتر خط ۵، و ۶ و ۷ به ترتیب برابر با۴/۹، ۵/۰۱، ۳/۳۳ تن بر متر مکعب میباشد که دانسیته خشک هر خط با خط دیگر مغایرت داشت. با نمونه گیری از خوراک فلوتاسیون و تعیین دانسیته خشک آن توسط دستگاه پیکنومتر، ۴/۹۶ تن بر متر مکعب محاسبه شد. با پیگیری تغییر دانسیته خشک، در هر سه خط دانسیته خشک به ۴/۹۶ گرم بر سانتیمتر مکعب تغییر داده شد که با تغییر آن و نمونهگیری و مقایسه دانسیته اندازهگیری شده با درصدجامد نمایش داده شده در اتاقکنترل، درصدجامد نمایش داده شده در خط ۶ با درصدجامد اندازهگیری شده همخوانی داشت.

بررسی صحت عملکرد دانسیتهسنج خط ۶

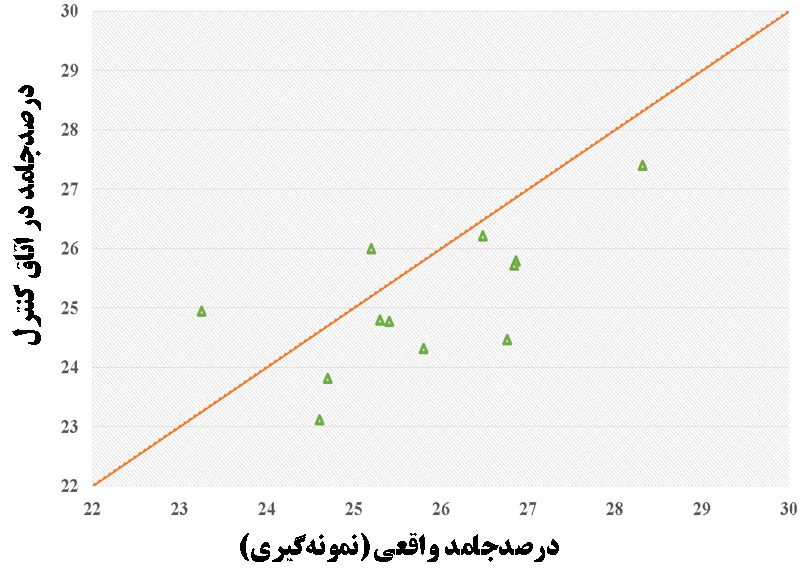

به جهت پایش عملکرد دانسیتهسنج خط۶ با توجه به ارسال سیگنال توسط این تجهیز به اتاق کنترل، نتایج حاصل از اندازهگیری درصد جامد به طور همزمان با دادههای ارسالی به اتاق کنترل مقایسه شد. نمونهای از پایشهای انجام شده در شکل ۵ آورده شده است که در آن میانگین دادههای بدست آمده از دانیستهسنج (ارسالی به اتاق کنترل) ۳۶/۶۲ با انحراف معیار ۴/۰۵ و نمونهگیریهای در محل ۳۷/۳۱ با انحراف معیار ۳/۴۹ میباشد.

شکل ۵- پایش وضعیت دانسیتهسنج خط ۶

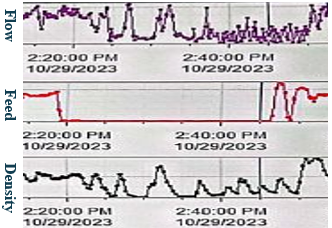

یکی از مواردی که بعد از بررسی صحت دادههای ارسالی مطرح شد در ارتباط با مقادیر دانسیته نشان داده شده توسط دانسیتهسنج در زمانهای قطع خوراک و توقفات کارخانه بود و برای اطمینان از عملکرد صحیح دانیستهسنج، دادههای اتاق کنترل به طور مداوم بررسی شد و مشخص شد بر خلاف تصورات رایج در کارخانه که دانسیته ارسالی در بازههای زمانی کوتاه قطع خوراک باید بدون نوسان و صرفا عدد یک را نشان دهد، دانسیته ارسالی نوسان صحیحی داشته و علت آن راهیابی مواد نشست کرده در کف مخازن مراحل قبل، مقسم جداکنندههای مغناطیسی، پمپ کردن پالپ کف کارخانه توسط پمپهای کفکش و بخشی مربوط به ذرات موجود در آب برگشتی تیکنر میباشد. شکل ۶ نمونهای از پایشهای انجام شده بر روی شرایط فوق را نشان میدهد. همانطور که مشاهده میشود با افزایش دبی پالپ درحالیکه مقدار دبی آب اضافه شده در مراحل قبل ثابت میباشد و نوسان دبی نشان داده شده بیانگر تغییر میزان دبی جامد ورودی میباشد، دانسیته پالپ نیز متناظر با دبی خوراک تغییر میکند و روی مقدار ثابتی متمرکز نیست.

شکل ۶ – پایش وضعیت دانسیتهسنج خط ۶ در زمان قطع خوراک

راهاندازی دانسیتهسنج خطوط ۵ و ۷

بعد از اطمینان از عملکرد صحیح دانسیتهسنج خط ۶ و عدم موافقت با کالیبراسیون دو خط دیگر پیشنهاد کالیبراسیون دانسیتهسنجهای موجود در خطوط ۵ و ۷ با ضرایب تجهیز مشابه در خط ۶ داده شد و با آن موافقت شد و برای اجرای آن، پایش بر روی دادههای ارسالی از دانسیتهسنج خط ۵، قبل و بعد از تغییر ضرایب انجام شد. همچنین ارتباط دانسیتهسنج خط ۷ نیز با اتاق کنترل برقرار و از ارسال سیگنال به آن اطمینان حاصل شد.

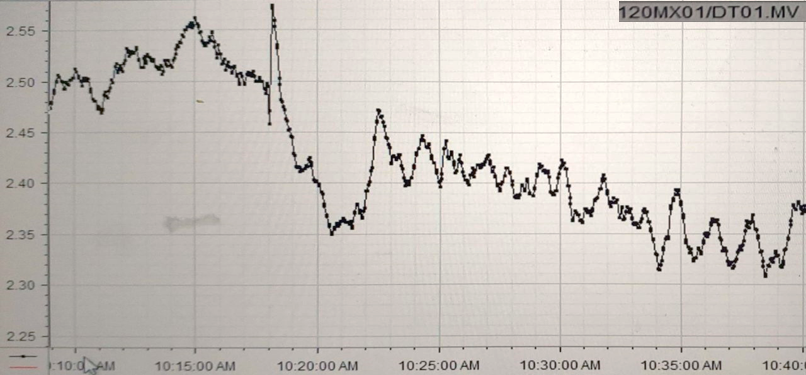

شکل ۷ نمونهای از پایشهای انجام شده بر روی تجهیز خط ۶ را با توجه به مقایسه دادههای بدست آمده در محل و اتاق کنترل قبل از کالیبراسیون را نشان می٬دهد که باتوجه به مقادیر حداکثر و حداقل بدست آمده در محل (جدول۱) و اعداد دانسیته ارسالی بسیار بالا برای مرحله فلوتاسیون به طور واضح کالیبره نبودن آن قابل مشاهده است.

شکل ۷- دادههای ارسالی دانسیتهسنج خط ۵ به اتاق کنترل

جدول ۱- دادههای ارسالی دانسیتهسنج خط ۵ به اتاق کنترل

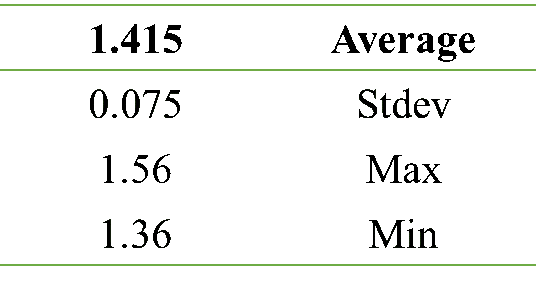

دانسیته ارسالی بعد از کالیبراسیون تجهیز با ضرایب خط ۶، به طور قابل توجهی کاهش یافت و نتایج نمونهگیریهای انجام شده و مقایسه همزمان آنها با اتاق کنترل عملکرد صحیح تجهیز را بعد از کالیبراسیون نشان دادند. شکل ۸ نتایج حاصل از دو حالت را نسبت به خط کالیبراسیون نشان داده و میانگین درصد جامدهای بدست آمده برای دادههای حاصل از دانسیتهسنج ۲۵/۱۱ درصد با انحراف معیار ۱/۱ و برای نمونهگیریهای انجام شده در محل ۲۵/۸درصد با انحراف معیار ۱/۳ اندازهگیری شد.

شکل۸- راهاندازی دانیستهسنج خط ۵

بررسی صحت درصد جامد نشان داده شده توسط دانسیتهسنج

لازم است دانسته پالپ اندازهگیری شده توسط دانسیتهسنج به درصد جامد تبدیل شده و در اتاق کنترل و تابلوی موجود در محل نمایش داده شود، برای این کار رابطهای با در نظر گرفتن دانسیته پالپ ورودی و دانسیته خشک مرحله متناظر نوشته شده و بر روی دانسیتهسنجها اعمال شده بود. بعد از کالیبراسیون دانسیتهسنجهای خطوط و بررسی درصد جامد نشان داده شده توسط اتاق کنترل مشخص شد تفاوتهایی بین درصد جامد محاسبه شده به صورت دستی با درصد جامد نشان داده شده در اتاق کنترل وجود داشت که این تفاوت برای خط ۷ زیاد بوده و سبب بررسی رابطه نوشته شده شد(شکل ۹).

شکل۹- اصلاح دانسیته خشک در رابطه نوشته شده جهت محاسبه درصد جامد

راهاندازی حلقه کنترل درصد جامد خط ۶

پس از وارد مدار شدن دانسیتهسنجها برای تکمیل حلقه و راهاندازی آن طبق طرح اولیه بررسی وضعیت شیر کنترلی نصب شده بر روی لوله آب رقیقسازی که از تانک هوایی به مخزن آمادهساز اضافه میشود جهت اطمینان از کارکرد صحیح و اتصال آن به اتاق کنترل انجام شد؛ همچنین رفع مشکل تابلوی نمایش دانسیته متصل به دانسیتهسنج که در محل قرار دارد برای پایش وضعیت در شرایط راحتتر و به طور مداوم انجام شد.

پس از بررسیهای انجام شده مشخص شد شیر کنترلی موجود به دلیل عدم استفاده در طولانی مدت بلااستفاده بوده و شیر دستی پروانهای که بر روی مسیر میانبر آن نیز وجود دارد خراب است؛ بنابراین تعویض شیر پروانهای انجام و همچنین شیرکنترلی جدیدی بر روی لوله نصب و اتصال آن به اتاق کنترل انجام شد (شکل ۱۱و ۱۰).

شکل۱۰- نصب شیرکنترلی جدید بر روی لوله آب رقیقسازی مخزن آمادهساز فلوتاسیون

شکل۱۱- تعویض شیرپروانهای مسیر میانبر آب رقیقسازی

طرح پیشنهادی نهایی جهت تکمیل حلقه کنترل درصد جامد

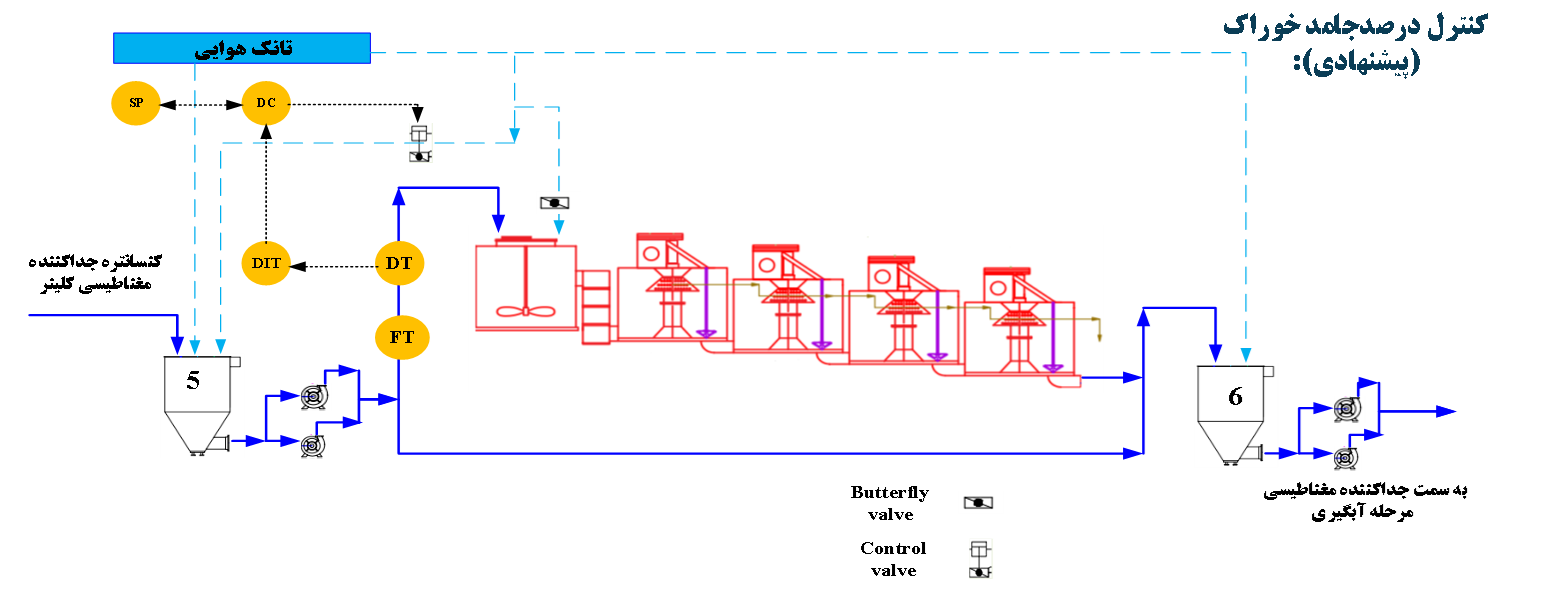

چالش بزرگ حلقه کنترل درصد جامد خوراک فلوتاسیون، عدم اطلاع از مقدار دانسیته تغییر یافته بعد از ارسال دستور و تغییر موقعیت شیر است؛ چرا که آب اضافه شده بعد از دانسیتهسنج قرار دارد و صرفا نقش کنترل دانسیته جهت جلوگیری از افزایش یا کاهش آن از یک نقطه مطلوب داده شده را ایفا میکند و بعد از تغییر موقعیت شیر بازخوردی از تغییرات ایجاد شده در دانسیته مشاهده نمیشود، بنابراین در صورتی که آب رقیق٬سازی قبل از دانسیته٬سنج اضافه شود امکان مشاهده تغییرات ایجاد شده در دانسیته در اعداد ارسالی از دانسیتهسنج وجود دارد و به این صورت میتوان دانسیته پالپ را به طور دقیق بر روی یک مقدار مشخص کنترل کرد.

.مدار پیشنهادی که در شکل ۱۲ آمده است، اضافهسازی آب رقیقساز را در مخزن کنسانتره جداکنندههای مرحله کلینر (مخزن شماره ۵) که قبل از دانسیتهسنج قرار دارد و خوراک فلوتاسیون را تشکیل میدهد را نشان میدهد.

شکل۱۱- طرح پیشنهادی جهت تکمیل حلقه کنترل درصد جامد فلوتاسیون با اضافهسازی آب در مخزن کنسانتره کلینر (مخزن۵)