به نام خدا

این جلسه با موضوع بررسی مشکلات عدم کارکرد پیوسته سنگشکنهای بار برگشتی کارخانه پرعیارکنی دو

در تاریخ ۱۴۰۲/۰۹/۲۳ برگزار شد.

در این جلسه موضوعات مختلفی از جمله معرفی مدار آسیاکنی و مدار خردایش بار برگشتی کارخانه پرعیارکنی دو، معرفی و اهمیت سنگشکنهای بار برگشتی در افزایش ظرفیت، بررسی جامع عملکرد آهنرباها و مجوعه اقدامات انجام شده بیان شد.

معرفی مدار آسیاکنی کارخانه پرعیارکنی دو:

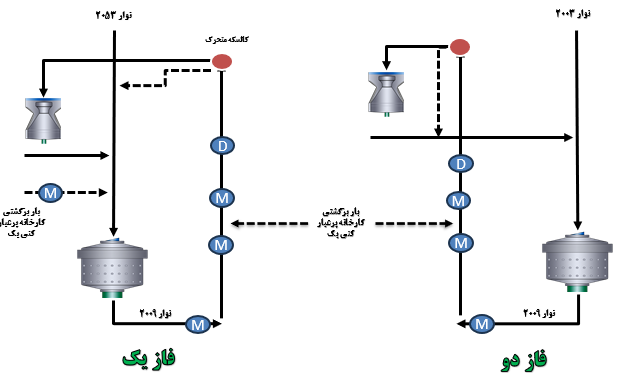

مدار آسیاکنی اولیه کارخانه پرعیارکنی دو در شکل ۱ ارائه شده است. این کارخانه دارای دو فاز میباشد و خوراک برای هر فاز به طور جداگانه از انبار نوسان گیر تأمینشده و به آسیای نیمه خودشکن آن فاز فرستاده میشود. محصول آسیاهای نیمه خودشکن پس از خردایش توسط سرند لرزان طبقهبندی میشوند. مواد مانده روی سرند یا به سنگشکن مواد برگشتی منتقل میشود و یا مستقیماً به ورودی آسیای نیمه خودشکن برگردانده میشود. مواد عبوری از سرند وارد مخزن پمپ خوراک هیدروسیکلون شده و ازآنجا به خوشه هیدروسیکلون پمپ میشوند. جریان ته ریز هیدروسیکلونها به آسیای گلولهای و جریان سرریز هیدروسیکلونها به مقسم فلوتاسیون وارد میشود.

شکل ۱: مدار آسیاکنی کارخانه پرعیارکنی دو

معرفی مدارهای سنگشکن بار برگشتی کارخانه پرعیار کنی دو:

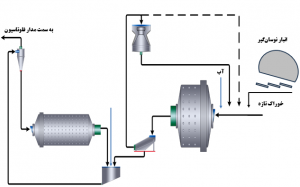

مدار سنگشکنی کارخانه پرعیارکنی دو مطابق شکل ۲ میباشد. نوار ۲۰۵۳ وظیفه خوراکدهی به آسیای نیمه خودشکن را دارد. مواد با ابعاد بیشتر از روزنههای سرند روی نوار ۲۰۰۹ میریزند که یک آهنربا روی این نوار قرار دارد و وظیفه آن جداکردن قطعات فلزی و گلولههای خارج شده از آسیا میباشد. در ادامه بار برگشتی روی نوار ۲۰۱۰ میریزد. این نوار خلاف جهت نوار ۲۰۵۳ از سایت خارج میشود. دو عدد آهنربا و یک آشکارساز نیز روی این نوار قرار دارند. منطق کنترلی آشکارساز بدین صورت میباشد که درصورتیکه گلوله از سه آهنربای موجود رد شود و این آهنرباها توانایی جداکردن آن را نداشته باشند به کالسکه متحرک انتهای نوار فرمان منحرفکردن مسیر را صادر میکند تا گلوله وارد سنگشکن نشود. بار برگشتی کارخانه پرعیارکنی یک نیز میتواند باتوجهبه شرایط عملیاتی با به نوار ۲۰۵۳ و یا به نوار نقاله ۲۰۱۰ اضافه گردد. همچنین یک عدد آهنربا نیز در مسیر این بار برگشتی قرار دارد تا گلولههای موجود را قبل از اضافهشدن به بار کارخانه پرعیارکنی دو از روی نوار جدا کند.

مدار سنگشکنی فاز دو کارخانه پرعیار کنی دو نیز از طراحی مشابه دارد؛ اما با این تفاوت که بار برگشتی کارخانه پرعیار کنی یک فقط میتواند به نوار ۲۰۱۰ باربرگشتی اضافه گردد.

شکل ۲: مدار سنگشکنی کارخانه پرعیارکنی دو

اهمیت استفاده از سنگشکن بار برگشتی:

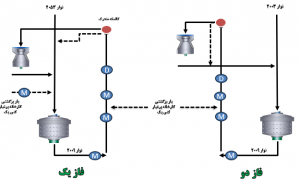

روند نوین صنعت طی سالهای اخیر به سمت افزایش استفاده از سنگشکنهای بار برگشتی رفته است. همانطور که در شکل ۳ مشاهده میشود معادن مختلف با استفاده از سنگشکنهای بار برگشتی افزایش ظرفیت داشتهاند. دلیل این افزایش ظرفیت حذف ذرات با ابعاد بحرانی و امکان افزایش خوراک تازه میباشد و همچنین استفاده از سنگشکنهای بار برگشتی موجب ایجاد ریزترکهایی در سنگها میشود که نتیجه آن کاهش انرژی مصرفی در بخش آسیاکنی میشود. طبق داده های موجود در زمان استفاده از سنگ شکنها برای مجتمع مس سرچشمه متوسط ۷۰ تن برساعت افزایش ظرفیت را داشته ایم.

شکل ۳: افزایش ظرفیت با استفاده از سنگشکن ها در معادن مختلف

نحوه عملکرد سنگشکن:

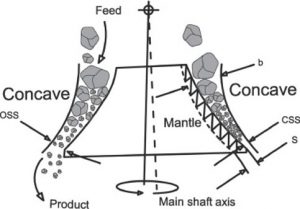

در فرایند خردایش یک سنگشکن مخروطی مواد در بین دو سطح سخت (منتل و کانکیو) خرد میشوند. عمل خردایش توسط حرکت دورانی خارج از مرکز شافت اصلی انجام میشود. بدین صورت که هرچه فاصله منتل و کانکیو کمتر باشد اندازه ذرات خرد شده کاهش مییابد.

حرکت ژیراتوری شافت اصلی بدین معنی است که فاصله بین منتل و کانکیو به طور پیوسته تغییر میکند. در زمانی که این فاصله به حداقل میرسد بار ورودی به سنگشکن تحتفشار قرار میگیرد و شکسته میشود و در زمان فاصلهگرفتن منتل از کانکیو مواد خرد شده از سنگشکن خارج میشوند (شکل ۴).

شکل ۴: نحوه عملکرد سنگشکن

معرفی سنگشکنهای بار برگشتی کارخانه پرعیارکنی دو:

مشخصات سنگشکنها طبق شکل ۵ میباشند. تناژ ورودی باتوجهبه اندازه گلوگاه متغیر است.

شکل ۵: مشخصات سنگشکنهای بار برگشتی فاز یک و فاز دو

مشکلات مدار سنگشکنی بار برگشتی کارخانه پرعیارکنی دو:

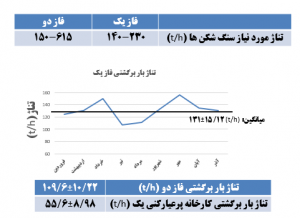

طبق ظرفیت سنگشکنهای موجود وجود حداقل تناژی برای استفاده از آنها ضروری است. از اصلیترین مشکلات میتوان به تأمین تناژ موردنیاز برای استفاده از سنگشکنها اشاره کرد باتوجهبه نمودار تناژ بار برگشتی فاز یک کارخانه پرعیار کنی یک از ابتدای سال متوسط تناژ برابر با ۱۳۱ با انحراف معیار ۱۵/۱۲ تن بر ساعت بوده. در جدول نیز متوسط تناژ برگشت برای فاز دو کارخانه پرعیارکنی دو و کارخانه پرعیارکنی یک مشاهده میشود. نکته ای که وجود دارد تناژبرگشتی از هر دو فاز برای راهاندازی سنگشکنهای هر فاز به تنهایی کافی نیست. با توجه به انعطاف پذیری مدار بار برگشتی میتوان از نوار نقالهی برای انتقال بار برگشتی فاز یک به فاز دو استفاده کرد که در این صورت حداقل تناژ مورد نیاز برای کار کردن پیوسته سنگشکن فاز دو فراهم می شود (شکل ۶).

شکل ۶: تناژ های باربرگشتی کارخانه پرعیارکنی دو و یک از ابتدای سال

مشکلات مدار سنگشکنی بار برگشتی فاز یک:

سنگشکن بار برگشتی فاز یک کارخانه پرعیار کنی دو طبق طرح اولیه وجود نداشته است. مشکلاتی مانند عدم وجود قطعات یدکی باعث عدم استفاده طولانیمدت شده است. بهعنوانمثال ترکیدن تیوب زیر کاسه و نبود قطعه یدکی دومرتبه طی امسال باعث توقف سنگشکن شده است.

همچنین یکی دیگر از مشکلات موجود برای این سنگشکن عدم وجود نقشه از قطعات سنگشکن بوده که توسط واحد تعمیرات سنگشکن باز شده و از قطعات آن نقشه تهیه گردیده است (شکل ۷).

شکل ۷: تیوب سنگ شکن فاز یک

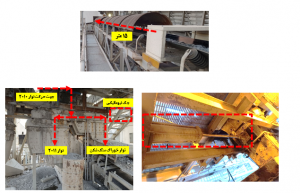

از دیگر مشکلات مدار سنگشکنی ورود گلوله به سنگشکن در اثر عملکرد نامناسب جک نیوماتیکی کالسکه انتهای نوار بود. باتوجهبه فاصله آشکارساز تا کالسکه متحرک در زمانی که آشکارساز وجود گلوله را تشخیص دهد تا زمانی که کالسکه بهصورت کامل بار را به مسیر انحرافی بدهد مدتزمان طول میکشد و گلوله وارد سنگشکن میشد. باتوجهبه مشکل موجود سرعت این جک افزایش داده شد و در حال حاضر در صورت وجود گلوله بار بهسرعت به مسیر انحرافی منحرف میشود (شکل ۸).

شکل ۸: کاسکه متحرک انتهای نوار ۲۰۱۰ فاز یک

مشکلات مدار سنگشکنی بار برگشتی فاز دو:

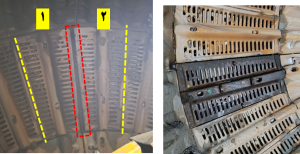

از مشکلات سنگشکن بار برگشتی فاز دو کارخانه پرعیار کنی دو ورود گلوله به سنگشکن، آسیبدیدن قطعات، ارتعاش زیاد و در نتیجه بریدن پیجهای داخلی سنگشکن است. از سال گذشته تا کنون دومرتبه به دلیل ارتعاش خیلی زیاد پیچهای داخلی سنگشکن بریده شدند که باعث توقف طولانیمدت این سنگشکن شده است (شکل ۹).

شکل ۹: آسیب دیدن قطعات سنگشکن در اثر ورود گلوله به آن

دلایل وجود گلوله در بار برگشتی:

در اثر تغییر شکل گلولهها باتوجهبه شکل ۱۰، این گلولهها میتوانند از آسیا خارج شوند. یکی دیگر از دلایل خروج گلولهها شکستگی شبکههای خروجی است که این شکستگیها بهوسیله صفحه فلزی و لاستیک ترمیم میشوند (شکل ۱۱). در این دوره تعویض آستر تعداد این نوع شکستها برای فاز یک دو بار و برای فاز دو یکبار بوده است.

شکل ۱۰: تغییر شکل گلولهها

شکل ۱۱: شکستگی و ترمیم شبکههای خروجی

یکی دیگر از دلایل خروج گلوله فاصله افتادن بین شبکهها میباشد که در شکل قابلمشاهده است. این فاصلهها بهوسیله شبکهها با عرض بیشتر پوشش داده میشوند. برای فاز یک، یک عدد تعویض و برای فاز دو، دو عدد تعویض در این دوره ثبت شد (شکل ۱۲).

شکل ۱۲: فاصله ایجاد شده بین شبکههای خروجی و نصب شبکهها با عرض بیشتر

عوامل تأثیرگذار بر کارایی آهنربا:

پارامترهای مختلفی بر کارایی آهنرباها تأثیرگذار هستند. محل نصب به دو صورت میباشد یکی عمود بر نوار و دیگری در محل ریزش بار که این مورد به دلیل باز شدن بستر مواد کارایی بیشتر دارد. اما باید توجه داشت که در صورت محدودیت فضا نمیتوان از آهنربا در محل ریزش بار استفاده کرد. این طراحی منوط به جانمایی اولیه در طراحی میباشد.

فاصله از نوار نیز روی شدت میدان مغناطیسی تأثیر میگذارد بدین صورت که با افزایش فاصله آهنربا از نوار شدت میدان مغناطیسی کاهش مییابد و برعکس.

دمای هسته آهنربا نیز میتواند روی افت شدت میدان مغناطیسی بعد از مدتی تأثیر بگذارد که با افزایش دما کارایی آهنربا کاهش مییابد. بهطورکلی سیستم خنککاری میتواند با استفاده از هوای محیط و یا با استفاده از سیستم روغن انجام شود که سیستم روغن خنک برای محیطها با دمای بالا کارایی مناسبتری دارد (شکل ۱۳).

شکل ۱۳ : شمای یک آهنربای نصب شده در محل ریزش بار

آزمون کارایی آهنرباها:

باتوجهبه وجود ۷ عدد آهنربا در مدار بار برگشتی به وسیله گوس متر، دما سنج و استفاده از گلولهها با اندازههای مختلف هر یک از آهنرباها به مدت ۸ ساعت تست شدند. فاصله بین هر تست دو ساعت و در هر بار شدت میدان مغناطیسی، دما و توانایی آهنربا برای جذب گلولهها با ابعاد مختلف مورد بررسی قرار گرفت (شکل ۱۴).

شکل ۱۴: وسایل استفاده شده در خصوص آزمون کارایی آهنرباها

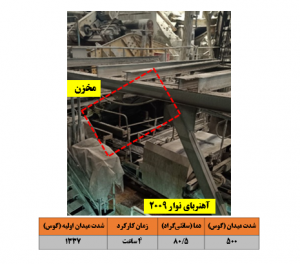

آزمون کارایی آهنربای ۲۰۰۹ فاز یک:

آهنربای ۲۰۰۹ فاز یک به دلیل سیستم هوا خنک و این مورد که مخزن پمپ هیدروسیکلون رو باز میباشد پس از مدت زمان ۴ ساعت به شدت کارایی آن کاهش یافته و دما تا ۸۰/۵ درجه نیز کاهش یافت. شدت میدان مغناطیسی نیز در این بازه زمانی از ۱۳۳۷ گوس به ۵۰۰ گوس کاهش یافت. در مورد تست گلولهها نیز این آهنربا فقط در زمان راهاندازی توانست گلولهها راجذب کند و بعد از این مدت کارایی آن در جذب گلولهها به شدت کاهش یافت به گونهای که هیچ کدام از گلولهها توسط این آهنربا جذب نشدند. با توجه به دمای بالای محیط به دلیل مخزن رو باز پیشنهاد نصب آهنربای روغن خنک و قویتر می شود (شکل ۱۵).

شکل ۱۵: آهنربای نوار ۲۰۰۹ فاز یک

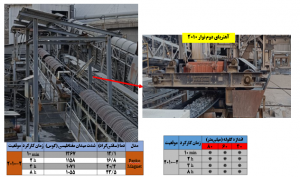

آزمون کارایی آهنرباهای اول و دوم نوار ۲۰۱۰ فاز یک:

در خصوص تست این آهنربا نیز در ساعت کارکردهای مختلف شدت میدان مغناطیسی و دما در هر تست ثبت شد. همانطور که مشاهده میشود بعد از مدتزمان ۸ ساعت آهنربا به خوبی توانست گلولهها با ابعاد مختلف را از روی نوار جدا کند. افت این آهنربا نیز با توجه به مدت زمان کارکرد قابل قبول می باشد (شکل ۱۶).

شکل ۱۶: آهنربای اول نوار ۲۰۱۰ فاز یک

آهنربای نصب شده قبلی به دلیل کارایی بسیار پایین در جذب گلولهها با یک آهنربای قویتر جایگزین شد. تستهای مربوط به آهنربای جدید در جدول قابل مشاهد است. این آهنربا بعد از مدتزمان ۸ ساعت بهخوبی گلولهها با ابعاد مختلف را از روی نوار جدا کرد و کارایی مناسبی از خود نشان داد (شکل ۱۷).

شکل ۱۷: آهنربای دوم نوار ۲۰۱۰ فاز یک

آزمون کارایی آهنربای ۲۰۰۹ فاز دو:

این آهنربا در محل ریزش بار نصب شده و بهخوبی بعد از مدتزمان ۲۴ ساعت توانست گلولهها با ابعاد مختلف را از روی نوار جدا کند. افت این آهنربا باتوجهبه دمای آن قابل قبول بود و مشکلی برای جذب گلولهها نداشت (شکل ۱۸).

مشکلی که در این آهنربا وجود داشت فاصله داشتن شوت تخلیه گلوله از آهنربا بود. این امر موجب میشد زمانی که آهنربا گلولهها با ابعاد بزرگ را جذب میکرد در ادامه نمیتوانست آنها را به شوت تخلیه گلوله انتقال دهد و گلولهها پس از برخورد به لبه شوت تخلیه روی نوار بعدی میریختند. تغییراتی که در این آهنربا ایجاد شد بدین صورت بود که آهنربا بهصورت افقی به شوت تخلیه نزدیک شد و بعد از تغییرات این آهنربا با گلوله ۱۲۵ میلی متری که بزرگترین اندازه گلوله موجود می باشد تست شد و مشکلی برای انتقال به شوت تخلیه نداشت.

شکل ۱۸: آهنربای نوار ۲۰۰۹ فاز دو

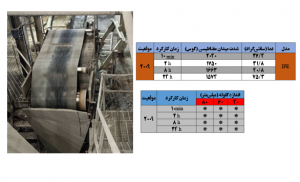

آزمون کارایی آهنرباهای نوار ۲۰۱۰ فاز دو:

آهنربای اول نیز مشابه سایر آهنرباها به مدت ۸ ساعت مورد تست قرار گرفت. این آهنربا به دلیل افت شدت میدان مغناطیسی تنها در دو ساعت اول قادر به جذب گلولهها بود بعد از مدتزمان کارکرد هیچکدام از گلولههای قرار داده شده روی نوار جذب نشدند.

در خصوص آهنربای دوم نوار ۲۰۱۰، این آهنربا عملکرد بهتری داشت و بعد از مدت زمان ۸ ساعت همهی گلولهها توسط این آهنربا جذب شدند و مورد خاصی وجود نداشت (شکل ۱۹).

شکل ۱۹: آهنرباهای اول و دوم نوار ۲۰۱۰ فاز دو

آزمون کارایی آهنربای نوار ۲۰۰۴ کارخانه پرعیارکنی یک:

این آهنربا به دلیل فاصله زیاد از نوار کارایی در جذب گلولهها نداشت. با کاهش فاصله حدوداً ۱۰ سانتی متر آهنربا تا نوار و تست این آهنربا به مدت ۸ ساعت نتایج قابل قبولی به دست آمد که بعد از این مدت زمان کارکرد همهی گلولهها توسط این آهنربا جذب شدند (شکل ۲۰).

شکل ۲۰: اهنربای نوار ۲۰۰۴ کارخانه پرعیارکنی یک

مشکلی که در این آهنربا وجود دارد شیب نامناسب شوت تخلیه است که باعث تجمع قطعات فلزی جذب شده میشود. این تجمع باعث میشود زمانی که مانع ایجاد شد گلولههای جذب شده با برخورد به این مانع مجدداً وارد نوار بعدی شوند که باید این شیب برای بهبود کارایی آهنربا اصلاح گردد (شکل ۲۱).

شکل ۲۱: شیب نامناسب شوت تخلیه گلوله نوار ۲۰۰۴ کارخانه پرعیارکنی یک

خلاصه و جمعبندی:

- تأمین بار مورد نیاز سنگشکن بار برگشتی و حذف گلولههای خارج شده از آسیای نیمه خودشکن از چالشهای استفاده از سنگشکن بار برگشتی است.

- از جمله دلایل وجود گلوله در بار برگشتی میتوان به تغییر شکل گلولهها، شکستگی شبکه و ایجاد فاصله بین شبکهها اشاره کرد.

- از مشکلات آهنرباهای موجود میتوان به تنظیم نبودن فاصله از نوار و شوت تخلیه، کاهش شدت میدان مغناطیسی با افزایش دما اشاره کرد.

- نتایج مربوط به آزمون کارایی آهنرباها نشان میدهد آهنربای ۲۰۰۹ فاز یک و آهنربای اول نوار ۲۰۱۰ فاز دو کارایی مناسبی ندارند.

- شیب شوت تخلیه گلوله آهنربای نوار ۲۰۰۴ مربوط به بار برگشتی کارخانه پرعیارگنی یک نیاز به اصلاح دارد.