در این جلسه که در تاریخ ۲۵ خرداد ۱۴۰۲ برگزار شد به بررسی امکان تک ردیف شدن مدار خردایش مجدد ثانویه کارخانه مولیبدن مجتمع مس سرچشمه پرداخته شد.

- مدار خردایش مجدد کارخانه مولیبدن

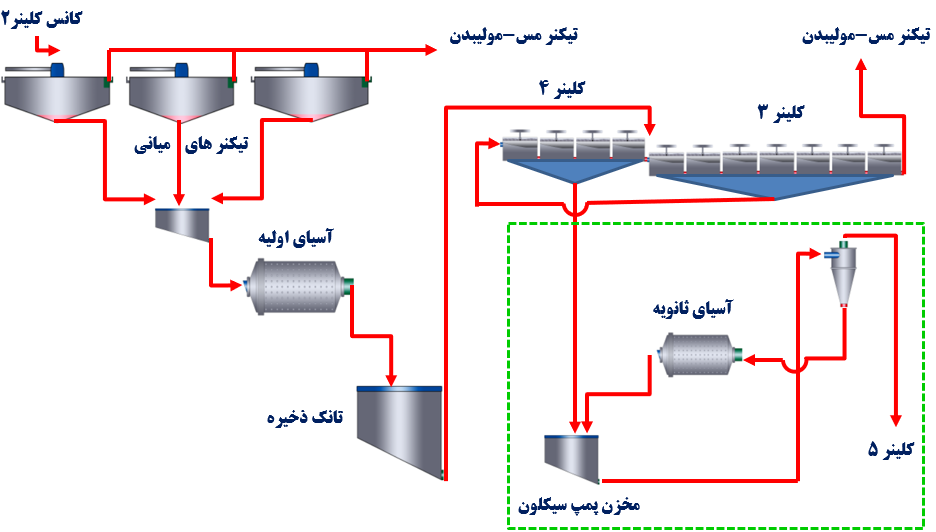

کارخانه مولیبدن مجتمع مس سرچشمه دارای دو مرحله خردایش مجدد می باشد. مرحله اول خردایش مجدد از دو آسیای گلوله ای لبریز شونده موازی تشکیل شده است. به این صورت که ته ریز تیکنرهای میانی جهت افزایش درجه آزادی کانی مولیبدنیت وارد این آسیاها می شوند. هدف این آسیاها خردایش ذرات ورودی به آسیا تا ابعاد ۱۰۰ درصد کوچکتر از ۴۴ میکرون می باشد. در حال حاضر یکی از آسیاهای مرحله اول در حالت آماده به کار می باشد و فقط از یک آسیا استفاده می شود. خروجی آسیاهای اولیه وارد تانک ذخیره کنسانتره خواهد شد و پس از دو مرحله کلینر (مراحل ۳ و ۴)، کنسانتره کلینر ۴ خوراک ورودی به خردایش مجدد مرحله دوم را تشکیل خواهد داد. خردایش مجدد مرحله دوم دارای دو ردیف موازی می باشد. در هر ردیف یک آسیای گلوله ای لبریز شونده با یک خوشه هیدروسیکلون، که دارای ۳ هیدروسیکلون به قطر ۲/۱۵ سانتیمتر می باشد، در یک مدار بسته قرار دارد. سرریز هیدروسیکلون ها خوراک کلینر مرحله ۵ را تشکیل خواهد داد و ته ریز آنها جهت کاهش ابعاد ذرات تا ۱۰۰ درصد کوچکتر از ۳۷ میکرون وارد آسیای گلوله ای خواهد شد (شکل ۱).

شکل ۱: مدار خردایش مجدد کارخانه مولیبدن

- نصب مخزن کنسانتره ترکیبی شستشو ۴

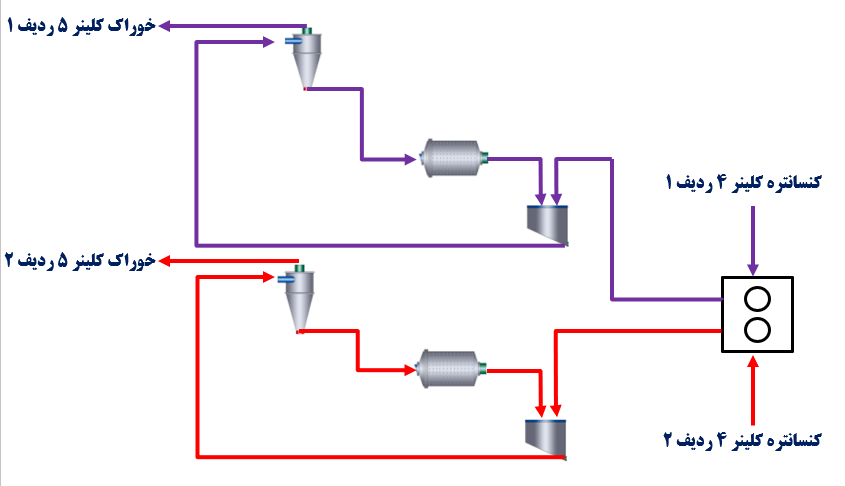

مدار خردایش مجدد ثانویه دارای دو ردیف موازی می باشد. با نصب این مخزن امکان خوراک دهی کنسانتره شستشو ۴، ردیف ۱ و ۲ به هر کدام از مخازن پمپ سیکلون فراهم شد (شکل ۲). از مزایای نصب این مخزن می توان به امکان ایجاد ارتباط بین ردیف های مدار خردایش مجدد ثانویه اشاره کرد. این ایجاد ارتباط سبب می شود در هنگام بروز مشکلات تعمیراتی برای تجهیزات مدار خردایش مجدد ثانویه هر ردیف، نیازی به توقف مراحل شستشو ۳، ۴، ۵، ۶ و ۷ آن ردیف نباشد. توقف مراحل شستشو ذکر شده موجب ایجاد اختلالاتی در مدار کارخانه مولیبدن خواهد که در این رابطه مفصلا در جلسه ای که در تاریخ ۱۴۰۲/۰۱/۲۴ برگزار شد، پرداخته شد.

شکل ۲: نصب مخزن کنسانتره ترکیبی شستشو ۴

- تغییر پمپ سیکلون از مورگارد ۳*۳ به کربس ۳*۳

با ایجاد امکان خوراک دهی کنسانتره شستشو ۴ ردیف های ۱ و ۲ به هرکدام از مخازن پمپ سیکلون، در مواقعی که دبی ورودی به پمپ سیکلون به واسطه اضافه شدن بار دو ردیف افزایش می یابد، امکان سرریز مخازن پمپ سیکلون وجود داشت. بنابراین با اندازه گیری دبی ورودی به پمپ سیکلون که ۱/۵۲ متر مکعب بر دقیقه بود، مشخص شد که پمپ سیکلون مورگارد ۳*۳ ظرفیت لازم برای پمپپاژ این دبی را ندارد. لذا با توجه به پمپهای در دسترس، پمپ کربس ۳*۳ جایگزین آن شد. نمودار کارایی دو پمپ مذکور در شکل ۳ قابل مشاهده است.

شکل ۳: نمودار کارایی پمپ کربس ۳*۳ و مورگارد ۳*۳

- کانی مولیبدنیت

کانی مولیبدنیت دارای دو بخش سطح و لبه می باشد. سطح این کانی در اثر شکست پیوندهای ضعیف واندروالسی بین اتم های گوگرد (S-S) به وجود می آید. سطوح ایجاد شده در اثر شکست این پیوندها به صورت طبیعی آبران است. لبه کانی مولیبدنیت در اثر شکست پیوندهای کووالانسی بین اتم های مولیبدن و گوگرد (Mo-S) حاصل می شود. لبه ها در کانی مولیبدنیت قطبی و آبدوست می باشند (شکل ۴). قابلیت شناورسازی کانی مولیبدنیت با نسبت سطح به لبه تعیین می شود. به گونه ای که هرچه این نسبت بیشتر باشد شناورسازی طبیعی این کانی نیز افزایش می یابد.

شکل ۴: شماتیک کانی مولیبدنیت

- اهمیت خردایش در کانی مولیبدنیت

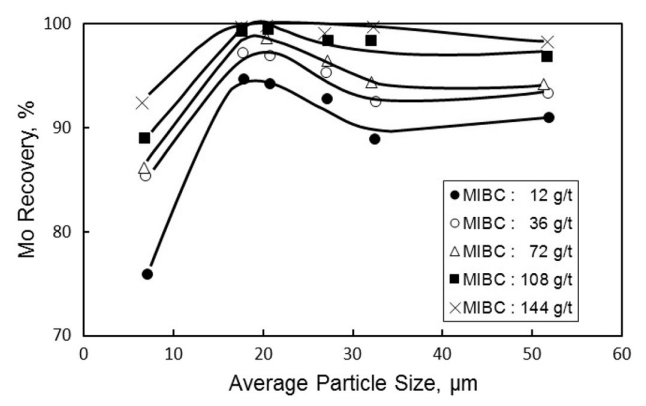

تحقیقات انجام شده توسط Castro & Mayta در سال ۱۹۹۴ نشان داد به ازای مقادیر مخلف کفساز MIBC ذرات کوچکتر از ۱۰ میکرون کانی مولیبدنیت کمترین بازیابی را دارند. همچنین نشان دادند بهترین بازیابی کانی مولیبدنیت در ابعاد ۱۵ تا ۳۰ میکرون حاصل می شود (شکل ۵).

شکل ۵: تاثیر غلظت کفساز MIBC بر بازیابی کانی مولیبدنیت

حبیبی در سال ۱۴۰۰ نشان داد که بیشترین هدرروی کانی مولیبدنیت در باطله پرعیارکنی اولیه کارخانه مولیبدن مجتمع مس سرچشمه، مربوط به ذرات با ابعاد کوچکتر از ۱۰ میکرون می باشد (شکل ۶).

شکل ۶: سهم مولیبدنیت موجود در باطله پرعیارکنی اولیه در ابعاد مختلف

Shirley در سال ۱۹۸۱ نشان داد که در صورت کارکرد مدار مولیبدن با یک مرحله آسیای گلولهای، ممکن است برای مدتی میزان ناخالصیها (مانند مس) در محصول نهایی افزایش یابد. بنابراین، وجود یک مرحله آسیای گلولهای ثانویه برای کاهش ناخالصی در محصول نهایی مفید است. وی پیشنهاد کرده که در کارخانههای مولیبدن باید حداقل یک مرحله خردایش مجدد وجود داشته باشد. از طرفی، به دلیل احتمال زیاد تولید نرمه در کانی مولیبدنیت، استفاده از آسیاهای خردایش مجدد باید فقط در مواقع لزوم صورت پذیرد.

بررسی دستورالعمل کارخانه نشان داد که تمهیدات در نظر گرفته شده در شرایط وجود حجم زیاد نرمه در مدار، مطابق شکل ۷ است. به طوریکه، در صورت وجود حجم زیاد نرمه در مدار، مسیر میانبری در نظر گرفته شده تا از ورود مواد به هیدروسیکلون و آسیای خردایش مجدد ثانویه جلوگیری شود.

شکل ۷: جلوگیری از خردایش مجدد ثانویه در مواقع لزوم

این تمهیدات برای آسیای خردایش مجدد اولیه نیز در نظر گرفته شده است. تا در صورت وجود حجم زیاد نرمه، از ورود مواد به آسیا جهت خردایش بیش از حد جلوگیری شود (شکل ۸).

شکل ۸: جلوگیری از خردایش مجدد اولیه در مواقع لزوم

- بررسی میزان نرمه موجود در کارخانه

جهت تعیین میزان نرمه موجود در کارخانه از جریانهایی که بیشترین امکان وجود نرمه در آنها وجود دارد نمونه گیری انجام شد (شکل ۹).

شکل ۹: محل های نمونه گیری از مدار

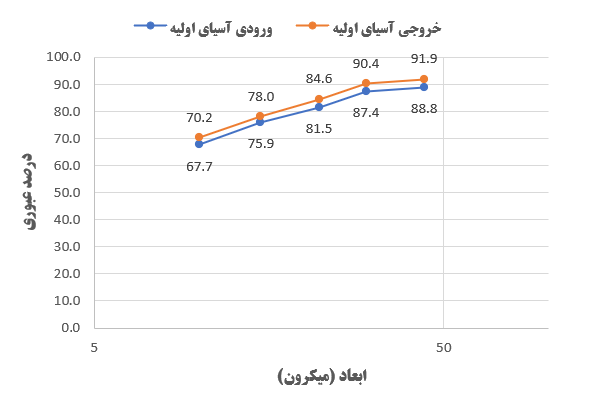

مقایسه دانه بندی ورودی و خروجی آسیای خردایش مجدد ثانویه نشان داد که در این آسیا خردایش مطلوبی صورت نمی پذیرد. از طرفی مشخص شد که حجم بسیار زیادی از نرمه (۶۷٫۷ درصد)، در ورودی آسیای خردایش مجدد اولیه وجود دارد و منشا این نرمه ها مربوط به قبل از مدار خردایش مجدد اولیه می باشد (شکل ۱۰).

شکل ۱۰: دانه بندی ورودی و خروجی آسیای خردایش مجدد اولیه

بعد از خردایش مجدد اولیه مواد وارد مراحل کلینر ۳ و ۴ میشوند. سپس کنسانتره کلینر ۴ خوراک تازه ورودی به مدار خردایش مجدد ثانویه را تشکیل خواهد داد. بنابراین جهت تعیین وضعیت دانه بندی خوراک تازه ورودی به این مرحله و تعیین ابعاد مناسب برای شناور شدن در مراحل کلینر ۳ و ۴، دانه بندی خروجی آسیای اولیه و کنسانتره کلینر ۴ با هم مقایسه شدند. همانطور که مشاهده می شود ابعاد دانه بندی کنسانتره کلینر ۴ درشتتر از خروجی آسیای اولیه می باشد که نشان می دهد با کاهش بیش از حد ابعاد ذرات به دلیل کاهش نسبت سطح به لبه شناورسازی ذرات مولیبدنیت کاهش می یابد. از طرفی دانه بندی کنسانتره کلینر ۴ نشان می دهد که حدود ۱۵ درصد از ذرات به خردایش تا رسیدن به ابعاد ۱۰۰ درصد کوچکتر از ۳۷ میکرون نیاز دارند و حدود ۵۰ درصد از ذرات دارای ابعاد کوچکتر از ۱۰ میکرون (نرمه) می باشند (شکل ۱۱).

شکل ۱۱: دانه بندی خروجی آسیای اولیه و کنسانتره شستشو ۴

- بررسی امکان تک ردیف شدن خردایش مجدد ثانویه

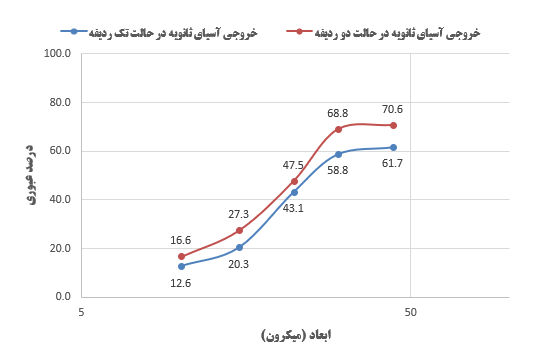

با توجه به فراهم شدن امکان تک ردیف شدن مدار خردایش مجدد ثانویه و حجم زیاد نرمه راه یافته به این مدار و درصد پایین ذرات نیازمند به خردایش مجدد، جهت بررسی نتایج حاصل از تک ردیف شدن خردایش مجدد ثانویه دانه بندی های جریان های خروجی آسیای ثانویه و سرریز هیدروسیکلون ها در دو حالت تک ردیف و دو ردیف باهم مقایسه شدند. نتایج نشان داد که دانه بندی خروجی آسیای ثانویه در حالت تک ردیف به دلیل افزایش دبی ورودی به آسیا و کاهش زمان ماند در این آسیاها افزایش خواهد یافت از طرفی میزان ذرات کوچکتر از ۱۰ میکرون به میزان ۴ درصد کاهش خواهد یافت. افزایش ابعاد دانه بندی به منزله افزایش نسبت سطح به لبه و افزایش قابلیت شناورسازی کانی مولیبدنیت می باشد (شکل ۱۲).

شکل ۱۲: دانه بندی خروجی آسیای ثانویه – حالت تک ردیف و دو ردیف

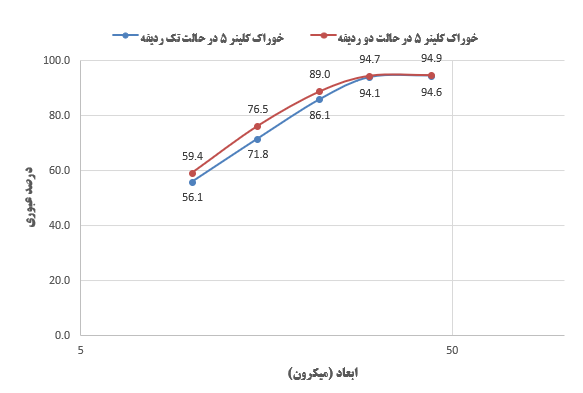

مهمترین نکته ای که هنگام تک ردیف شدن مدار خردایش مجدد ثانویه باید به آن توجه شود، دانه بندی خروجی مدار (سرریز هیدروسیکلونها) می باشد که خوراک کلینر مرحله ۵ را تشکیل می دهند. همانطور که قبلا ذکر شد هدف از مدار خردایش مجدد ثانویه کاهش ابعاد ذرات به میزان ۱۰۰ درصد عبوری از ۳۷ میکرون می باشد. لذا تک ردیف شدن مدار خردایش مجدد ثانویه باتوجه به کاهش زمان ماند مواد در آسیا، نباید باعث افزایش ابعاد ذرات بزرگتر از ۳۷ میکرون و کاهش درجه آزادی کانی مولیبدنیت در خوراک کلینر ۵ شود. مقایسه دانه بندی خوراک کلینر ۵ در دو حالت نشان داد که با تک ردیف شدن خردایش مجدد ثانویه درصد عبوری از ۳۷ میکرون تغییر مشهودی ندارد. از طرفی دانه بندی ذرات کوچکتر از ۳۷ میکرون افزایش می یابد و این به معنی افزایش نسبت سطح به لبه و افزایش قابلیت شناوری کانی مولیبدنیت و افزایش بازیابی آن می باشد (شکل ۱۳).

شکل ۱۳: دانه بندی خوراک کلینر ۵ – حالت تک ردیف و دو ردیف

- خلاصه و جمع بندی

- با توجه به حجم زیاد ذرات کوچکتر از ۱۰ میکرون در کنسانتره کلینر ۴ و حجم کم ذراتی که به خردایش مجدد نیاز دارند بهتر است مدار خردایش مجدد ثانویه تک ردیف شود.

- با تک ردیف شدن مدار خردایش مجدد ثانویه حجم نرمه (ذرات کوچکتر از ۱۰ میکرون) در خوراک کلینر ۵ به میزان ۵/۳ درصد کاهش می یابد.

- تک ردیفه شدن مدار خردایش مجدد ثانویه علاوه بر افزایش انعطاف و کارایی مدار صرفه جویی ۶ تن گلوله در سال، ۱۴۵۰۰۰ کیلووات ساعت انرژی و کاهش استهلاک تجهیزات (آسیا، پمپ سیکلون، هیدروسیکلون و …) را در پی خواهد داشت.

- در صورت تک ردیفه شدن خردایش مجدد ثانویه توصیه میشود پرشدگی آسیا در محدوده ۳۴ درصد و فشار هیدروسیکلون در محدوده psi 22 حفظ شود.