این جلسه در مورخه ۳۱ فروردین ۱۴۰۲ برگزار شد و به بررسی یکی از مهم ترین مشکلات فیلترهای نواری خلأ که باعث افزایش رطوبت و توقفات بیشتر خطوط ۵، ۶ و ۷ میشود پرداخته شد.

در ابتدا مدار فیلتر نواری در این خطوط از ۳ فیلتر نواری استفاده میشود که طبق طراحی ۲ فیلتر نواری در حال کار و یکی آماده به کار میباشد.

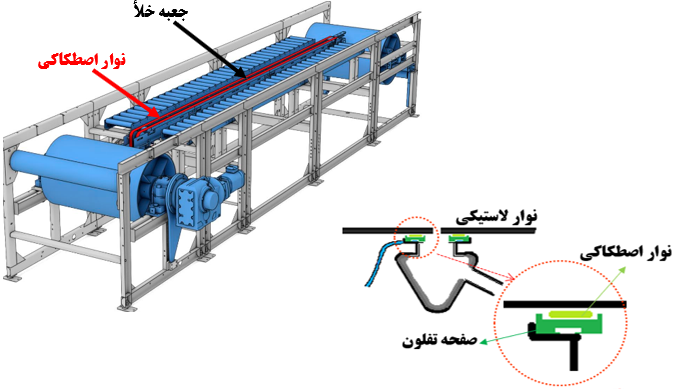

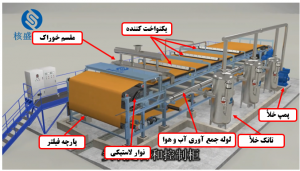

در ابتدا به معرفی اجزای کلی فیلترهای نواری پرداخه شد که اعم از نوار لاستیکی، پارچه فیلتر به عنوان واسطه فیلتراسیون، مقسم خوراکدهی که نقش آن خوراکدهی یکنواخت روی پارچه فیلتر میباشد. یکنواخت کنندهها که نقش پخش کردن و یکنواختی بار روی پارچه فیلتر را دارند. لوله های جمع آوری آب و هوا که نقش انتقال آب فیلتریت به تانکهای خلأ را بر عهده دارند. تانکهای خلأ نقش جدایش آب و هوا را برعهده دارند و پمپهای خلأ که وظیفه تامین نیروی مکش را بر عهده دارند(شکل۱).

شکل ۱: اجزای کلی فیلترهای نواری

شکل ۱: اجزای کلی فیلترهای نواری

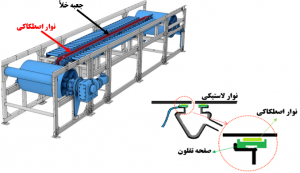

از دیگر اجزای بسیار مهم فیلترهای نواری جعبه خلأ می باشد که وظیفه انتقال نیروی مکش به زیر پارچه فیلتر میباشد. جعبه خلأ ثابت و نوار لاستکی در حال حرکت میباشد برای جلوگیری از نشت هوا و سایش و آسیب به نوار لاستکی از نوار اصطکاکی به صورت متحرک همزمان با نوار لاستیکی و صفحه تفلونی به صورت ثابت روی جعبه خلأ استفاده میشود(شکل۲).

شکل ۲: موقعیت و اجزای جعبه خلأ

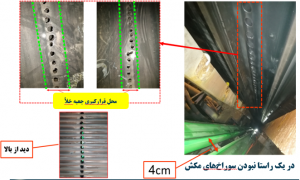

از سوراخهای مکش آن برای انتقال نیروی مکش به زیر واسطه و انتقال آب فیلتریت به تانک های خلأ استفاده میشود. این سوراخ ها به جعبه خلأ با دهانه ۴ سانتیمتر متصل هستند و قطر سوراخها ۱-۲ سانتیمتر است. برای رسیدن به رطوبت بهینه کیک و مکش حداکــثری، سوراخهای مکش باید درون دهانه جعبه خلأ قرار گیرند. از آنجایی که قطر سوراخ های مکش یکسان نیست و در یک راستا قرار ندارند، با انحراف نوار لاستیکی، سوراخهای مکش مسدود شده و آبگیری به درستی صورت نمیگیرد (شکل۳).

شکل ۳:وضعیت سوراخهای مکش نوار لاستیکی

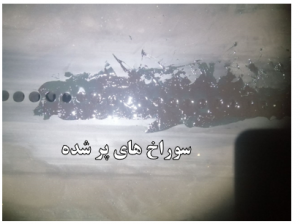

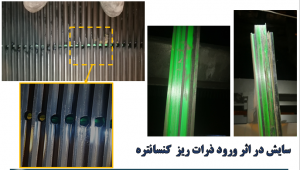

از دیگر مشکلات در یک راستا نبودن سوراخ های مکش، عبور ذرات کوچک تر از ۵۰میکرون کنسانتره از روزنه پارچه فیلتر و رسوب ذرات بر صفحات تفلونی میباشد که این موضوع باعث سایش شدید صفحه تفلونی میشود که در نتیجه نشت هوا از جوانب جعبع خلأ و افزایش رطوبت را به دنبال دارد(شکل ۴).

شکل۴: سایش شدید صفحات تفلونی در اثر ورود ذرات ریز کنسانتره

شکل۴: سایش شدید صفحات تفلونی در اثر ورود ذرات ریز کنسانتره

به همین منظور وضعیت نوار های لاستیکی خطوط ۶ و۷ که وضعیت بدتری داشتند مورد بررسی قرار گرفت بدین ترتیب که در سه اندازه در مقاطع فرد هر فیلترفاصله سوراخهای مکش تا لبه نوار لاستیکی اندازه گیری شد(شکل۵).

شکل۵: اندازه گیری فواصل سوراخهای مکش تا لبه نوار لاستیکی

در نموار زیر وضعیت نوار لاستیکی مربوط به فیلتر ۲ از خط ۶ می باشد که د ترین حالت را در بین نوار دارند که در برخی نقاط اختلاف ۶ سانتی متری دارد(شکل۶).

شکل۶: وضعیت سوراخ های مکش فیلتر ۲ از خط ۶

شکل۶: وضعیت سوراخ های مکش فیلتر ۲ از خط ۶

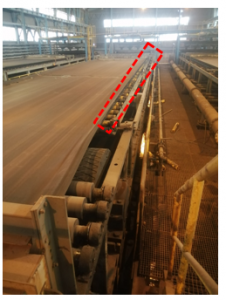

از دیگر مشکلات مورد بررسی تفاوت در فواصل نوارهای لاستیکی با وجود تشابه خطوط است که باعث دشواری راهبری فیلتر توسط مراقبتکارها و آسیب به اجزای فیلتر در صورت انحراف می باشد(شکل۷).

شکل ۷: وضعیت فیلتر ۲ از خط ۷

سه راه حل برای حل در یک راستا نبودن و حل این مشکل وجود دارد که به شرح زیر است:

- تعویض نوار لاستیکی که این مورد با سه چالش توقف ۲ ماهه، تعداد محدود نوار در انبار و کمبود نیروی تعمیراتی رو به رو است.

- استفاده از خمیر نوار نقاله برای پرکردن و سوراخ کاری مجدد که این مورد برای یک متر از نوار اجرا شد(شکل ۸) تا استحکام آن در حین کارکرد بررسی شود که در نتیجه بعد از دوماه بررسی های انجام شد که استحکام خوبی دارد.

- استفاده کم تر فیلتری که وضعیت بدتری دارند و استفاده به صورت آماده به کار.

شکل۸: پرکردن سوراخ های مکش جهت ارزیابی استحکام آن

شکل۸: پرکردن سوراخ های مکش جهت ارزیابی استحکام آن