معرفی مدار آسیاکنی کارخانه گندله سازی مجتمع معدنی و صنعتی گل گهر:

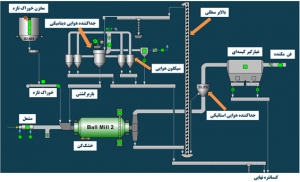

کارخانه گندلهسازی مجتمع معدنی و صنعتی گلگهر به دلیل مشکل آب که قبلا داشته، از مدار آسیاکنی خشک استفاده شده است. این مدار شامل سیستم مشعل و خشککنی، آسیا، جداکننده هوایی، جداکننده اولیه غبار و فیلتر کیسهای است. خوراک پس از ورود به بخش خشک کنی (محفظه ابتدایی آسیاها) توسط هوای داغ تولید شده از سیستم مشعل، خشک شده و سپس وارد محفظه آسیاکنی (محفظه دوم آسیاها) میشود. مواد پس از خردایش به وسیله فن مکنده آخر مدار از آسیا خارج میشوند. بخشی از مواد خارج شده از آسیا که درشتتر هستند به صورت ثقلی درون بالابر سطلی ریخته شده و در نهایت به جداکننده هوایی منتقل میشوند. بخش ریزتر مواد خارج شده از آسیا، ابتدا وارد جداکننده اولیه غبار میشوند که ته ریز این جداکننده با خوراک جداکننده هوایی مخلوط میشود و سرریز آن نیز به فیلتر کیسهای وارد میشود. در این تجهیز مواد ریز از جریان هوا جدا شده و مستقیماً به محصول نهایی مدار فرستاده میشود. در جداکننده هوایی که از نوع Sepol است، مواد طبقه بندی شده و مواد ریز توسط چهار سیکلون هوایی موازی، که جزئی از جداکننده هوایی میباشند، از جریان هوا جدا شده و به عنوان محصول نهایی به سیلوهای ذخیره منتقل میشود. ته ریز جداکننده هوایی که شامل مواد درشت میباشد برای خردایش بیشتر به همراه خوراک تازه مجدداً به آسیا برگردانده میشود (شکل ۱). در کارخانه گندلهسازی شرکت معدنی و صنعتی گلگهر دو مدار موازی با این تجهیزات وجود دارد.

شکل۱: مدار آسیاکنی کارخانه گندلهسازی شرکت معدنی و صنعتی گلگهر

جداکننده هوایی دینامیکی:

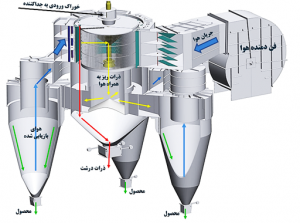

این جداکننده، از سه بخش اصلی جداکننده دینامیکی، فن خارجی و ۴ سیکلون تشکیل میشود (شکل ۲). هوای مورد نیاز جهت جداسازی ذرات، توسط یک فن خارجی تأمین میشود. مواد از بالا روی صفحه توزیعکننده ذرات (سینی) که وظیفه توزیع بار به دور قفس گردان را دارد، ریخته میشود و نهایتاً این مواد، بین قفس گردان و صفحات راهنما (Guide vanes) سقوط میکنند و در معرض جریان هوا قرار میگیرند. ذراتی که ریز هستند، همراه با جریان هوا وارد این قفس گردان شده و سپس برای بازیابی هوا، وارد سیکلونهای هوایی میشوند. تهریز سیکلونها به عنوان ذرات ریز، وارد محصول میشوند و سرریز آنها، هوای بازیابی شده است که به داخل جداکننده برگشت داده میشود. جریان هوا توانایی حمل ذرات درشت را به داخل قفس گردان ندارد. بنابراین، این ذرات درشت به واسطه نیروی وزن، به پایین سقوط میکنند و از قسمت مخروطی پایین جداکننده، بهعنوان بار برگشتی به آسیا، خارج میشوند.

شکل ۲: جداکننده هوایی نسل سوم و جریانهای درون آن

جریان هوا درون جداکننده هوایی دینامیکی:

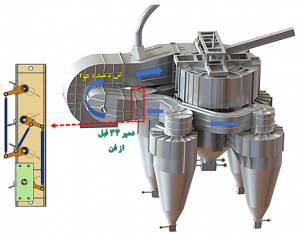

در این جداکننده، یک سیکل تقریباً بسته از جریان هوا وجود دارد. بدینصورت که فن خارجی، هوا را از داخل سیکلونها مکش میکند. سیکلونها نیز، خوراکشان را از داخل قفس گردان تأمین میکنند و این بدان معناست که از داخل قفس گردان هوا مکش میشود. هوایی که از داخل سیکلونها گرفته شده است، دوباره توسط فن به داخل جداکننده فرستاده میشود و نهایتا دورتادور قفس رفته و وارد قفس میشود که یعنی همان هوایی که فرستاده شده است، دوباره مکش میشود. دبی یا سرعت هوای در گردش درون جداکننده هوایی به میزان باز و بسته بودن دمپر ۳۴ قبل از فن بستگی دارد. هر چه دمپر بیشتر باز باشد (یعنی مانعی سر راه جریان هوا نباشد و انرژی جریان هوا را نگیرد) دبی هوای در گردش بیشتر است و هرچه دبی هوای در گردش بیشتر باشد هوا ذرات بزرگتری را میتواند همراه با خود به داخل قفس ببرد و محصول ما درشت تر میشود و با کاهش دبی هوا محصول ریزتر میشود (شکل ۳).

شکل ۳: جداکننده هوایی دینامیکی

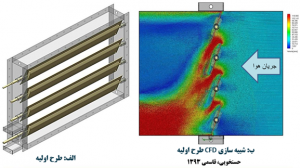

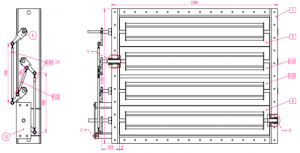

طراحی اولیه دمپر ۳۴ قبل از فن:

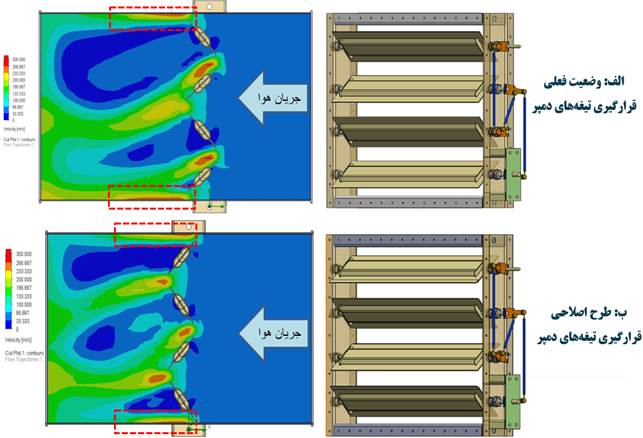

نحوه قرارگیری تیغههای دمپر قبل از فن جداکننده هوایی در طرح اولیه (Polysius) به گونهای بود که جریان هوا با عبور از تیغههای دمپر به سمت دیواره پایین کانال هوای بعد از دمپر هدایت میشد و چون همراه با هوا ذرات ریز آهن وجود دارد باعث سایش دیواره پایین کانال بعد از دمپر میشد شکل ۴ الف نمایی از نحوه قرارگیری تیغههای دمپر قبل از فن را نشان میدهد. با شبیهسازی CFD سیال انجام شده توسط حسنخویی و قاسمی در سال ۱۳۹۳ صحت این موضوع که جریان هوا با نحوه قرارگیری تیغههای دمپر به دیواره پایین کانال بعد از آن برخورد میکند روشن شد (شکل ۴ ب).

شکل ۴: طرح اولیه دمپر قبل از فن و شبیهسازی CFD سیال انجام شده روی آن

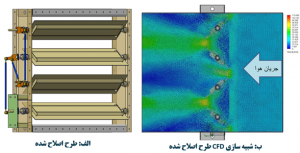

طرح اصلاح شده دمپر قبل از فن:

در این طرح، به منظور کاهش تغییر سرعت ذرات جامد و جریان هوا که در نهایت به کاهش سایش در تیغهها و دیواره دمپر منجر میشود، چیدمان و زاویه تیغهها با ثابت ماندن باز شدگی تغییر پیدا کرد. شکل ۵ الف نمایی از نحوه قرارگیری تیغههای دمپر قبل از فن در طرح اصلاح شده را نشان میدهد. با شبیهسازی CFD سیال انجام شده توسط حسنخویی و قاسمی در سال ۱۳۹۳ صحت این موضوع که جریان هوا با نحوه قرارگیری تیغههای دمپر اصلاح شده به دیوارههای کانال بعد از دمپر کمتر برخورد کرده و سایش کانال کاهش مییابد (شکل ۵ ب).

شکل ۵: طرح اصلاح شده دمپر قبل از فن و شبیهسازی CFD سیال انجام شده روی آن

سایش کانال هوای بعد از دمپر:

در بازدید از جداکننده هوایی پی به سایش در دیواره بالا و پایین کانال هوای بعد از دمپر برده شد. سایشهای بوجود آمده باعث ایجاد روزنههایی روی کانال بعد از دمپر شده و به دلیل فشار منفی داخل کانال نسبت به محیط باعث مکش هوا از بیرون به داخل جداکننده میشد (شکل ۶).

شکل ۶: سایشهای ایجاد شده روی دیواره بالا و پایین کانال هوای بعداز دمپر

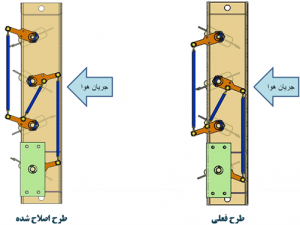

نحوه قرارگیری تیغههای دمپر قبل از فن در طرح فعلی:

با مشاهدات و بررسیهای صورت گرفته پی به متفاوت بودن نحوه قرارگیری تیغههای دمپر قبل از فن در طرح اصلاح شده و طرح فعلی کارگذاشته شده برده شد. نحوه قرارگیری اشتباه تیغههای دمپر در طرح فعلی حاصل از برعکس نقشه شدن دمپر می باشد (شکل ۷).

شکل ۷: نحوه قرارگیری تیغههای دمپر قبل از فن در طرح اصلاح شده و طرح فعلی

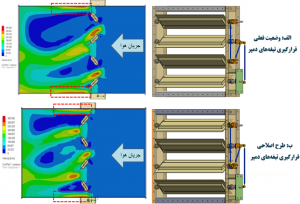

شبیهسازی سیال اطراف دمپر قبل از فن:

به منظور روشن سازی سایش دیواره بالا و پایین کانال بعد از دمپر، شبیه سازی سیال اطراف دمپر در طرح فعلی و طرح اصلاح شده صورت گرفت. همانطور که در شکل ۸ نشان داده شده است، نتایج شبیه سازی به روشنی مشخص میکند که بیشترین سایشها بر روی دیواره بالا و پایین و در مکانهایی که خطوط جریان به یکدیگر نزدیک میگردند رخ میدهد در شکل ۸ الف (وضعیت فعلی)، تیغه های بالا و پایین دمپر، جریان هوا را به سمپ دیواره بالا و پایین بعد از دمپر هدایت میکنند ولی در طرح اصلاح شده (شکل ۸ ب) به واسطه تغییر نحوه قرارگیری تیغه ها، جریان هوا از حالت نزدیک شونده به دیوارهها به حالت دورشونده تغییر یافتهاند. با شبیه سازی انجام شده دو طرح، ناحیه قرمز در دیوارهای بالا و پایین کانال بعد از دمپر در محدوده قرمز مشخص شده کمتر شده و این سبب کاهش سایش دیوارهها خواهد شد.

شکل۸: شبیهسازی سیال اطراف دمپر قبل از فن در طرح فعلی و طرح اصلاح شده

به منظور کاهش سایش دیوارههای کانال بعد از دمپر، نقشه اصلاح شده دمپر برای کارگاه ساخت آماده سازی شد (شکل ۹).

شکل ۹: آماده سازی نقشه دمپر قبل از فن

حلقه کنترل تناژ خوراک ورودی به آسیا:

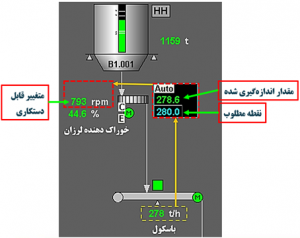

پس از فرآوری سنگ آهن، کنسانتره آن وارد مدار آسیاکنی کارخانه گندلهسازی میشود. بهدلیل تفاوت در ظرفیت تولیدی کارخانههای تغلیظ مگنتیت و گندلهسازی و همچنین بهبود کیفیت گندلههای تولیدی، کنسانتره دریافتی کارخانه گندلهسازی با اضافه شدن نسبت یک چهارم از کنسانتره کارخانه کاویان (هماتیت) نسبت به کارخانه تغلیظ مگنتیت، در مخازن ورودی مدار آسیاکنی کارخانه گندلهسازی ذخیره میشود. زیر هرکدام از این مخازن، خوراک دهندههای لرزانی جهت تأمین میزان تناژ معین با توجه به ظرفیت و شرایط مدار آسیاکنی، نصب شده است. در حلقه کنترل تناژ خوراک ورودی به آسیا، مقدار تناژ مواد (متغیر تحت کنترل) با یک باسکول اندازهگیری میشود. تناژ اندازهگیری شده به کنترلگر فرستاده میشود و پس از مقایسه میزان خوراک ورودی با نقطه مطلوب، میزان لرزش خوراکدهنده (متغیر قابل دستکاری) را تغییر میدهد (شکل ۱۰).

شکل ۱۰: حلقه کنترل تناژ خوراک ورودی به آسیا

از جمله متغیرهای اخلالگر در این حلقه که باعث تغییر در متغیر تحت کنترل میشود، میتوان به رطوبت مواد، دانهبندی مواد، انحراف نوار نقاله، یک طرفه ریختن مواد روی نوار، مماس بودن سرعت سنج باسکول به نوار، سالم نبودن غلتکهای زیر نوار، گرفتگی در مخزن، لانه موشی شدن و پل زدن مواد در مخزن اشاره کرد.

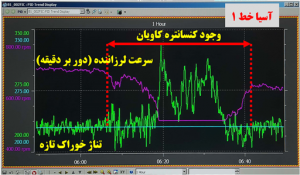

نوسان دائم تناژ خوراک تازه آسیا خط ۱:

در بازدید از اتاق کنترل، مشاهده شد که تناژ خوراک تازه ورودی به آسیا خط ۱ نوسان بالایی دارد. با مقایسه این تناژ نسبت به تناژ خط ۲ پی به معیوب بودن خوراک دهنده لرزان برده شد. با بررسیهای انجام شده دلیل اصلی نوسان پیوسته خوراک تازه ورودی به آسیا خط ۱، عدم کارکرد مناسب لرزاننده خوراکدهنده بود. این خوراکدهنده لرزان با دو موتور لرزاننده جهت تغذیه خوراک به آسیا کار میکند. به دلیل تنظیم نبودن وزنههای سر موتور لرزاننده، این خوراکدهنده با دامنه جابهجایی بالا و فرکانس (دور بر دقیقه) پایین، تناژ مورد نیاز آسیا را فراهم میکرد. حتی در مواردی به دلیل دامنه بالای جابهجایی خوراکدهنده و برخورد آن به نوارنقاله، نوسان شدیدتری به دلیل لرزش نوارنقاله و همچنین لرزش باسکول (وزن سنج) تعبیه شده روی آن ایجاد میکرد (شکل ۱۱).

شکل ۱۱: نوسان دائم تناژ خوراک تازه آسیا خط ۱

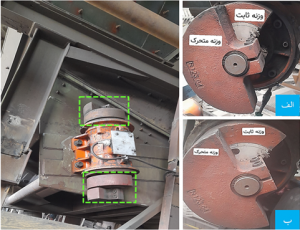

کم کردن نوسان دائم تناژ خوراک تازه:

هر موتور لرزاننده شامل ۴ وزنه که دو طرف شفت آن قرار گرفتهاند. در هر طرف از شفت یکی از وزنه ها ثابت و دیگری زاویه آن قابل تنظیم میباشد. خوراکدهنده در حالت قبل از تغییرات زاویه وزنهها، دامنه لرزش بالایی داشت (شکل ۱۲ الف) که در اتاق کنترل در حالت فرکانس کم هم تناژ زیادی را روی نوار میریخت. بنابراین تنظیم زاویه وزنههای لرزاننده خوراک دهنده آسیای خط ۱ انجام شد. با بیشتر کردن زاویه وزنههای لرزاننده نسبت به هم، دامنه لرزش کاهش پیدا کرد (شکل۱۲ ب). همچنین در اتاق کنترل با فرکانس بالاتر میتوان تناژ را به طور مناسبتری کنترل کرد. تغییر زاویه وزنهها توسط وزنه متحرک با باز کردن دو پیچ روی آن انجام شد.

شکل ۱۲: تغییر زاویه وزنههای موتور لرزاننده الف)قبل از تغییرات ب) بعد از تغییرات

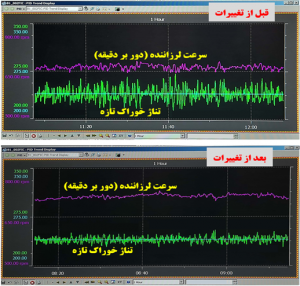

با بررسی نتایج حاصل از تغییر زاویه وزنههای موتور لرزاننده در اتاق کنترل شاهد کم شدن نوسان تناژ خوراک تازه آسیا خط ۱ بودیم. از نتایج به خوبی برداشت میشود که بعد از تغییرات، سرعت لرزاننده (دور موتور لرزاننده) برای فراهم کردن یک تناژ ثابت نسبت به قبل از تغییرات بالاتر میباشد بنابراین با ایجاد تغییرات به منظور فراهم کردن تناژ ثابتی برای آسیا خط ۱، با فرکانس بالاتر و دامنهی کمتری انجام خواهد شد (شکل ۱۳).

شکل ۱۳: کاهش نوسان تناژ خوراک تازه آسیا خط ۱ با تغییر زاویه وزنههای لرزاننده

نوسان موقت تناژ خوراک تازه آسیا خط ۱:

مدار آسیاکنی کارخانه گندله سازی بر اساس کنسانتره کارخانه تغلیظ مگنتیت که دارای خصوصیات (مانند رطوبت، دانه بندی و شاخص سختی سنگ) معینی است، طراحی شده است. اضافه شدن کنسانتره کاویان (هماتیت) به کنسانتره تغلیظ مگنتیت، به دلیل متفاوت بودن خصوصیات کنسانترهها باعث ایجاد نوسان در مدار آسیاکنی گندلهسازی شده است (شکل ۱۴).

شکل ۱۴: محل اضافه شدن کنسانتره کاویان بر روی نوار کنسانتره تغلیظ مگنتیت

مهمترین نوسان ایجاد شده در تناژ خوراک ورودی آسیا حاصل از غیریکنواخت اضافه شدن کنسانتره کاویان به کنسانتره تغلیظ مگنتیت است که باعث تفاوت در رطوبت مواد میشود (شکل ۱۵).

شکل ۱۵: غیریکنواخت اضافه شدن کنسانتره کاویان روی نوار کنسانتره تغلیظ مگنتیت

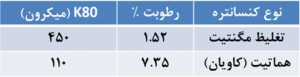

با نمونهگیری از کنسانترههای تغلیظ مگنتیت و کاویان، دانهبندی و میزان رطوبت آنها که دو عامل اخلال گر در مدار آسیاکنی هستند، مشخص شد. جدول ۱ رطوبت و دانهبندی کنسانترههای کاویان و مگنتیت را نشان میدهد.

جدول ۱: رطوبت و دانهبندی کنسانترههای تغلیظ مگنتیت و کاویان

با ثابت بودن میزان لرزش خوراکدهنده لرزان برای یک تناژ معین ورودی به آسیا، با تغییر رطوبت مواد، خوراکدهنده لرزان تناژ متفاوتی را روی نوار میریزد. مواد با رطوبت بالاتر چسبندگی بیشتری دارند و امکان سرخوردن آنها از روی خوراکدهنده لرزان کمتر است. در شکل ۱۵ روند بنفش، سرعت موتور لرزاننده خوراک دهنده میباشد و روند سبز، بیانگر تناژ خوراک تازه ورودی به آسیای خط ۱میباشد. محدوده مشخص شده با خط قرمز، نوسان تناژ خوراک ایجاد شده در اثر تغییر رطوبت مواد را نشان میدهد (شکل ۱۶).

شکل ۱۶: وجود نوسان موقت در تناژ خوراک تازه ورودی به آسیا خط ۱

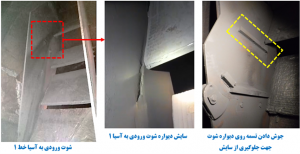

سایش دیواره شوت پلکانی آسیا خط ۱:

در اثر حرکت و برخورد مواد به دیواره شوت پلکانی آسیا خط ۱، دیواره شوت دچار سایش شده بود. به منظور جلوگیری از سایش بیشتر دیواره شوت، تسمههایی عمود بر جهت حرکت مواد روی دیواره شوت جوش داده شد. وجود این تسمهها باعث دورکردن مواد از دیواره شوت و در نهایت باعث کاهش سایش دیواره شوت خواهد شد (شکل ۱۷).

شکل ۱۷: سایش دیواره شوت پلکانی آسیا خط ۱