در این جلسه مورخ ۲۵ اسفند ۱۴۰۱ با موضوع بررسی راهبری مدار تیکنرهای باطله مجتمع مس سرچشمه برگزار گردید که به معرفی مدار آبگیری باطله و سپس به بررسی سیستم فلوکولانت سازی تیکنرهای باطله مجتمع مس سرچشمه پرداخته شد .

معرفی مدار آبگیری باطله

مسئله آب در طی سالیان اخیر به یکی از مهم ترین مسائل کشور و به تبع آن کارخانههای فرآوری تبدیل شده است. محدود بودن منابع آبی و کاهش آنها باعث شده که بازیابی حداکثری آب در کارخانهها یکی از دغدغههای اصلی بیشتر مدیران باشد. آبگیری با استفاده از تیکنرها یکی از روشهای متداول در کارخانههای فرآوری میباشد.

مجتمع مس سرچشمه دارای ۵ تیکنر باطله با قطر ۱۲۱/۹ متر است که.ورودی این تیکنرها، باطله کارخانههای پرعیارکنی با متوسط درصد جامد ۲۲/۵ میباشد. تیکنرهای ۲،۱ و۳ همزمان با راهاندازی کارخانه پرعیارکنی ۱ احداثشدهاند؛ سپس با توسعه کارخانه پرعیارکنی۲ و افزایش ظرفیت تولید، تیکنرهای ۴ و ۵ احداث شده است. از این رو ظرفیت این تیکنرها متفاوت میباشند. پس از تقسیم بار بین ۵ تیکنر و اضافه کردن فلوکولانت، آب سرریز تیکنرها وارد استخر ۷۵ (آب برگشتی) شده و مجدداً به مدار برگشت داده میشود و تهریز این تیکنرها بهمنظور آبگیری بیشتر به تیکنرهای خمیری و سد باطله منتقل میشود(شکل۱).

شکل۱- تصویر هوایی از مدار آبگیری باطله مجتمع مس سرچشمه

سیستم ساخت فلوکولانت تیکنرهای باطله مجتمع مس سرچشمه

از پنج تیکنر باطله مجتمع مس سرچشمه برای برخی تیکنرها (تیکنر۳و۵ و همچنین۱و۲) سیستم ساخت به صورت مشترک و برای تیکنر ۴ سیستم ساخت مجزا میباشد. البته امکان انتقال فلوکولانت از سیستم ساخت تیکنرهای ۳ و ۵ به تیکنر ۴ وجود دارد. به طور کلی دو ساختمان برای ساخت فلوکولانت تیکنرها وجود دارد. در ساختمان ساخت فلوکولانت ۱ برای تیکنرهای ۱ و ۲ و در ساختمان ساخت فلوکولانت۲ برای تیکنرهای ۳، ۴ و ۵ فلوکولانت ساخته میشود.

- نحوهی کارکرد سیستم ساخت فلوکولانت:

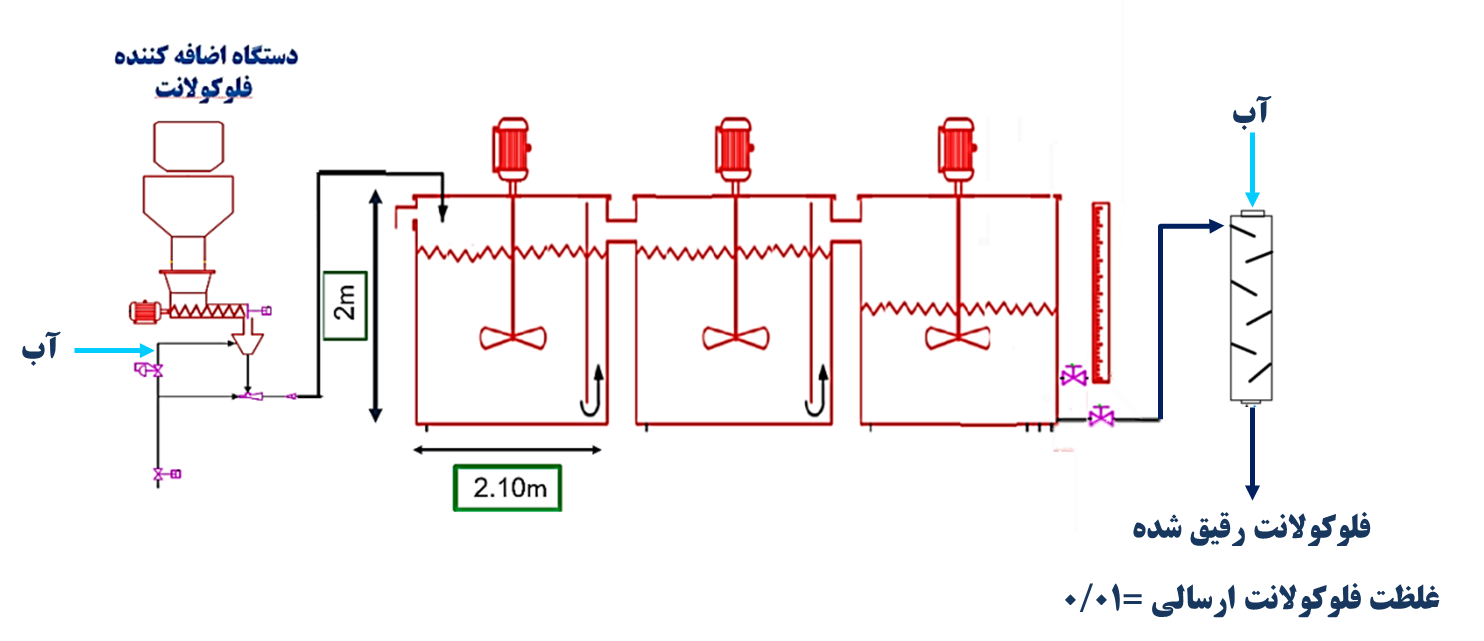

نحوه اضافه کردن فلوکولانت عامل بسیار تأثیرگذاری در افزایش عملکرد تیکنر است. فلوکولانت سرعت تهنشینی ذرات را افزایش میدهد و باعث میشود که سرریز تیکنر شفاف و ظرفیت آن افزایش یابد. قبل از این که فلوکولانت به تیکنرها اضافه شود باید به خوبی آماده سازی شده باشد. شماتیکی از سیستم ساخت فلوکولانت در شکل۲ نشان داده شده است.

شکل۲- شمای از سیستم ساخت فلوکولانت تیکنرهای باطله

سیستم ساخت فلوکولانت دارای یک مخزن ذخیره و همچنین یک قیف خوراک دهی چسبیده به مخزن میباشد که دارای حجم مفید ۷۵۰ کیلوگرم فلوکولانت خشک میباشد. برای ساخت فلوکولانت ابتدا شیر آب ساخت باز میشود و مقداری آب (حدود ۲۰-۱۵ لیتر) به صورت خالی وارد مسیر لولهی منتهی به تانک اولیه میشود. بعد سیستم فعال کنندهی تزریق که به با هوای فشرده کار میکند فعال شده و خوراکدهندهی مارپیچی شروع به تزریق فلوکولانت خشک داخل مخروط آماده ساز میکند. بعد از اینکه زمان تزریق فلوکولانت خشک به اتمام رسید، فعال کننده و خوراک دهنده قطع میشود ولی همچنان آب به صورت خالی در جریان است تا مسیر مورد نظر شستشو داده شود وهمچنین آب مورد نیاز تامین شود. بعد از تزریق و کامل شدن یک مرحله ساخت فلوکولانت آماده شده بعد از همزنی در تانک اولیه به صورت سرریز به تانک آماده سازی بعدی و در نهایت به تانک تزریق میرود. بعد با استفاده از پمپهایی به چاهک تیکنرها تزریق میشود.

در تانک نهایی (تزریق) دو سطح سنج وجود دارد که یکی حداقل سطح و دیگری حداکثر سطحی که این تانک میتواند داشته باشد را مشخص میکند. در کنار این تانک یک استوانه مدرج شفاف وجود دارد که به تانک نهایی راه دارد. سطح محلول فلوکولانت در این استوانه برابر با سطح محلول در تانک نهایی است و در نتیجه این استوانه سطح تانک تزریق را در زمانهای مختلف نمایش میدهد. پمپهای خروجی به صورت دائم کار میکنند. ولی مارپیچ اضافه کردن فلوکولانت خشک به تانک اول زمانی که سطح تانک نهایی به حداقل رسد شروع به کار و زمانی که سطح آن به حداکثر رسد متوقف میشود.

بازههای زمانی و دبی فلوکولانت خشک اضافه شده توسط مارپیچ قابل تنظیم است. روش کار این دستگاه به این صورت است که هر وقت سطح تانک نهایی به حداقل رسید، ابتدا چند ثانیه آب وارد مسیر میشود و سپس موتور خوراک دهنده مارپیچی روشن میشود وفلوکولانت خشک نیز همراه با آب وارد قیف میشود.

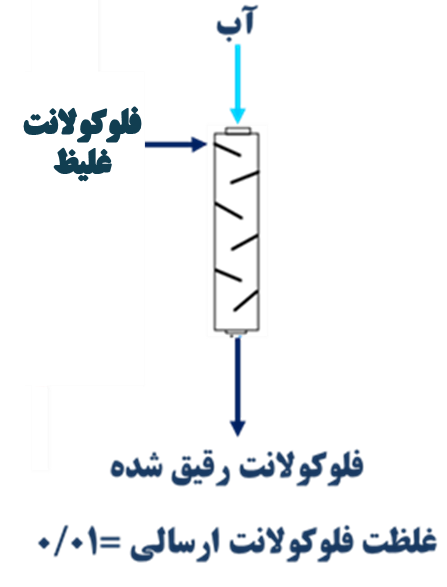

با توجه به اینکه غلظت فلوکولانت داخل تانک زیاد است در مسیر انتقال با استفاده از یک آب رقیقساز محلول فلوکولانت رقیق شده و تزریق میشود. برای تشکیل هرچه بهتر زنجیرههای پلیمری، یک مخلوط کنندهی ثابت در مسیر بین فلوکولانت و آب رقیقساز وجود دارد. سرعت تزریق آب رقیقساز نباید از حدی بیشتر باشد زیرا این امر موجب شکستن زنجیرهها شده و باعث هدرروی فلوکولانت و کاهش کارایی فلوکولانت در به دام انداختن ذرات خواهد شد. شکل ۳ نمایی از مخلوط کنندهی ثابت را نشان میدهد که فلوکولانت آمادهشده را به همراه آب رقیق ساز، رقیق میکند.

شکل۳- شمای از مخلوط کننده ثابت(استاتیک میکسر)

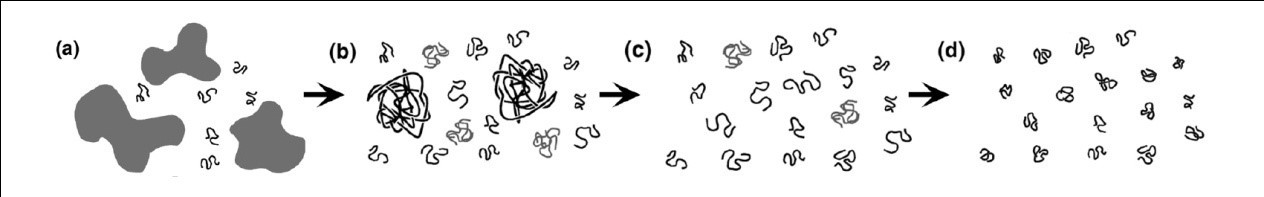

مراحل آماده سازی فلوکولانت

در مرحله اول آمادهسازی فلوکولانت که در زمان کوتاهی پس ازآغاز فرایند رخ میدهد، پودر فلوکولانت به ژل تبدیل میشود. در مرحله دوم ژلها حل میشوند و قابل رویت نیستند. در این شرایط همه زنجیرهای پلیمر بصورت تک زنجیر نیستند و بخشی از زنجیرها بصورت درهمتنیده هستند که نقش موثری در لختهشدگی ندارند. در مرحله سوم که زمان بهینه آمادهسازی فلوکولانت است، بیشترین تعداد تک زنجیر فلوکولانت تولید شده و کارایی فلوکولانت بیشینه خواهد شد. در این شرایط مقدار فلوکولانت مورد نیاز برای دستیابی به کارایی مشخص کمینه میشود. در مرحله چهارم آمادهسازی فلوکولانت، در اثر آمادهسازی بیش از حد، ساختار و شکل زنجیرهای پلیمر دچار تغییر شکل میشود. در این شرایط احتمالا پیوند بین اجزای زنجیر فلوکولانت حل شده و کارایی آن نسبت به حالت بهینه کاهش مییابد (شکل۴).

شکل۴- مراحل چهارگانه آمادهسازی فلوکولانت بر مبنای تئوری اوون و همکاران

وجود لکه در سیستم ساخت فلوکولانت

پایش روزانه و مستمر تانکهای آماده سازی فلوکولانت نشان داد که در برخی مواقع درون تانکها لکه مشاهده میشود (شکل۵). بازرسی فرآیندی نشان داد که به دلیل زیاد بودن میزان فلوکولانت خشک و نرخ اضاف شدن فلوکولانت خشک با آب زیاد بود و در نتیجه باعث بهم چسبیدن دانههای فلوکولانت و تشکیل لکه میشود.

شکل۵- وجود لکه در سیستم آماده سازی فلوکولانت تیکنرهای باطله

در مجموع عواملی که موجب تشکیل لکه در سیستم ساخت فلوکولانت میشوند عبارتند از :

- معیوب بودن همزن

- میزان آب اضافه شده

- میزان فلوکولانت خشک

- زمان ماند ( دور پمپ فلوکولانت )

- مارپیچ خوراک دهنده

- مشکل ابزار دقیقی

مشکلات تشکیل لکه در سیستم ساخت

- کاهش کارایی محلول فلوکولانت آمادهسازی شده و در نتیجه هدرروی فلوکولانت

- افزایش مصرف و هزینههای تأمین فلوکولانت خشک

- گرفتگی پمپها، مخلوط کنندههای ثابت و مسیر انتقال فلوکولانت

- عدم یکنواخت بودن مکش پمپ و نوسان در دبی محلول فلوکولانت در چاهک خوراک دهی

- افزایش هزینههای تامین آب جبرانی (به دلیل کاهش کارایی عملیات آبگیری)

همزن تانکهای آماده ساز

ترکیب اندازه و سرعت دورانی پروانه همزن (سرعت خطی در محیط) در تشکیل زنجیره پلیمری مناسب و نیز آماده سازی فلوکولانت بسیار مؤثر میباشد. در صورتیکه سرعت خطی پروانه همزن از یک مقدار بهینهای بزرگترباشد باعث از بین رفتن زنجیرههای فلوکولانت میگردد. برعکس زمانی که سرعت خطی پروانه همزن از یک مقدار بهینهای کوچکتر باشد درواقع امکان مخلوط سازی و انحلال کامل فلوکولانت ایجاد نشده و در نتیجه موجب چسبیدن ذرات فلوکولانت به یکدیگر و تشکیل لکه میشود.

در بازرسی مشخص شد که اندازه و ارتفاع همزنهای تانکهای مختلف نشان داد که طول همزن تانک سوم سیستم ساخت فلوکولانت تیکنر۴ نسبت به سایز تانک ها کوتاه ترمیباشد. به دلیل ویسکوزیته زیاد محلول فلوکولانت ممکن است کوتاه بودن همزن باعث عدم آماده سازی مطلوب در کف تانک بنابراین این همزن اصلاح گردید(شکل۶).

شکل۶- همزن تانک نهایی سیستم ساخت تیکنر۴

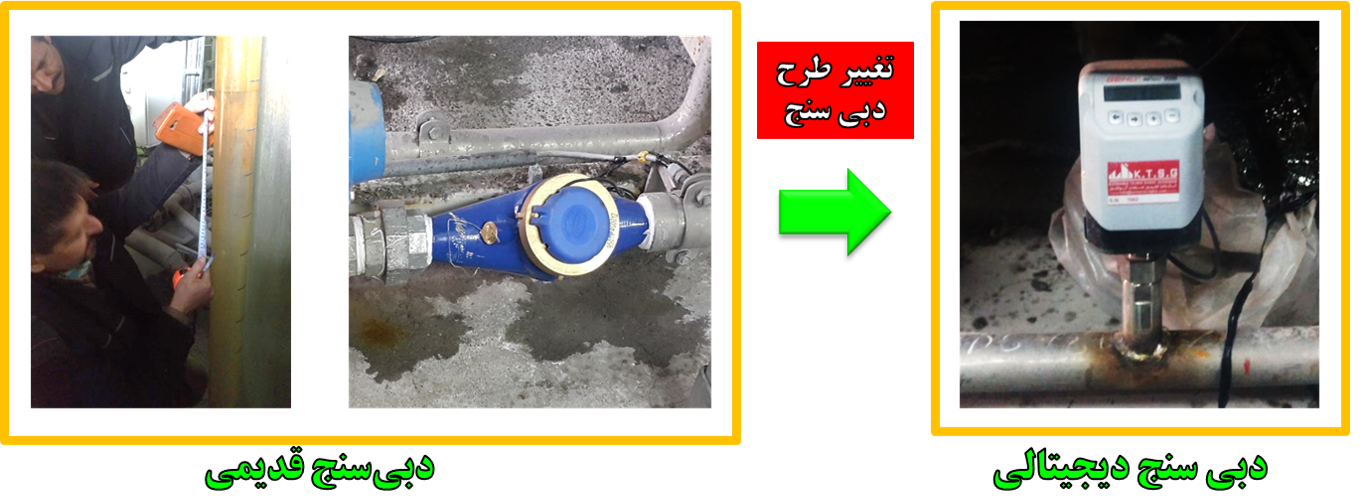

دبی سنج آب

رسیدن ب غلظت دقیق محلول فلوکولانت نیازمند اضافه شدن میزان دقیق آب فلوکولانت خشک میباشد. بازرسی فرآیندی نشان داد که مشکل خاصی در عملکرد مارپیچ وجود ندارد. از طرفی مقدار آب برای هر دور ساخت فلوکولانت درون مخزن توسط یک کنتورآب قابل تنظیم که شامل یک دبی سنج و یک شیر یک طرفه است اضافه می شود. این کنتور برای اضافه کردن یک مقدار مشخص آب تنظیم شد و با عبور از مقدار مشخص آب از شیر ورودی قطع میشود.

برای بدست آوردن مقدار مشخص آب ورودی و تنظیم غلظت فلوکولانت با استفاده از استوانه مدرج که روی تانک نهایی موجود است دبی آب ورودی محاسبه میشد که این کار با توجه به میزان حجمی که فلوکولانت خشک نیز به سیال اضافه میکند در نظر گرفته نمیشد و به همین دلیل غلظت فلوکولانت ساخت شده دقیق نبود. به همین دلیل کنتور مورد استفاده تعویض شد و دبی سنج دیجیتال که میزان لحظه ای آب را مشخص میکند نصب گردید(شکل۷).

شکل۷- تغییر طرح دبی سنج سیستم ساخت فلوکولانت تیکنرهای باطله

استانداردسازی میزان مصرف فلوکولانت در تیکنرها

میزان اضافه شدن فلوکولانت خشک سیستمهای ساخت نیز برای تیکنر ۱و۲ از ۴۰۲۵ به ۳۶۵۰ گرم در هر سیکل و برای سیستم تیکنرهای ۳و۵ نیز از ۲۷۴۰ به ۲۴۵۰ گرم در هر سیکل کاهش پیدا کرد که علاوه بر تنظیم کردن غلظت فلوکولانت در سیستم های ساخت و رفع تشکیل لکه موجب صرفه جویی ۴۸۸۰ کیلوگرمی مصرف فلوکولانت در ماه شد.

گشتاور و درصد جامد ته ریز تیکنرهای باطله

پس از تغییرات انجام شده و پایش مجدد مدار آبگیری باطله مجتمع مس سرچشمه مشخص شد که گشتاور تیکنرها در کنار عدم تغییر درصد جامد ته ریز تیکنرها، نسبت به قبل از میانگین ۲۱ درصد به ۲۶ درصد افزایش یافته است.با توجه به تغییرات انجام شده انتظار میرفت که باعث بهبود فرآیند ( افزایش درصد جامد و کاهش گشتاور ) شود که این امر حاصل نشد. به همین دلیل برای بررسی دلیل اصلی آن به مقایسه آزمایش ته نشینیهای قبل و بعد از شرایط پرداخته شد.

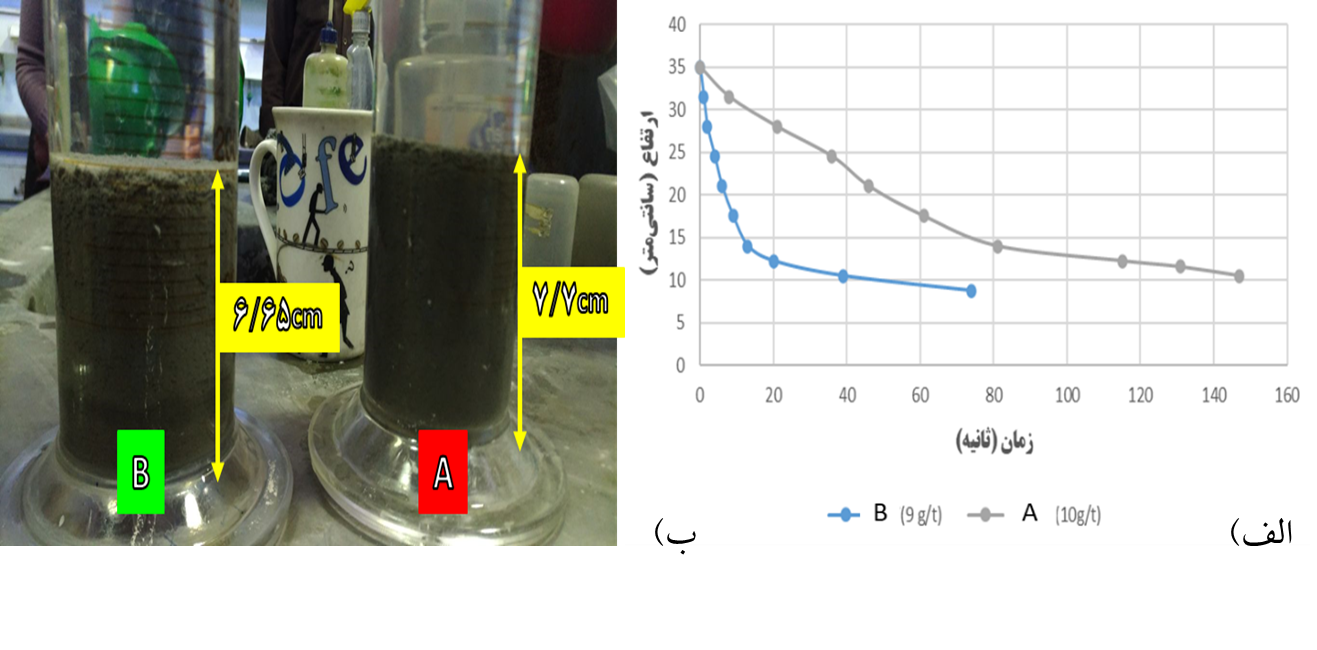

آزمایش ته نشینی با دو نوع فلوکولانت با نمونه خوراک قبل از اصلاحات سیستم ساخت انجام شد که فلوکولانت نوع B سرعت ته نشینی، شفافیت آب و همچنین میزان آب محبوس که بین لخته ها باقی میماند وضعیت بسیار مطلوبی دارد(شکل۸).

شکل۸- الف) آزمایش تست ته نشینی ب) میزان آب محبوس بین لختهها

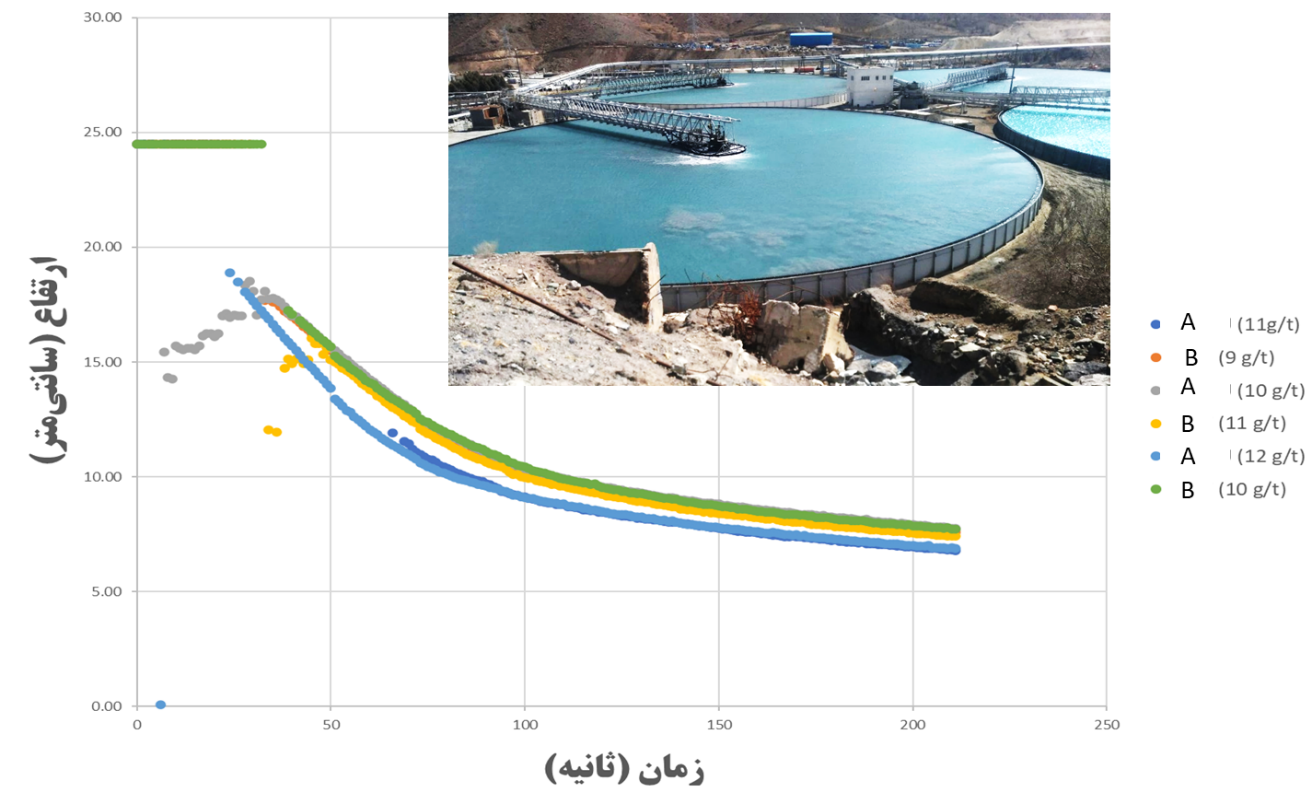

با نمونه گیری مجدد از خوراک تیکنرهای باطله پس از بالا رفتن گشتاور تیکنرها و انجام آزمایش ته نشینی با فلوکولانتهای نوع A و B علیرغم تفاوت آشکار بین فلوکولانت B با A در حالت عادی، در این آزمایش مشخص شد که فلوکولانت B به گرم بر تنهای مختلف تفاوتی در کارایی ته نشینی ندارد و نوع A کارایی مطلوب تر دارد . دلیل این امر به علت رسی شدن خوراک ورودی تیکنرهای باطله است که باعث کاهش کارایی فلوکولانت و مواد نسبت به مرکز تیکنر با فاصله بیشتر تهنشین شوند که در شکل ۹ نشان داده شده است. به جهت خاصیت ذاتی مواد رسی و چسبندگی زیاد آنها بخشی از آب بین ذرات رس به دام افتاده و در نتیجه با وجود پایین بودن دانسیته تهریز، گشتاور تیکنر افزایش مییابد.

شکل۹- نمودار آزمایش ته نشینی در شرایط نامطلوب و تهنشینی با فاصله از مرکز تیکنر