معرفی بخش تر کارخانه تغلیظ مگنتیت گلگهر

بخش تر کارخانه تغلیظ مگنتیت از سه خط موازی تشکیل شده است که هرکدام از خطوط شامل سیلوی ذخیره مواد، آسیای گلولهای تر، جداکنندههای مغناطیسی تر، فیلترهای دیسکی، تیکنر، نوار نقالههای مسیر و پمپهای انتقال مواد می باشد.

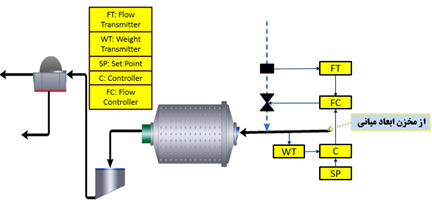

شکل۱: مدار بخش تر کارخانه تغلیظ مگنتیت شرکت معدنی و صنعتی گلگهر

خوراک ورودی به بخش تر کارخانه تغلیظ مگنتیت، بار میانی حاوی ذرات قفل شدهای است که از بخش خشک این کارخانه وارد میشود. بار میانی موجود در سیلوهای میانی، توسط یک خوراکدهنده چرخشی، روی نوار نقاله ریخته و سپس به سمت آسیای گلولهای هدایت میشود.

دانهبندی ورودی به آسیا برابر با ۴۵۰ میکرون (اندازهی ۸۰ درصد عبوری) و دانهبندی خروجی آن طبق طراحی برابر ۱۰۰ میکرون میباشد. محصول خروجی از آسیا که از روزنه های سرند ترومل عبور کردهاند به یک مخزن میریزد و بهوسیلهی سه پمپ، به جداکنندههای مغناطیسی تر فرستاده میشود. جداکنندههای مغناطیسی تر که وظیفهی جدایش مغناطیسی مرحلهی دوم را بر عهده دارند، از نوع جداکنندههای با شدت پایین میباشند که شدت میدان مغناطیسی آنها برابر با ۱۵۰۰ گاوس است. جدایش در جداکنندههای مغناطیسی تر دارای سه مرحلهی پرعیارکنی اولیه(رافر)،شستشو(کلینر) و شستشوی مجدد(ریکلینر) میباشد.کنسانتره هر مرحله خوراک مرحله بعد می باشد و کنسانتره ریکلینر بهعنوان کنسانتره نهایی ابتدا وارد یک تانک همزندار شده و پس از مخلوط شدن، برای آبگیری به فیلترهای دیسکی فرستاده میشود. پس از مرحله آبگیری، کیک فیلتر به نوار نقالهی انتقالدهندهی کنسانتره خشک اضافه شده و سپس به سیلوی کنسانتره انتقال داده میشود. باطله مرحله رافر وارد تیکنر شده و آب سرریز تیکنر (آب شفاف) برای مصرف دوباره به کارخانه برمیگردد و پالپ تهریز تیکنر بهعنوان باطله تر به سد باطله یا به کارخانه غبار فرستاده میشود. همچنین باطله مرحله کلینر و ری کلینر وارد مخروط آبگیری شده و تهریز آن به قبل از آسیای گلولهای و سرریز آن به بعد از آسیای گلولهای منتقل میشود.

اهمیت درصد جامد آسیای گلولهای

بهطورکلی کنترل درصدجامد درتمامی تجهیزات فرآوری مهم بوده و این قاعده از آسیای گلولهای مستثنا نمیباشد. میزان درصد جامد در آسیا باید مقدار بهینه ای باشد، افزایش درصدجامد آسیا نسبت به مقدار بهینه، باعث افزایش مقاومت سیال در برابر ضربات گلولهها، کاهش انرژی ضربات گلولهها و در نتیجه کاهش کارایی خردایش میگردد. کاهش درصدجامد نیز احتمال برخورد گلوله با ذرات را کم و احتمال برخورد گلوله با گلوله را افزایش میدهد که این مورد نیز علاوه بر کاهش کارایی خردایش سبب افزایش مصرف گلوله میشود.

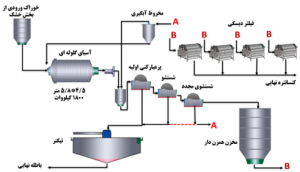

کنترل نسبت درصد جامد آسیای گلولهای

کنترل نسبت یک نوع خاص از کنترل پیشخور است که دو متغیر اندازه گیری شده و به نسبت ثابت نگه داشته می شوند. در فرآوری، اضافه کردن آب به خوراک آسیا جهت کنترل دانسیته پالپ، بارزترین مثال استفاده از این نوع کنترل است. طریقه عملکرد این سیستم کنترل به این صورت است که در ابتدا کنترل کننده میزان نرخ خوراک ورودی به آسیا را از طریق ترازوی زیر نوار خوراک آسیای گلوله ای قرائت کرده و بر طبق نسبت آب به جامدی که توسط اتاق کنترل بر اساس درصد جامد دلخواه برای آن مشخص شده است، میزان آب مورد نیاز برای ورودی به آسیای گلو له ای به دست می آید و در نهایت دبی آب قرائت شده از دبیسنج با دبی آب موردنیاز مقایسه می گردد و در صورت مغایرت، دستور باز یا بسته شدن شیر کنترلی داده می شود.

شکل ۲- کنترل نسبت آب به جامد آسیای گلولهای.

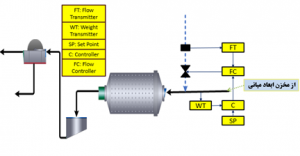

شکل ۳- معیوب دبی سنجها و عدم وجود شیر کنترلی

همانطور که در تصویر بالا ملاحظه میکنید در حال حاضر هیچگونه کنترل تنظیم نسبت آب به جامد آسیای گلولهای بخش تر آسیای گلوله وجود ندارد، این موضوع سبب شده درصد جامد داخل آسیای گلولهای تنظیم نباشد و در این راستا از خروجی آسیای گلولهای نمونهگیری به عمل آمد که نتایج به شرح زیر میباشد:

|

۳ |

۲ | ۱ | شماره نمونه گیری |

|

۱۳۰ |

۱۴۰ | ۱۴۰ | تناژ (t/h) |

| ۵۵ | ۵۷ | ۵۷ |

درصد جامد |

| ۱۶۲ | ۱۴۶ | ۱۴۱ |

K80(micron) |

جدول ۱- نمونه گیری از آسیای گلولهای خط دو

میزان توانکشی آسیای گلولهای

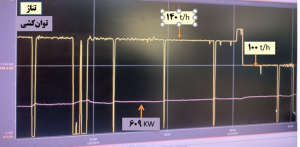

طی بازدید از اتاق کنترل به جهت پایش، پایین بودن توان کشی آسیای گلوله ای خط یک کارخانه تغلیظ مگنتیت مورد بررسی قرار گرفت.

شکل ۴- روند میزان توان کشی آسیا گلولهای خط یک

همانطور که در تصویر بالا مشاهده میکنید توان کشی آسیای گلولهای(۶۰۹ KW)بسیار پایین تر از مقدار توان کشی اسمی (KW1800) میباشد.

با توجه به رابطهی آقای باند برای رسیدن ذرات در ابعاد ۴۵۰ میکرون به ۱۰۰ میکرون میبایست حداقل ۱۳۰۰ کیلو وات انرژی مصرف گردد، برای بررسی دلیل مقدار پایین بودن توان کشی آسیای گلوله ای میزان حجم گلوله در آسیای گلوله ای بررسی شد و مقدار پرشدگی آن ۲۲ درصد به دست آمد. که این مقدار برای خرد کردن ذرات تا ابعاد ۱۰۰میکرون کافی نمیباشد. پیشنهاد میشود برای خردایش مناسب در آسیای گلولهای مقدار حجم گلوله در آسیا به مقدار ۴۰ درصد افزایش یابد تا به میزان توان کشی اسمی در آسیای گلوله ای به جهت خردایش مناسب نزدیک شد .