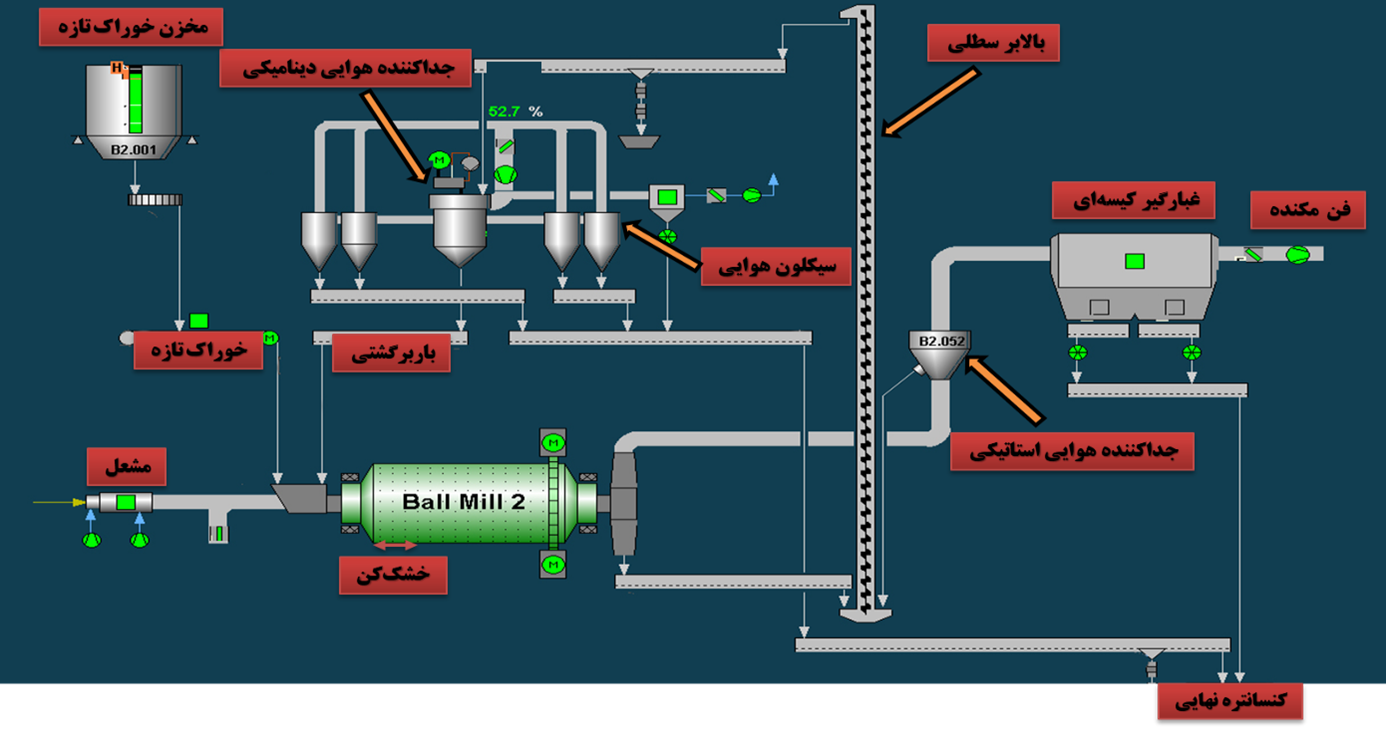

معرفی مدار آسیاکنی کارخانه گندله سازی مجتمع معدنی و صنعتی گل گهر:

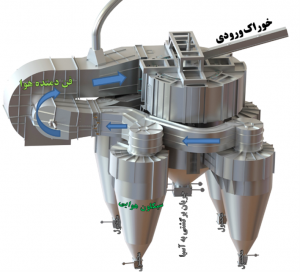

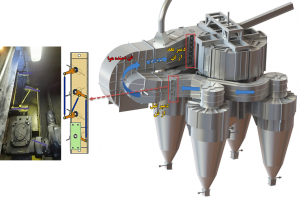

در کارخانه گندله سازی مجتمع معدنی و صنعتی گلگهر به دلیل مشکل آب که قبلا داشته، از مدار آسیاکنی خشک استفاده شده است. این مدار شامل سیستم مشعل و خشک کنی، آسیا، جداکننده هوایی، جداکننده اولیه غبار و فیلتر کیسه ای است. خوراک پس از ورود به بخش خشک کنی (محفظه ابتدایی آسیاها) توسط هوای داغ تولید شده از سیستم مشعل، خشک شده و سپس وارد محفظه آسیاکنی (محفظه دوم آسیاها) میشود. مواد پس از خردایش به وسیله فن مکنده آخر مدار از آسیا خارج می شوند. بخشی از مواد خارج شده از آسیا که درشت تر هستند به صورت ثقلی درون بالابر سطلی ریخته شده و در نهایت به جداکننده هوایی منتقل می شوند. بخش ریزتر مواد خارج شده از آسیا، ابتدا وارد جداکننده اولیه غبار می شوند که ته ریز این جداکننده با خوراک جداکننده هوایی مخلوط می شود و سرریز آن نیز به فیلتر کیسه ای وارد میشود. در این تجهیز مواد ریز از جریان هوا جدا شده و مستقیماً به محصول نهایی مدار فرستاده می شود. در جداکننده هوایی که از نوع Sepol است، مواد طبقه بندی شده و مواد ریز توسط چهار سیکلون هوایی موازی، که جزئی از جداکننده هوایی می باشند، از جریان هوا جدا شده و به عنوان محصول نهایی به سیلوهای ذخیره منتقل می شود. ته ریز جداکننده هوایی که شامل مواد درشت می باشد برای خردایش بیشتر به همراه خوراک تازه مجدداً به آسیا برگردانده می شود (شکل ۱). در کارخانه گندله سازی شرکت معدنی و صنعتی گل گهر دو مدار موازی با این تجهیزات وجود دارد.

شکل۱: مدار آسیاکنی کارخانه گندله سازی شرکت معدنی و صنعتی گل گهر

آشنایی با جداکننده هوایی:

جداکننده های هوایی، به دو گروه استاتیکی و دینامیکی تقسیم می شوند. جداکننده های دینامیکی به سه نسل اول، دوم و سوم تقسیم بندی می شوند.

جداکننده هوایی استاتیکی:

این جداکننده، همانطور که از نامش مشخص است، هیچ جزء متحرکی ندارد. در این جداکننده خود مواد حرکت می کنند و بدلیل شکل و تیغه هایی که درون جداکننده گذاشته شده و بوسیله سیال که جریان هوا است طبقه بندی ذرات ریز و درشت انجام می شود. جدایش ذرات ریز و درشت در این جدا کننده بر اساس سرعت ته نشینی صورت می گیرد. سرعت ته نشینی بستگی به ابعاد و دانسیته ذرات دارد و چون کنسانتره آهن تقریبا دانسیته ثابتی دارد پس جدایش بر اساس ابعاد ذرات می باشد یعنی ذرات با توجه به ابعاد آن ها تفکیک می شوند. در این جداکننده باید شرایطی را فراهم کنیم که ذرات درشت در معرض ته نشینی قرار گیرند.

عامل تعیین جدایش در جداکننده استاتیکی سرعت هواست و هر عاملی که سرعت هوا را تحت تاثیر قرار دهد حد جدایش را تغییر می دهد. در مدار آسیاکنی کارخانه گندله سازی شرکت معدنی و صنعتی گل گهر، معمولا دور موتور فن ها ثابت است و عواملی که دبی هوا را تغییر می دهد مسافت طی شده هوا و دمپرها هستند. با افزایش مسافت طی شده دبی هوا کم می شود چون برای انتقال هوا انرژی لازم است همچنین با بسته شدن تیغه های دمپر چون مقاومت در برابر جریان هوا به وجود می آید دبی هوا کمتر می شود.

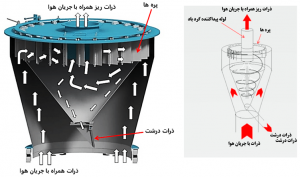

در کارخانه گندله نیز یک جداکننده هوایی از نوع استاتیکی وجود دارد که به آن dust pre separator می گویند. اصول کار آن بدین صورت است که بار ورودی همراه با سیال ما (که در واقع همه نیروی ما مکش هوا است) از پایین از بین دو مخروط (قیف) که داخل هم وجود دارد وارد می شود. مواد از بین دوتا قیف بالا آمده و وقتی این مواد به دهانه قیف رسید بستر ما باز می شود (بستر ما که درون لوله بوده و حالا از این پره ها (Vanes) وارد قیف شده است). ذرات درشت درون قیف وسط ته نشین شده و ذرات ریز همراه با جریان هوا مسیر خود را ادامه داده و به سرریز جداکننده می روند. (شکل ۲) که نهایتا وارد فیلتر کیسه ای ما می شوند.

شکل ۲: جداکننده هوایی استاتیکی

مزایای جداکننده هوایی استاتیکی:

۱- این نوع جداکننده ها بدلیل نداشتن واحد متحرک بسیار جمع و جور می باشند.

۲- بدلیل نداشتن قسمت متحرک، هزینه های اولیه و سرمایه ای آن پایین می باشد.

۳- عملکرد قابل اعتماد دارد و از آن چیزی که هست خیلی انحراف ندارد.

معایب جداکننده های هوایی استاتیکی:

۱- کارایی پایین تر نسبت به جداکننده های هوایی از نوع دینامیکی

۲- تهویه آسیا با عملکرد جداکننده سرهم است. هر تغییری که در این جداکننده داده شود عملا توی آسیا نیز این تغییر بوجود می آید و نمیتوان بصورت مجزا آن را کنترل کرد.

جداکننده هوایی دینامیکی نسل اول:

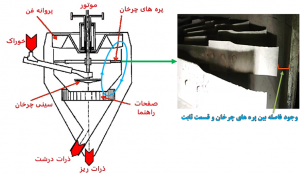

این نوع جداکننده بسیار شبیه به جداکننده ازنوع استاتیکی هست، با این تفاوت که در اینجا واحد چرخان وجود دارد (قسمت پایین این نوع جداکننده یک جداکننده استاتیکی است). خوراک از وسط این جداکننده وارد شده و بر روی یک سینی در حال چرخش ریخته می شود و باعث پخش شدن مواد می گردد. علاوه بر سینی چرخان، پره های چرخان نیز وجود دارد که در بالای این سینی قرار گرفته است. و بالای پره های چرخان، پروانه فن قرار گرفته که هر سه قطعه به وسیله شافت به یک یک موتور متصل اند. داخل جداکننده یک سیکل بسته از گردش هوا داریم. یعنی همان تهویه ای که در جداکننده استاتیکی، بیرونی بود در این جا داخلی است. وقتی مواد روی سینی ریخته میشود باعث پخش شدن مواد میشود. مواد ریز همراه با جریان هوا به بالا آمده و از پره های چرخان عبور کرده و نهایتا از بالای مخروط داخلی به مخروط بیرونی وارد میگردد و به عنوان محصول خارج میشوند. ذرات درشت نیز که به وسیله جریان هوا نمی تواند جابجا شوند و یا اینکه پره های چرخان اجازه عبور آن ها را به بالا نمی دهد، از قسمت پایین خارج می گردند.

شکل ۳: جداکننده هوایی دینامیکی نسل اول

معایب جداکننده دینامیکی نسل اول:

۱- کارایی بسیار پایین در جدایش ذرات ریز

۲- وجود فاصله بین قسمت گردان و قسمت ثابت که این فاصله باعث میانبر زدن ذرات درشت به بخش ریز دانه می شود.

جداکننده هوایی دینامیکی نسل دوم:

جداکننده های دینامیکی نسل اول، بدلیل اینکه کارایی پایینی در جدایش ذرات ریز داشتند نسل دوم روی کار آمد. نسل دوم شباهت زیادی به نسل اول دارد با این تفاوت که فن در نسل دوم به بیرون انتقال داده شد (قلب و داخل دو جداکننده یکی هست) و سیستم جمع آوری ذرات ریز آن از طریق سیکلون های هوایی انجام می شود. (شکل ۴) همچنین خوراکی که در نسل دوم از وسط وارد می شود، در اینجا از بالا وارد میگردد و روی سینی توزیع کننده قبلی ریخته می شود. مواد درشت به پایین سقوط کرده و ذرات نرم نیز بواسطه مکشی که در سیکلون بوجود می آید به داخل سیکلون کشیده می شوند و ته ریز سیکلون به عنوان محصول رفته و سرریز آن نیز که به عنوان هوای بازیابی شده است و ممکن است داخل آن نیز ذرات ریز وجود داشته باشد به مدار باز می گردد. (شکل ۴)

شکل ۴: جداکننده هوایی نسل دوم

در این جداکننده نیز همان سینی و پره های چرخان که در نسل اول وجود داشت، وجود دارد. در واقع قلب جداکننده نسل دوم تغییری ایجاد نشده است با این تفاوت که مشکلاتی که در نسل اول قابل حل بود را برطرف کرده اند.

مزایای نسل دوم نسبت به نسل اول:

۱- جمع آوری محصول به وسیله سیکلون های بیرونی تعبیه شده، که باعث بالارفتن کارایی می گردد: فاکتور بار درگردش غبارهای درون هوا به شدت کاهش می یابد.

۲- وجود فن خارجی باعث کنترل میزان دبی هوا به وسیله دمپرهای موجود خواهد شد.

معایب جداکننده هوایی نسل دوم:

۱- کارایی متوسط در جدایش ذرات خیلی ریز (رفتن بخشی از ذرات ریز همرا با ذرات درشت به بخش درشت دانه).

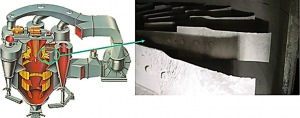

۲- وجود فاصله بین قسمت گردان و قسمت ساکن که باعث ورود ذرات درشت به بخش ریز دانه می شود (شکل۵).

شکل ۵: وجود فاصله بین قسمت چرخان و قسمت ثابت

نکته ای که وجود دارد این است که در نسل اول موتوری که فن و قسمت متحرک را به متحرک در می آورد یکی بوده است ولی در نسل دوم، موتور فن و قسمت متحرک را مجزا انتخاب کرده اند.

ایراد بزرگی که در این دو نسل (نسل اول و دوم) وجود داشت که باعث شد نسل سوم روی کار بیاید، میانبر زدگی بالای ذرات بوده است.

جداکننده هوایی دینامیکی نسل سوم:

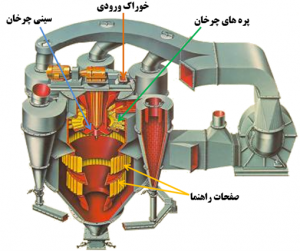

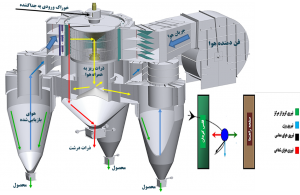

جداکننده هوایی دینامیکی کارخانه صنعتی و معدنی گل گهر از نوع نسل سوم جداکننده دینامیکی هست که جداکننده نسل سوم یک نوع جداکننده طراحی شده کاملاً جدید است. ویژگی اصلی این جداکننده سیستم جداسازی جدید با قفس گردان است (قلب سیستم این جداکننده نسبت به نسل اول و دوم تغییر کرده است). همچنین هوای جداکننده از خوراک ورودی توزیع شده، در جهت افقی عبور می کند، تا بتواند مواد را بخوبی از هم باز نماید. این جداکننده نسل سوم دارای فن خارجی و سیکلون های جمع آوری محصول می باشد که جریان هوا در این جداکننده به صورت یک سیکل بسته در گردش است. فن هوا را به منطقه جدایش می فرستد و هوا پس از چرخش و عبور از منطقه جدایش وارد سیکلون ها می شود و از سرریز سیکلون ها، از طریق کانال هایی که روی آن ها قرار گرفته هوا وارد فن می شود. ته ریز سیکلون ها شامل ذرات ریز اند و به دلیل بلین مناسب (ریزی محصول مناسب) به محصول مدار آسیاکنی می روند. ته ریز مخروط جداکننده که شامل ذرات درشت هست برای خردایش بیشتر همراه با خوراک تازه وارد آسیا می شوند. (شکل ۶).

شکل ۶: جداننده هوایی دینامیکی نسل سه کارخانه گندله سازی

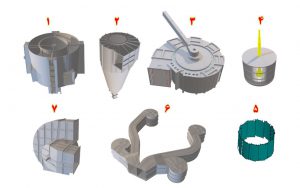

اجزای اصلی جداکننده هوایی کارخانه گندله سازی:

اجزای اصلی جداکننده هوایی دینامیکی نسل سه شامل موارد زیر است: (شکل ۷)

۱: قسمت اصلی جداکننده که چهار دریچه مستطیل شکل دور تا دور آن تعبیه شده که روی این دریچه ها چهار سیکلون هوایی قرار می گیرد.

۲: سیکلون هایی که روی قسمت اصلی جداکننده قرار می گیرند و تعداد آن ها ۴ عدد است.

۳: قسمت حلزونی جداکننده که روی قسمت اصلی از سمت بالا قرار می گیرد و این حلزونی شامل سه طبقه که برای توزیع یکنواخت هوا در ارتفاع حلزونی می باشد.

۴: قفس گردان که داخل حلزونی (وسط حلزونی) قرار می گیرد.

۵: صفحات راهنما (Guide Venes) را نشان می دهد که دور تا دور قفس گردان قرار می گیرند و کار آن ها توزیع یکنواخت هوا دور تا دور قفس می باشد که تعداد آن ها ۱۲ عدد است که هر کدام به صورت تکی و مجزا در محل قابل تنظیم اند.

۶: کانال مارپیچی انتقال هوا از سرریز سیکلون ها به فن می باشد که روی سیکلون ها نصب می شوند.

۷: فن را نشان می دهد که دور موتور آن ثابت می باشد.

شکل ۷: اجزای اصلی جداکننده هوایی

جداکننده هوایی کارخانه گندله سازی:

در این جداکننده خوراک از بالا بر روی صفحه توزیع کننده مواد (سینی) می ریزند که به قفس گردان متصل است. وظیفه سینی چرخان، توزیع یکنواخت مواد دور تا دور قفس می باشد. مواد وقتی از روی سینی چرخان به پایین سقوط می کنند در بین قفس گردان و صفحات راهنما یک پرده استوانه ای از مواد تشکیل می شود و جریان هوا از طریق فن به قسمت حلزونی وارد شده و به موادی که دور تا دور قفس از بالا ریزش کرده اند برخورد می کند. در بین قفس گردان و صفحات راهنما به هر ذره چهار نیرو وارد می شود:

اولین نیرو، نیروی گریز از مرکز می باشد. چون مواد بر روی سینی درحال چرخش ریخته می شود، به ذرات یک نیروی گریز وارد می شود که این نیرو متناسب با جرم ذرات است که جرم هم اندازه و هم دانسیته است. یعنی ذارت بزرگتر یا ذرات با دانسیته بالاتر نیروی گریز از مرکز بیشتری به آن ها وارد می شود و به سمت بیرون که صفحات راهنما است بیشتر پرتاب می شوند.

دومین نیرو، نیروی هوای شعاعی است که به سمت مرکز قفس گردان جریان دارد. این نیرو ذراتی که توانایی حمل آن ها را داشته باشد به همراه خود به داخل قفس گردان می برد. بنابراین اگر ذرات جرمشان بالا باشد هوا توانایی حمل آن هارا به داخل قفس گردان نخواهد داشت.

سومین نیرو، نیروی وزن ذرات است که هم به نیروی گریز از مرکز و هم به نیروی هوای شعاعی عمود است.

نیروی چهارم، نیروی هوای مماسی است. هوا وقتی از بین صفحات راهنما وارد می شود یک بخش از هوا بصورت عمود وارد قفس گردان شده و بخش دیگر از هوا بصورت مماسی دور قفس گردان در حال چرخش است وسرعت آن در هر بخش تابع سرعت ورودی هوا، زاویه صفحات راهنما و سرعت چرخش قفس گردان است. پس بنابراین افزایش سرعت ورودی هوا، کاهش زاویه صفحات راهنما و افزایش سرعت قفس گردان باعث افزایش سرعت مماسی هوا خواهد شد.

بصورت کلی برایند نیروها مشخص می کند که ذره کجا می رود. اگر ذرات ریز باشند (فلش های زرد رنگ) به داخل قفس می روند و به دلیل کله قندی که زیر قفس وجود دارد ذرات ریز همراه با جریان هوا بین چهار سیکلون هوایی پخش می شوند. و اگر ذرات درشت باشند (فلش های قرمز رنگ) از بین قفس گردان و صفحات راهنما به سمت پایین سقوط می کنند.

در این جداکننده وقتی موار روی سینی گردان می ریزند با چرخش سینی گردان به ذرات نیروی گریز از مرکز وارد می شود و ذرات به بیرون و به سمت صفحات راهنما پرتاب می شوند و از طرف دیگر جریان هوا وارد می شود که جریان هوا به ذرات برخورد می کند و با برخورد هوا به ذرات درشت، ذرات ریز روی آن ها را پاک می کند و همراه با خود به داخل قفس گردان می برد. در این جداکننده چون بستر مواد به خوبی از هم باز می شود و مواد در معرض هوا قرار می گیرند کارایی جدایش بهتری نسبت به نسل های قبل از آن دارد. (شکل ۸)

شکل ۸: برشی از جداکننده هوایی کارخانه گندله سازی

بررسی کارایی جدایش در جداکننده های دینامیکی:

| نسل جداکننده | نسل اول | نسل دوم | نسل سوم |

| درصد میانبر زدن(Bypass) | ۳۰-۶۰ | ۱۰-۳۵ | <10 |

| حد جدایش (Cut Size) (میکرون) | ۲۰ | ۲۰-۱۵ | ۱۵ |

دلایل پایین بودن میانبر زدگی در نسل سوم:

- عبور یک جریان هوای زیاد درون منطقه جدایش

- کاهش فاصله بین قسمت گردان و ثابت

- توزیع هوای یکنواخت در منطقه جدایش

دلیل اصلی میانبرزدگی مواد این است که بستر مواد از هم باز نشده است و مواد به طور کامل در معرض هوا و جدایش قرار نگرفته اند.

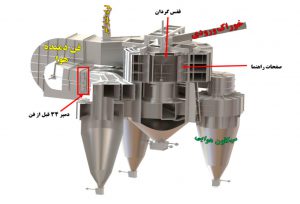

عوامل موثر بر ریزی محصول جداکننده هوایی:

- دبی هوای در گردش درون جداکننده هوایی: میزان دبی هوای در گردش بستگی به میزان باز و بست دمپر ۳۴ قبل از فن دارد (شکل ۹) که هر چه دمپر بیشتر باز باشد (یعنی مانعی سر راه جریان هوا نباشد و انرژی جریان هوا را نگیرد) دبی هوای در گردش بیشتر است و هرچه دبی هوای در گردش بیشتر باشد هوا ذرات بزرگتری را می تواند همراه با خود به داخل قفس ببرد و محصول ما درشت تر می شود و با کاهش دبی هوا محصول ریزتر می شود.

- زاویه صفحات راهنما: صفحات راهنما دور تا دور قفس گردان قرار دارند که تعداد آن ها ۱۲ عدد هست که هر کدام را می توان به صورت تکی و مجزا در محل تنظیم کرد. هر چه زاویه صفحات راهنما کمتر باشد، صفحات در جهت مماس بر قفس گردان قرار می گیرند و هر چه زاویه صفحات بیشتر باشد در جهت عمود قفس گردان قرار می گیرند. هر چه زاویه صفحات را کمتر کنیم چون نیروی هوای شعاعی برای بردن مواد به داخل قفس کمتر می شود و نیروی هوای مماسی زیاد می شود، محصول ما ریزتر می شود یعنی مواد ریزتری وارد قفس می شود. (شکل ۹)

- سرعت قفس گردان: با افزایش سرعت قفس گردان، نیروی گریز از مرکز بیشتری به مواد وارد می شود و مواد بیشتر به بیرون پرتاب می شوند و همچنین با افزایش سرعت قفس گردان تعداد چشمه های باز قفس کمتر دیده می شود و احتمال اینکه ذره ی درشت بخواهد به داخل قفس برود کم می شود. پس با افزایش دور قفس، محصول ما ریزتر می شود چون مانع بیشتر ایجاد کردیم.

شکل ۹: اجزای جداکننده هوایی

عوامل موثر بر افزایش کارایی جداکننده هوایی:

- توزیع یکنواخت و حداکثری هوا در اطراف قفس گردان: توزیع یکنواخت و حداکثری هوا از طریق صفحات تقسیم کننده هوا (دمپر یا تیغه های بعد از فن و قبل از حلزونی) بین طبقات بخش حلزونی و همچنین از طریق تنظیم زاویه صفحات راهنما صورت می گیرد.

- توزیع یکنواخت مواد در اطراف قفس گردان: وقتی مواد روی صفحه توزیع کننده مواد (سینی) می ریزند باید به صورت یکنواخت دور تا دور قفس گردان بریزند.

- عدم نشست مواد در محفظه جدایش: با نشست مواد در محفظه حلزونی باعث غیر یکنواخت توزیع شدن هوا دور تا دور قفس گردان می شود.

در آسیای گندله خردایش بیشتر به صورت سایشی اتفاق می افتد و وقتی مواد (ذرات ریز و درشت) از آسیا خارج می شوند به صورت باردار و به هم چسبیده هستند. به همین دلیل در جداکننده هوایی باید توزیع یکنواخت مواد و هوا دور تا دور قفس گردان به خوبی صورت گیرد تا ذرات ریز و درشت از هم تفکیک شوند.

توزیع حداکثری هوا در اطراف قفس گردان:

برای تنظیم دبی هوای در گردش درون جداکننده، یک دمپر قبل از فن وجود دارد که از اتاق کنترل به دلیل موتور و گیربکسی که دارد میزان باز و بسته بودن تیغه های آن تنظیم می شود. برای توزیع حداکثری هوا باید این دمپر در بیشترین میزان بازشدگی باشد و همچنین زاویه صفحات راهنما هم تاثیرگذار هست. دمپر بعد از فن که برای توزیع یکنواخت هوا بین طبقات حلزونی می باشد. (شکل ۱۰)

شکل ۱۰: نمایی از جداکننده هوایی و دمپرهای قبل و بعد از فن