این جلسه در مورخه ۱۴۰۱/۰۳/۰۵ با موضوع استانداردسازی سرند ترومل خطوط تولید ۶،۵ و۷ برگزار شد؛ موضوعاتی که در این جلسه مورد بحث قرار گرفتند به شرح ذیل میباشند:

۱- معرفی مدارخردایش خطوط تولید کنسانتره ۶،۵ و۷

۲- بررسی سرند ترومل و مشکلات آن درخطوط ۵ ، ۶ و۷

۳- اقدامات صورت گرفته در جهت افزایش کارایی سرند ترومل

۴- بررسی مشکلات پمپ کفکش جلوی آسیای گلولهای و طرح پیشنهادی

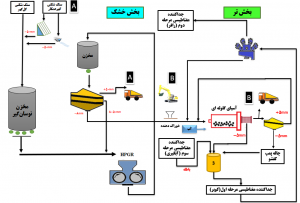

مدار خردایش خطوط تولید کنسانتره ۶،۵ و ۷

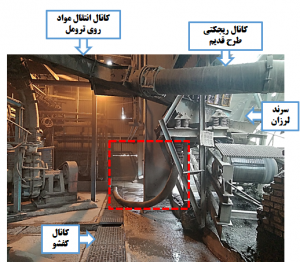

مطابق شکل ۱خوراکدهی به خطوط تولید کنسانتره ۶،۵ و ۷ توسط سنگشکنهای دو شرکت گهرهمکار و گلگهر انجام میشود. باردهی از سنگشکن گلگهر با استفاده از نوار ۹۱۲ انجام میشود و بار واحد سنگشکنی گهرهمکار بهوسیله دو سرند گریزلی (ثابت و متحرک) به نوار مذکور اضافه میشود. خوراکدهی به HPGR ابتدای خطوط توسط چهار خوراکدهنده لرزان انجام میشود. کیک محصول HPGR پس از ذخیرهسازی در مخزن واپاشی، توسط یک خوراکدهنده دوموتوره به سرند لرزان دوطبقه انتقال مییابد. مواد پس از طبقهبندی توسط سرند، به سه دسته ذرات بزرگتر از ۵۰ میلیمتر، ۵۰-۸ میلیمتر و کوچکتر از ۸ میلیمتر تقسیمبندی میشوند که به ترتیب به عنوان مانده روی طبقه اول، باربرگشتی به HPGR و خوراک آسیای گلولهای هستند. در خروجی آسیای گلولهای یک سرند ترومل به طول ۲ متر وجود دارد که از آن برای جداسازی ذرات با ابعاد کوچکتر از ۵ میلی متر استفاده میشود. ذرات عبوری از سرند ترومل به جداکننده مغناطیسی مرحله اول (کوبر) فرستاده میشوند و مواد روی سرند از دو طریق میتوانند به مدار بازگردند، در روش اول (طرح قدیم) بار مانده روی سرند ترومل، جلوی آسیای گلولهای انباشته میشود و پس از بارگیری توسط کامیون و کاهش رطوبت توسط نور خورشید مجدداً به وسیله خوراکدهنده نواری به نوار خوراک آسیای گلولهای اضافه میشوند. در روش دوم (طرح جدید)، مواد باقیمانده روی سرند ترومل پس از یک مرحله سرندکنی توسط سرند لرزان، به نوار بار برگشتی منتقل شده و ذرات کوچکتر از ۵ میلیمتر (عبوری از سرند لرزان)، پس از انتقال به کانال کفکش به مدار بازمیگردند. کنسانتره کوبر نیز جهت طبقهبندی و رسیدن به P80 برابر ۸۸ میکرون به هیدروسیکلون انتقال مییابند.

شکل ۱: دار خردایش خطوط تولید ۵، ۶ و ۷

بررسی سرند ترومل و مشکلات آن:

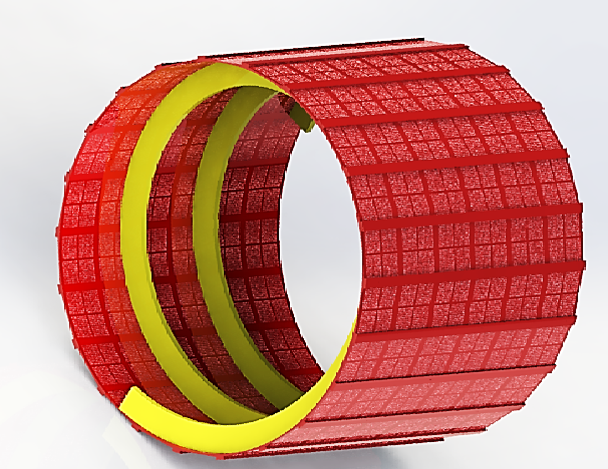

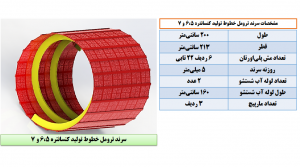

همانطور که در شکل ۲ مشخص است سرند ترومل خطوط تولید ۶،۵ و ۷ از یک سطح سرندی استوانهای تشکیل شده که در انتهای مسیر تخلیه آسیای گلولهای نصب میشوند و ساختاری به طول۲۰۰۰ میلیمتر و قطری معادل با ۲۱۳۰ دارد. داخل سرند ترومل ۱۳۲ صفحه سرند با ابعادی معدل با ۳۰۰*۳۰۰ میلیمتر پوشانده است. روزنههای این صفحات ۵ میلیمتر بوده و نحوه اتصال آنها در ۶ ردیف ۲۲ تایی است. همچنین در درون این سرند بافلهایی نصب شدهاند که مجموع آن در امتداد یکدیگر تشکیل یک مارپیچ در قسمت درونی این سرند را میدهند. ارتفاع این بافلها ۱۵۰ میلیمتر است، که وظیفه انتقال خوراک را به سمت دهانه خروجی سرند مهیا میسازند.

شکل ۲: سرند ترومل خطوط تولید ۶،۵ و۷

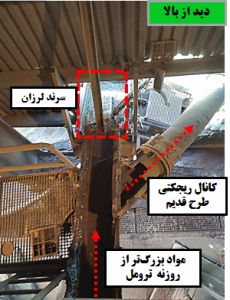

ذرات عبوری از سرند ترومل به جداکننده مغناطیسی مرحله اول (کوبر) منتقل شده و مطابق شکل ۳ از کانال انتقال، جهت خوراکدهی مواد مانده روی سرند ترومل به سرند لرزان استفاده میگردد. همچنین در کانال مذکور از آب جهت انتقال مواد و جلوگیری از گرفتگی استفاده میشود. همانطور که گفته شد در سرند ترومل از آب شستشو برای جداسازی نرمهها از ذرات بزرگتر از ۵ میلیمتر استفاده نمیشود، لذا نرمهها به همراه ذرات بزرگتر از ۵ میلیمتر به کانال انتقال هدایت میشوند. این امر موجب کاهش کارایی سرند ترومل در طی عملیات جداسازی ذرات کوچکتر از ۵ میلیمتر میگردد.

شکل ۳: کانال انتقال مواد مانده روی سرند ترومل

مطابق شکل ۴ در خطوط تولید کنسانتره ۶،۵ و ۷ جهت جداسازی مجدد ذرات ۵ میلیمتر از سرند لرزان به ابعاد ۶۰۰×۹۰۰ میلیمتر استفاده میشود. بخش عمدهای از ذرات کوچکتر از ۵ میلیمتر توسط سرند مذکور جدا و توسط مجرای انتقال به کانال کفکش منتقل میشود.

شکل ۴: مجرای انتقال ذرات کوچکتر از ۵ میلیمتر

همان طور که ذکر شد برای انتقال ذرات باقیمانده روی سرند ترومل از کانال انتقال و همچنین برای سهولت انتقال مواد در کانال از آب استفاده میگردد. تنظیم آب اضافه شده به کانال انتقال به صورت دستی است که توسط مراقبتکار انجام میشود. تنظیم این آب دارای اهمیت زیادی میباشد، زیرا افزایش و کاهش دبی آب از میزان مطلوب، به ترتیب موجب کاهش کارایی سرند لرزان و گرفتگی کانال میشود.

همانطور که در شکل ۵ مشخص است با افزایش دبی آب در کانال انتقال، سرعت مواد در کانال افزایش یافته و مواد با سرعت بالا از روی سرند عبور میکنند، بنابراین ذرات کوچکتر از ۵ میلیمتر فرصت عبور از روزنههای سرند لرزان را از دست میدهند و در نهایت به نوار بار برگشتی آسیای گلولهای (نوار ۸ و ۹) اضافه میشوند.

شکل۵: ذرات نرمه روی نوار برگشتی به آسیای گلولهای

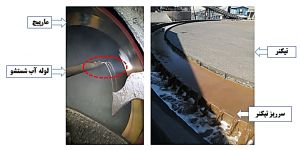

یکی از مشکلات موجود در خطوط تولید کنسانتره ۶،۵ و۷ گلشدگی سرریز تیکنرها است همچنین جهت شستشو در سرند ترومل از آب بازیابی تیکنر استفاده میشود؛ با گل شدن سرریز تیکنرها، روزنههای لوله آب شستشو سرند دچار گرفتگی میشوند (شکل ۶)؛ همچنین با رفع گل شدگی سرریز تیکنرها بخش وسیعی از روزنهها بسته خواهند ماند. اما در راستا نصب شیر پروانهای کمک بسزایی در افزایش کارایی سرند ترومل شد که این مبحث در ادامه مورد بررسی قرار میگیرد.

شکل ۶: گرفتگی روزنههای لوله آب شستشو سرند ترومل

اقدامات صورت گرفته در جهت افزایش کارایی سرند ترومل

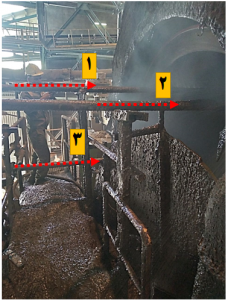

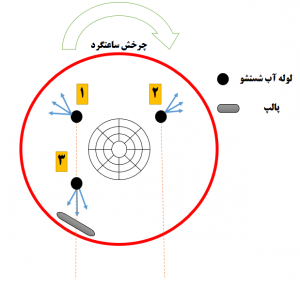

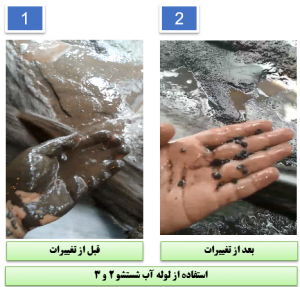

جهت افزایش کارایی سرند ترومل خط تولید ۷، لوله آب شستشو سوم اضافه شد به عبارتی دو انشعابات آب درون سرند ترومل جهت تمیز کردن روزنه سرند و دیگری (لوله آب شستشو سوم) جهت جداسازی ذرات نرمه از ذرات بار برگشتی (ذرات بزرگتر از ۵ میلیمتر) استفاده شد (شکل ۷).

شکل ۷: نصب لوله آب شستشو سوم در سرند ترومل

همانطور که ذکر شد بخش وسیعی از ذرات کوچکتر از ۵ میلیمتر توسط سرند لرزان جدا میگردند. در خط تولید ۷، ابتدا با تنظیم آب داخل کانال انتقال، میزان ذرات کوچکتر از ۵ میلی متر روی نوار بار برگشتی آسیای گلولهای (نوار ۸ و ۹) به حداقل مقدار رسید و در ادامه با توجه به سه لوله آب شستشو داخل سرند ترومل (شکل ۸) برای محاسبه نرخ جامد خشک ذرات کوچکتر از ۵ میلیمتر از مجرای انتقال در ۵ حالت زیر نمونهگیری شد.

- طرح جدید(مواد و دیواره)

استفاده از لوله آب شستشو ۲ و ۳ جهت شستشو داخل سرند ترومل

- طرح قدیم(دیوارهها)

استفاده از لوله آب شستشو ۲ و ۱ جهت شستشو داخل سرند ترومل

- فقط دیواره

استفاده از لوله آب شستشو ۲ جهت شستشو داخل سرند ترومل

- فقط مواد

استفاده از لوله آب شستشو ۳ جهت شستشو داخل سرند ترومل

- بدون شستشو

شکل ۸: شماتیکی از لولههای آب شسشتو سرند ترومل در خط تولید ۷

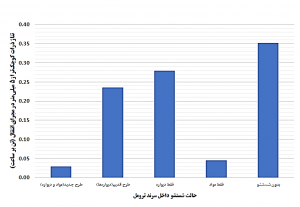

بعد از نمونهگیری از مجرای انتقال ذرات کوچکتر از ۵ میلی متر، نمونهها فیلتر وخشک شدندکه نتایج این نمونهها در شکل ۹ آمده است؛ همچنین کاهش نرخ جامد خشک ذرات کوچکتر از ۵ میلیمتر در راستای استفاده از لوله آب شستشو ۲ و۳ کاملا مشخص است (شکل ۱۰).

شکل ۹: دبی حجمی و نرخ جامد خشک ذرات کوچکتر از ۵ میلیمتر در مجرای انتقال

شکل ۱۰: کاهش نرخ جامد خشک ذرات کوچکتر از ۵ میلیمتر در مجرای انتقال بعد از استفاده از لوله آب شستشو ۲ و ۳

در ادامه شیر پروانهای در لولههای آب شستشو سرند ترومل خط تولید ۷ به دو دلیل نصب شد (شکل ۱۱):

- کنترل دبی آب ورودی به سرند

- کنترل تعداد لوله آب شستشو در حال کار داخل سرند

شکل ۱۱: نصب شیر پروانهای در لولههای آب شستشو سرند ترومل

با توجه به نتایج رضایت بخش ذکر شده در شکل ۹ میتوان نتیجه گرفت که با اجرای طرح جدید (شستشو دیواره و مواد) کارایی سرند ترومل را افزایش پیدا کرده است به عبارتی با استفاده از لوله آب شستشو ۲ و۳ جهت شستشو ذرات کوچکتر از ۵ میلیمتر و دیواره به بالاترین کارایی در طبقهبندی ذرات در سرند ترومل خط تولید ۷ رسیدیم.

همان طور که ذکر شد لولههای آب شستشو سرند ترومل در اثر گلشدگی سرریز تیکنر دچار گرفتگی میشوند لذا با اجرای طرح جدید (لوله شستشو شماره ۲ و ۳) و در اختیار داشتن لوله آب شستشو شماره ۱ به عنوان یدک میتوان بخشی از این مشکل را حل کرد به عبارتی با گل شدن سرریز تیکنر و در راستای آن گرفتگی بخشی از روزنههای دو لوله آب شستشو سرند ترومل میتوان با استفاده از شیرهای پروانه ای، آب داخل لوله شماره ۱ را جهت کمک به افزایش کارایی سرند ترومل به مدار اضافه کرد.

بررسی مشکلات پمپ کفکش جلوی آسیای گلولهای و طرح پیشنهادی

انحراف نوار ۸ و۹ (باربرگشتی آسیای گلولهای) و گرفتگی کانال انتقال ذرات مانده روی سرند ترومل موجب ریخت و ریز ذرات درشت و گلولهای اطراف آسیای گلولهای میگردد؛ در این راستا بخش وسیعی از مواد به داخل کفکش جلوی آسیای گلولهای منتقل میشوند.

مطابق شکل ۱۲ برای کاهش میزان تعمیرات پمپ مخزن ۴ (مخزن جمعآوری سرریز هیدروسیکلونها) و جداکنندههای مغناطیسی مرحله دوم (رافر) میتوان مواد داخل کانال کفکش (گلوله و پالپ) را به سمت شوت ورودی آسیای گلولهای پمپ کرد.

شکل ۱۲: انتقال مواد از پمپ کفکش به شوت آسیای گلولهای خطوط تولید کنسانتره ۵ ، ۶ و ۷