در این جلسه که مورخ ۲۷ آبان ماه ۱۴۰۰ برگزار شد به بازرسی فرآیندی تیکنرهای باطله خطوط ۶،۵و۷ شرکت صنعتی و معدنی گل گهر پرداخته شد.

خطوط ۶،۵و۷ سه خط موازی و مشابه هستند که در انتهای مدارتولید از تیکنر جهت آبگیری باطله و بازیابی آب کارخانه استفاده میشود. از آنجایی که کشور ما با بحران کم آبی مواجه است بازیابی آب و برگشت آن به مدار امری ضروری است و باید عملکرد تیکنر ها بهینه باشد.

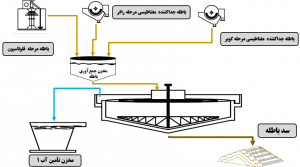

خوراک تیکنر از باطله مراحل جداکننده مغناطیسی کوبر، رافر و فلوتاسیون تشکیل میشود، باطله ها از مخزن۸(جمع آوری باطله) توسط پمپ های گریز از مرکز به چاهک تیکنر خوراکدهی میشود. مواد پس از ته نشینی و رسیدن به درصد جامد مطلوب توسط دو پمپ گریز از مرکز به سد باطله منتقل میشود. از طرفی دیگر آب پس از شفاف شدن به مخزن آب برگشتی جهت تامین آب مورد استفاده مدار منتقل میشود (شکل ۱).

شکل۱: مدار آبگیری باطله خطوط ۶،۵و۷

مشخصات کلی تیکنر های باطله به شرح زیر است:

- نوع تیکنر: نرخ بالا (High Rate Thickener)

- قطر: ۲۸ متر

- عمق: ۳/۸ متر

- نرخ خوراک ورودی خشک: حداکثر ۱۵۶ تن بر ساعت

- دانسیته جامد خشک: ۳/۱۸ تن بر متر مکعب

- درصد جامد خوراک: ۶-۴ درصد

- درصد جامد ته ریز: ۵۰ درصد

- شفافیت آب سرریز: حداکثرppm 250

- تعداد پارو:۴(۲ پاروی بلند و ۲پاروی کوچک)

- شیب ته ریز: ۹درجه

سیستم فلوکولانت سازی

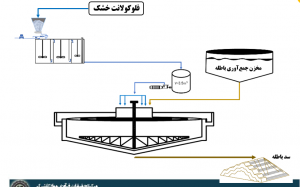

از فلوکولانت جهت لخته سازی و ته نشینی سریع تر مواد در تیکنر استفاده میشود. از سه مخزن ۰٫۵ مترمکعبی جهت ساخت وآماده سازی فلوکولانت با غلظت ۰٫۳ درصد استفاده میشود. سیستم فلوکولانت سازی از یک مخزن و خوراک دهنده مارپیچی جهت خوراکدهی فلوکولانت خشک استفاده میگردد. از آب تمیز جهت آماده سازی فلوکولانت استفاده میشود؛ آب به دو صورت مستقیم به مخزن اولیه ورینگ آب( افشانه) به منظور اختلاط بهتر فلوکولانت خشک اضافه میشود(شکل ۲).

شکل۲: سیستم فعلی فلوکولانت سازی

طبق طرح اولیه فلوکولانت آماده سازی شده در مخزن سوم توسط دو پمپ دور متغیر در ۲ نقطه از مسیر و ۴ نقطه به چاهک تیکنر با غلظت ۰٫۰۵ درصد رقیق سازی شده و اضافه میشود. در مخزن سوم از Level Switch جهت اطلاع از سطح مخزن استفاده میشود؛ اگر سطح مخزن کم تر یا بیش تر از محدوده مورد نظر باشد به صورت همبند خوراک دهنده فلوکولانت خشک و شیر کنترلی عمل می کند(شکل ۳).

شکل۳: مدار اضافه شدن فلوکولانت طبق طرح اولیه

در حال حاضر فلوکولانت سازی به صورت دستی انجام میشود. فلوکولانت پس از آماده سازی از مخزن سوم به صورت ثقلی وارد مخزن ۳٫۵ متر مکعبی میشود و توسط یک پمپ دور ثابت در۴ نقطه اضافه میشود. از دو آب تمیز و برگشتی جهت آماده فلوکولانت استفاده میشود(شکل ۴).

شکل۴: مدار اضافه شدن فلوکولانت طبق طرح اولیه

لازم به ذکر است در حال حاضر از Level Switch در مخزن پمپ فلوکولانت استفاده نمیشود در صورت بالا رفتن سطح مخزن فلوکولانت سرریز می کند.

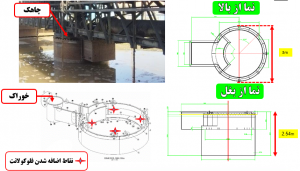

چاهک خوراکدهی

از چاهک خوراکدهی جهت گرفتن انرژی پالپ ورودی به تیکنر و اختلاط بهتر پالپ با فلوکولانت در نتیجه ته نشینی بهتر مواد میشود. مطابق شکل ۵ در خطوط ۶،۵و۷ از چاهک به قطر ۳ متر و ارتفاع ۲٫۵۴ متر استفاده میشود که طبق شکل زیر در چهار نقطه چاهک فلوکولانت اضافه میشود.

شکل۵: نمایی از چاهک خوراکدهی

مشکلات تیکنر های باطله خطوط ۶،۵و۷

انتقال خروجی کف کش زیر تیکنر به سطح و کانال آب سرریز

در هنگام نمونه گیری از ته ریز تیکنر به دلیل فشار بالای جریان و نشتی پمپ های گریز از مرکز مقدار زیادی گل در زیر تیکنر جمع شده و توسط کف کش وارد سطح تیکنر در خط۵و۶ و کانال آب سرریز در تیکنر خط۷ میشود که همین موضوع باعث ورود زیادی گل به سطح تیکنر و کدورت آب سرریز میشودشکل(۶).

شکل۶: انتقال خروجی کفکش زیر تیکنر به سطح تیکنر

هدرروی فلوکولانت در نقاط مختلف تیکنر

به دلیل شکسته شدن مخزن پمپ فلوکولانت در خط ۶ در هنگام بالارفتن سطح مخزن مقدار زیادی فلوکولانت از بالای تیکنر هدر رفته در اطراف مخزن می ریزد که باعث راهیابی فلوکولانت به مخزن آب تمیز و سرازیر شدن فلوکولانت از سازه تیکنر میشود. از طرفی مجرایی در بالای مخزن هر سه تیکنر تعبیه شده است که در صورت سرریز کردن مخزن، به سطح تیکنرخط ۶و۷ و کانال آب سرریز خط ۵ منتقل میشود شکل(۷).

شکل۷: هدرروی فلوکولانت در نقاط مختلف تیکنر

انتقال آب خروجی پمپ های خلأ به مخزن تامین آب تمیز

طبق طرح اولیه کارخانه باید از آب تمیز برای پمپ های خلأ استفاده شود که در حال حاضر از آّب فرایند استفاده میشود که در صورت راهبری نادرست و گل شدن تیکنر خروجی این پمپ ها توسط یکی از کف کشهای جمع آوری آب خروجی پمپ ها وارد مخزن آب تمیز میشود(شکل۸).

شکل ۸: انتقال خروجی پمپ های خلآ به مخزن آب تمیز

از آنجایی که از آب تمیز برای خنک کاری پمپ ها و جعبه خلأ استفاده میشود، برای جلوگیری از ورود آب گل آلود به مخزن آب تمیز و افزایش تعمیرات خروجی کف کش را به مخزن آب برگشتی انتقال داده شد(شکل ۹).

شکل۹: انتقال خروجی پمپ های خلأ از مخزن آب تمیز به مخزن آب برگشتی

نبود شیر نمونه گیری مناسب از خوراک و تهریز تیکنر

جهت ارزیابی عملکرد تیکنر باید از خوراک و ته ریز تیکنر نمونه گیری شود، نبود شیر نمونه گیر در خوراک ورودی و فشار بالای جریان مجرای نمونه گیری در ته ریز تیکنر این کار را با مشکل روبه رو کرده است(شکل۱۰).

شکل۱۰: فشار بالای جریان ته ریز و دشواری نمونه گیری

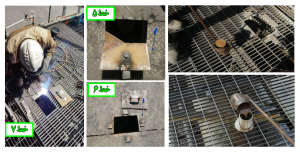

با تعبیه دریچه ۲۰*۳۰ در بالای تیکنر در بازه یک ماهه از خوراک تیکنر نمونه گیری شد. مشخص شد که تغییرات درصد جامد ورودی و خروجی بسیار متغیر است به طوری که میانگین درصد جامد خوراک و ته ریز ۱۴ و ۴۸ درصد بدست آمد(شکل۱۱و۱۲).

شکل۱۱: تعبیه دریچه بالای چاهک جهت نمونه گیری

شکل۱۲: تغییرات درصد جامد خوراک و ته ریز

نبود تجهیزات جهت اندازه گیری غلظت فلوکولانت

نبود تجهیزات ابزار دقیقی از جمله سطح سنج در مخزن، فلوسوئیچ در مسیر آب، شیر کنترلی آب باعث عدم کنترل بر روی ساخت غلظت ساخت فلوکولانت شده و در صورت قطع شدن آب، مراقبتکار اطلاعی ازقطعی آب نشده و فلوکولانت خشک وارد مخزن آماده سازی اول شده و ایجاد لکه را بر پی خواهد داشت(شکل۱۳).

شکل ۱۳: ایجاد لکه در اثر قطعی آب

لازم ذکر است مراقبتکارها برای آگاهی از قطع شدن آب تمیز از دوش آب و انشعاب آب تمیز استفاده می کنند.

برای آگاهی از غلظت ساخت مخزن اولیه را تخلیه و لکه زدایی جهت اندازه گیری دقیق تر دبی و حجم آب مخزن انجام شد و شیر آب را در حالت متداول ۳۰درصد قرار داده و به مدت ۸ دقیقه (زمان پرشدن مخزن اولیه) از فلوکولانت خشک نمونه گیری و وزن شد، در نهایت در شرایط و فرکانس های مختلف نتایج زیر بدست آمد(شکل۱۴).

شکل ۱۴: تغییرات غلظت در شرایط مختلف

نکته قابل توجه تفاوت میران فلوکولانت خشک در یک فرکانس مشخص است.

رسوب مجرای ریزش فلوکولانت

به دلیل اینکه رینگ آب به صورت دستی تنظیم میشود اگر دبی آب از حدی بیشتر یا کمتر باشد باعث لکه در مخزن و مجرای ریزش خواهد شد. مطابق شکل۱۵ دبی بالای رینگ آب موجب پاشش این آب به قسمت بالا شده و داخل مجرا رسوب گرفته است.

شکل۱۵: رسوب مجرای ریزش در اثر تنظسم دستی رینگ آب

خلاصه و جمع بندی

- مشخصات تیکنرهای باطله خطوط ۶،۵و۷ و سیستم ساخت فلوکولانت مورد بررسی قرار گرفت.

- به منظور نمونهگیری از خوراک تیکنر، دریچههایی در قسمت بالای چاهک خوراکدهی تعبیه شد.

- به طور میانگین درصد جامد خوراک تیکنر نسبت به مقدار طراحی بیشتر و درصد جامد تهریز، کمتر میباشد.

- برای جلوگیری از گلآلود شدن مخزن آب تمیز و افزایش تعمیرات خروجی پمپ خلأ از مخزن آب تمیز به مخزن آب برگشتی منتقل شد.

- به منظور جلوگیری از کدر شدن آب سرریز بایستی خروجی کفکش از کانال آب سرریز به درون لوله خوراک منتقل شود.

- به منظور افزایش کارایی سیستم ساخت فلوکولانت نصب تجهیزات ابزاردقیقی نظیر شیرکنترلی آب و فلوسوئیچ ضروری است.

تشکر و قدردانی

در مسیر استاندارد سازی بخش آبگیری خطوط ۶،۵و۷ افراد زیادی مارا یاری کردند که جا دارد از آن ها تشکر و قدردانی کنیم.