این جلسه روز پنجشنبه ۲۴ تیرماه ۱۴۰۰ برگزار شد، موضوعاتی که در این جلسه مورد بحث قرار گرفت به شرح زیر میباشد:

- معرفی مدار کارخانه مولیبدن

- اهمیت اندازه ذرات در شناورسازی مولیبدن

- بررسی عملکرد هیدروسیکلونها

- اقدامات انجام شده جهت بهبود عملکرد هیدروسیکلونها

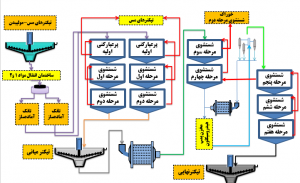

مدار فلوتاسیون کارخانه مولیبدن شامل یک مرحله پرعیارکنی اولیه و هفت مرحله شستشو میباشد که پرعیارکنی اولیه از تیکنرهای مس-مولیبدن خوراک دهی میشود. محصول پرعیارکنی اولیه به مراحل بعد فرستاده میشود و باطله این مرحله به عنوان باطله نهایی از کارخانه خارج می شود. همچنین در مدار فلوتاسیون مولیبدن دو مرحله خردایش نیز وجود دارد که خردایش اول به صورت مدار باز، شامل دو آسیای گلولهای که خوراک آنها از محصول شستشوی دوم پس از آبگیری در تیکنرهای میانی تامین میشود.

مرحله خردایش ثانویه نیز شامل دو آسیای گلولهای که به صورت مداربسته با دو خوشه هیدروسیکلون کار می کنند که محصول شستشوی چهار جهت خردایش مجدد و افزایش درجه آزادی وارد این آسیاها می شود.(شکل۱)

شکل۱:معرفی مدار کارخانه مولیبدن

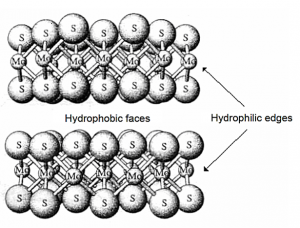

به طور کلی کانی مولیبدنیت شامل یک سطح یا رویه و یک گوشه می باشد که سطح به دلیل غیرقطبی بودن آبران می باشد اما در مقابل گوشهها به دلیل شکستگی پیوند دارای خاصیت قطبی می باشند که این امر باعث واکنش با آب و ایجاد خاصیت آبدوستی می شود.(شکل۲)

شکل۲:شماتیک کانی مولیبدنیت

در نتیجه در کانی مولیبدنیت نسبت سطح به گوشه دارای اهمیت ویژهای می باشد و هرچه این نسبت کمتر شود کانی به سمت آبدوستی می رود و درنتیجه شناورسازی آن مشکل می شود. حال اگر خردایش بیش از اندازه انجام شود(تولید نرمه) نسبت سطح به گوشه کاهش می یابد ودر نتیجه باعث از دست رفتن مولیبدن می شود. تستهای انجام گرفته(جدول۱) در کارخانه مولیبدن نیز نشان می دهد که بیشترین هدرروی مولیبدن در اندازه ذرات کوچکتر از ۱۰میکرون(نرمه) می باشد.

جدول۱:میزان هدرروی مولیبدن در اندازههای متفاوت

حال اصلیترین نقاط محتمل برای تولید نرمه در کارخانه مولیبدن، آسیاها می باشند.

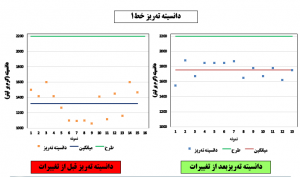

۱٫آسیاهای اولیه

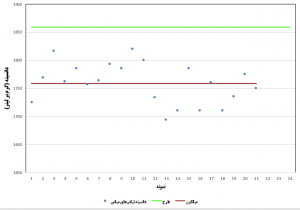

از این رو طی پایش های انجام شده خوراک ورودی به این آسیاها مورد بررسی قرار گرفت. همانگونه که از نمودار۱ که نشان دهنده دانسیته خوراک ورودی به آسیاهای اولیه می باشد، پیداست دانسیته خوراک ورودی به این آسیاها به طور نسبی تفاوت زیادی با دانسیته طبق طرح ندارد.(طرح:۱۸۵۶گرم برلیتر ، میانگین فعلی:۱۷۵۷گرم بر لیتر)

نمودار۱:دانسیته خوراک آسیای اولیه

آسیاهای ثانویه

آسیاهای ثانویه به صورت مدار بسته با دو خوشه هیدروسیکلون کار می کنند که این خوشه ها شامل سه هیدروسیکلون که خوراک آنها محصول آسیا و محصول مرحله شستشوی چهار می باشد، سرریز این هیدروسیکلونها خوراک مرحله شستشوی پنج را تامین می کند و تهریز آنها خوراک آسیاهای ثانویه می شود.(شکل۳)

شکل۳:مدار خردایش مجدد کارخانه مولیبدن

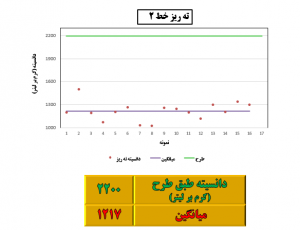

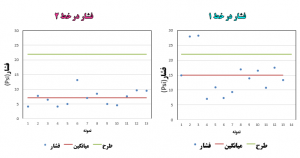

از این رو تهریز هیدروسیکلونهای خط۱و خط۲ از نظر دانسیته مورد بررسی قرار گرفت که مشخص شد دانسیته با مقدار طراحی فاصله زیادی دارد.(نمودار۲و۳)

نمودار۲:دانسیته تهریز هیدروسیکلونهای خوشه۱

نمودار۳:دانسیته تهریز هیدروسیکلونهای خوشه۲

این نتایج نشان دهنده عملکرد نا مناسب هیدروسیکلونها بود زیرا با پایشهای انجام شده فشار در هر دو خط به مقدار مطلوب نمی رسید.طبق طراحی باید فشار خوراک ورودی به هیدروسیکلون ها۲۲psiباشد که در خط۱به طور میانگین۱۵psiودر خط۲، ۷psiبود.(نمودار۴) که این امر باعث می شود جدایش مطلوبی در هیدروسیکلونها صورت نگیرد و در نتیجه سهم ذرات به اشتباه تقسیم شده افزایش یابد پس ذرات ریز راه یافته به تهریز افزایش می یابد که با خردایش در آسیاهای ثانویه نرمه تولید میشود و همانطور که قبلا بیان شد تولید نرمه باعث از دست رفتن مولیبدن می شود.

نمودار۴:فشار در خط۱ و خط۲

حال علاوه بر تامین نشدن فشار، عدم راهبری مناسب هیدروسیکلونها نیز یکی از عوامل عدم کارکرد مناسب هیدروسیکلونها بود. برای مثال یک مورد از راهبری نامناسب در شکل۴ نشان داده شده است. که در خوشه۱ دو هیدروسیکلونی که در مدار هستند یکی فقط سرریز دارد و یکی فقط تهریز دارد!

شکل۴:راهبری نامناسب هیدروسیکلونها

با توجه به مطالب گفته شده عملکرد هیدروسیکلونها در تولید نرمه اهمیت ویژهای دارد از این رو اقدامات اولیه ای در جهت بهبود عملکرد هیدروسیکلونها انجام شد که در ادامه به اختصار به آنها می پردازیم.

*ابتدا مشکلات مکانیکی هیدروسیکلونها از جمله رفع انسداد تهریز و رفع نشتیها انجام شد.(شکل۵)

شکل۵:تهریز هیدروسیکلون مسدود با گلوله

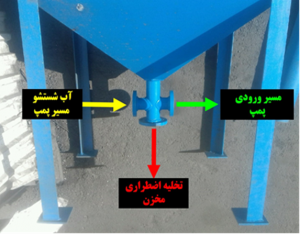

دلیل راه یابی گلوله به هیدروسیکلونها نامناسب بودن مخزن پمپ هیدروسیکلونها بود که این مخزن تغییر طرح داده شد و ساخته و نصب گردید:

شکل۶: در نظر گرفتن ناوجمع آوری گلوله

شکل۷:در نظر گرفتن مسیرهای شستشو و تخلیه اضطراری

شکل۸:افزایش حجم مخزن

*تسمههای موتور پمپهای خوراک دهنده به هیدروسیکلونها شل بود که تعویض تسمه انجام شد هچنین دورسنجی انجام شد تا از این نظر مشکی وجود نداشته باشد.(شکل۹)

شکل۹:تعویض تسمه و دورسنجی

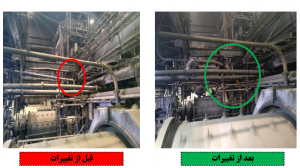

*با بررسی مسیرها مشخص شد که رسوب زیادی در لولههای خوراک دهی به هیدروسیکلونها وجود دارد. که این مسیرها رسوبزدایی شد. همچنین قسمتی از مسیر که رسوب گرفتگی شدیدی داشت و قابل رسوب زدایی نبود کاملا تعویض شد.(شکل۱۰)

شکل۱۰:رسوب زدایی مسیرها

*همچنین با بررسی مسیرها مشاهده شد که در مسیر خوراکدهی به هیدروسیکلونهای خوشه۲ از زانویی۹۰ درجه کوتاه استفاده شده است که طبیعتا باعث افت فشار می شود به همین دلیل این زانویی با زانویی۹۰درجه بلند تعویض شد.(شکل۱۱)

شکل۱۱:تعویض زانویی کوتاه

با حل این مشکلات که اکثرا مکانیکی بودند فشار در هیدروسیکلونها تامین شد(نمودار۵) و به طبع جدایش در هیدروسیکلونها بهبود یافت و دانسیته تهریز هیدروسیکلونها که خوراک آسیاهای ثانویه است افزایش چشمگیری داشت.(نمودار۶)

قابل ذکر است فشار در خط۲ نیز تامین شد اما به دلیل این که ابتدا در خط۱ فشار تامین شد و بعد مشاهده عملکرد مناسب خط۱ توسط مراقبت کارها فعلا به طور مداوم از خط۱ استفاده می شود.

نمودار۵:فشار خوراک هیدروسیکلونها

نمودار۶:دانسیته تهریز هیدروسیکلونها