در این جلسه که در تاریخ ۹ اردیبهشت ۱۴۰۰ بر گزار گردید ( استاندارد سازی مدار فیلترهای فشاری مجتمع مس سرچشمه مورد بحث و بررسی قرار گرفت.

۱- راه اندازی گیربکس و همزن تانک خوراک دهی شماره ۱ فیلتر فشاری

۱-۱: مقدمه :

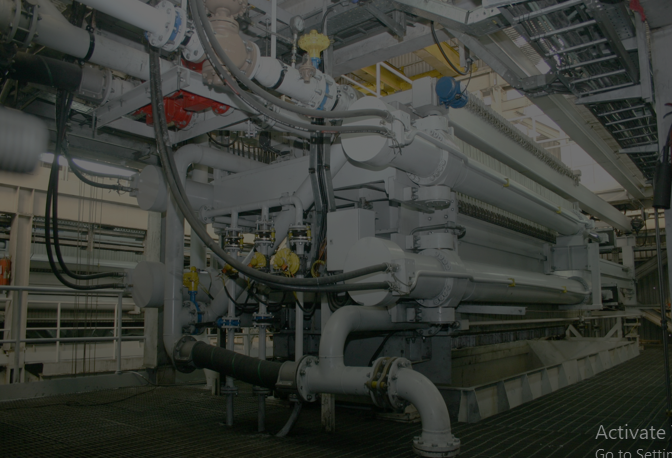

این واحد، در مرحله توسعه کارخانه تغلیظ ساخته شده و هدف اصلی ساخت آن، از مدار خارج شدن بخش قدیم آبگیری به دلیل فرسودگی و پر هزینه بودن آن بوده است.

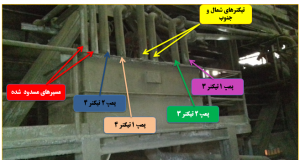

در مجموع، ۸ مسیر خوراکدهی به مقسم خوراک تانک های فیلتر فشاری وجود دارد. ۴ خط لوله مرتبط با تیکنرهای توسعه مس بوده و ۴ خط لوله دیگر پالپ را، از تیکنرهای شمال و جنوب ارسال میکند ( شکل ۱). مسیر انتقال بار از تیکنرهای شمال و جنوب به فیلتر فشاری به دلیل عملکرد نامناسب تجهیزات فیلتر فشاری بدون استفاده مانده و اکثر تجیزات آن در قسمتهای مختلف استفاده شده است. در نتیجه، از ۴ خط لوله ارسالی فقط دو خط باقی مانده است. این مقسم، دارای تجهیزاتی مانند سطح سنج و شیرهای نیزهای است ( شکل ۲). پالپ دریافتی را میتوان از اتاق کنترل، به یکی از تانکهای خوراک دهی ارسال کرد.

شکل یک : مسیر خوراک فیلترهای فشاری

شکل دو : نمایی از شیرهای کنترلی و سطح سنج نصب شده بر روی مقسم خوراک تانک های فیلتر فشاری

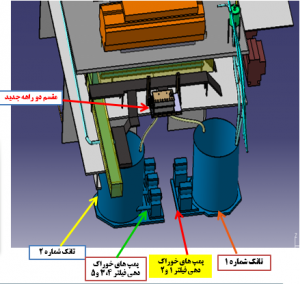

دو تانک، برای خوراک دهی به فیلترهای فشاری وجود دارد. این تانکها دارای ظرفیت ۸۰ متر مکعب و ارتفاعی در حدود ۵ متر هستند. تانک شماره یک، مربوط به فیلترهای فشاری قدیم ( فیلتر ۱ و۲) و تانک شماره ۲، خوراک دهی به سه فیلتر جدید را بر عهده دارد ( شکل ۳). تجهیزات این مخازن شامل سطح سنج آنالوگ، موتور، همزن و پمپهای انتقال است. پمپهای مورد استفاده، از نوع گریز از مرکز ساخت شرکت کربس هستند. کنترل پمپهای قدیم از اتاق کنترل تغلیظ انجام میشود، اما کابل کشیهای تانک جدید، به اتاق کنترل فیلتر فشاری انتقال یافته است. همچنین برای جلوگیری از ته نشینی مواد برای هر یک از این تانک خوراک دهی یک عدد همزن تک مرحله ای تعبیه شده است. به دلیل خرابی این گیربکس همزن مخزن خوراکدهی از مدار خارج شد که باعث تهنشین شدن بار در مخزن و عدم توانایی پمپ برای تامین کردن فشار و دبی مناسب میشد برای جلوگیری از تهنشین شدن بار در مخزن رینگ هوایی با ۱۰ نازل در مخزن قرار داده شد که عمل همزدن را انجام میدهد. شکل ۴ نمایی از این رینگ را نمایش میدهد. که به مرور زمان و خراب شدن شیرهای یکطرفه دیگر این کار جوابگویی جلوگیری از ته نشینی مواد نمیشود.

شکل ۳- نمایی از محل قرار گیری تانک های خوراک دهی و پمپ های تغذیه

شکل ۴: رینگ هوای فشرده موجود در داخل تانک خوراک دهی

۱-۲: مشکلات ناشی از عدم همزن در تانک خوراکدهی

الف- تهنشینی مواد در قسمت ورودی پمپ و جلوگیری از بارگیری مناسب فیلتر

ب- بالا رفتن خرابی پمپهای خوراک دهی ( در اثر پدیده کاویتاسیون)

ج- انسداد مسیر خوراک دهی فیلترها

شکل ۵: رسوب تخلیه شده حاصل از انسداد مسیرهای خواک دهی

د- کاهش طول عمر پارچه به دلیل پر نشدن محفظه کیک

ه- کاهش زمان دسترسی فیلترها به دلیل خراب شدگی پمپ های خوراک دهی و تعویض پارچه

طی پیگیری های انجام شده دو عدد گیربکس تهیه گردید. سپس به دلیل وجود تلاطم درتانک و انتقال ان توسط همزن به شافت گیربکس توسط کارگاه ۷۳ یک واسطه طراحی و ساخته شد. بعد از نصب واسطه و نشیمنگاه گیربکس و موتور بر روی تانک، گیربکس و همزن راه اندازی گردید.

شکل ۶: مراحل نصب گیربکس و همزن تانک خوراک دهی

۲- اقدامات انجام شده جهت راه اندازی فیلتر فشاری شماره ۵

با توجه به افزایش تناژ کارخانه مس سرچشمه و ضرورت از مدار خارج شدن بخش قدیم آبگیری به دلیل مصرف بیش از حد انرژی و فرسودگی این قسمت نیاز است بیشتر از فیلترهای فشاری استفاده گردد به همین منظور، تصمیم به راه اندازی فیلتر فشاری ۵ گرفته شد.اقدامات صورت گرفته بر روی این فیلتر به شرح ذیل است :

مونتاژ صفحات فیلتر و ممبران :

طی پایش های صورت گرفته مشخص گردید که در فیلتر فشاری ۵ مقدار صفحات ممبران و فیلتر کم میباشد و لازم هست که صفحات لازم از انبار تهیه و مونتاژ گردند ( صفحات ترمیم شده) پس از تهیه صفحات از انبار تمامی صفحات مورد نیاز مونتاژ گردید و بر روی فیلتر نصب شدند.

طی بررسی صورت گرفته مشخص گردید که شیرهای کنترل هوا و آب فیلتر فشاری ۵ ناقص و یا معیوب هستند به همین منظور این شیرها تهیه شد و بر روی فیلترنصب گردید.

تهیه حسگر های انحراف و مجاورتی :

فیلترهای فشاری برای تعیین موقعیت و خارج نشدن از ریل نیاز به حسگرهای انحراف و مجاورتی دارند . طریقه عملکرد این حسگرها مشابه هم است به این صورت که با نزدیک شدن این حسگر به قطعه فلزی این حسگر تحریک می گردد. برای راه اندازی فیلتر فشاری ۵نیاز به ۶حسگر بوده است که این حسگرها درخواست و تهیه گردید که بعد از مونتاژ صفحات توسط ابزاردقیق نصب گردید.

سیستم هیدرولیک وظیفه جابه جایی فیلتر فشاری را بر عهده دارد ، هر فیلتر فشاری توسط ۴ جک هیدرولیکی جابه جا می گردد. یونیت هیدرولیک از دو نوع پمپ فشار بالا و فشار پایین تشکیل شده است ، پمپ فشار پایین وظیفه جابه جایی صفحات و پمپ فشار بالا وظیفه فشرده کردن صفحات را برعهده دارد .جهت پایش وضعیت یونیت فیلتر فشاری ۵ ،گیج های فشار روغن برای این سیستم تهیه گردید و فشار هر مرحله بر اساس طرح تنظیم شد (فشار پایین bar 28 و فشار بالا۲۲۰) .

شکل ۷: اقدامات انجام شده بر روی فیلتر فشاری ۵

۳- چالش های موجود در فیلتر فشاری و اقدامات انجام شده:

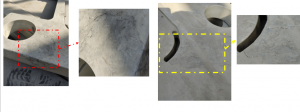

- ترمیم نامطلوب صفحات توسط شرکت داخلی

مقداری صفحه فیلتر و ممبران سایده شده جهت ترمیم به یک شرکت ترمیم کننده داخلی ارسال گرددید اما بعد از تریم مشخص گردید که این صفحات در محل ترمیم ترک بر داشته اند.

شکل ۸: ترمیم نامطلوب صفحات

- استفاده از دو نوع وزنه کشنده پارچه در فیلتر فشاری

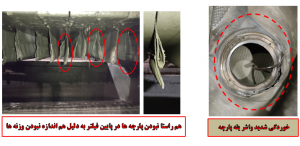

برای نصب آسان پارچه بر روی فیلتر و هم چنین جلوگیری از تا خوردگی پارچه بین صفحات، در پایین پارچه یک تسمه ( وزنه کشنده) تعبیه شده است. اما زمانی که وزن این تسمه از مقدار مطلوب و استاندارد خود بیشتر باشد ممکن است باعث کشیدگی پارچه به سمت پایین گردد که این خود باعث میشود که یقه پارچه از محل اصلی خود ( مسیر خوراک دهی) فاصله گرفته و نیز باعث خرابی پارچه و واشر یقه گردد. طی پایش های صورت گرفته مشخص گردید که در فیلترهای فشاری از دو نوع تسمه با وزن های مختلف استفاده شده است. که اختلاف وزن این تسمه ها حدود یک کیلوگرم میباشد. سپس با کارگاه ۷۳ هماهنگ شد و تعدادی تسمه با اندازه استاندارد ساخته و بر روی پارچه ها نصب گردید.

شکل ۹: استفاده از دو تسمه کشنده در فیلتر فشاری با وزن و ابعاد مختلف

شکل ۱۰: هم راستا نبودن پارچه ها به دلیل هم وزن نبودن تسمه کشنده

شکل ۱۱: ساخت تسمه جدید با وزن استاندارد