در جلسه ای که در تاریخ ۱۳۹۹/۱۱/۱۶ برگزار گرددید، مسائل و مشکلات فیلترهای نواری موجود در خطوط ۶،۵و۷ تولید کنسانتره مورد تجزیه و تحلیل قرار گرفت.

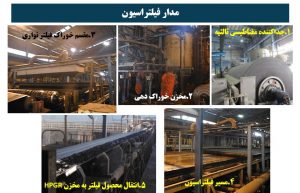

در ابتدا، مدار این کارخانه بررسی شد و در مورد چگونگی انتقال کنسانتره نهایی به فیلترهای نواری اطلاعاتی داده شد:

کنسانتره نهایی این کارخانه قبل از ورود به فیلترهای نواری، ابتدا وارد جداکننده مغناطیسی ثالثیه می شود، هدف از این مرحله، آبگیری کنسانتره جهت تنظیم درصد جامد ورودی به فیلترها می باشد، پس از مرحله جداکننده مغناطیسی ثالثیه، کنسانتره نهایی وارد مخزن قبل از فیلترها می شود و از این مخزن به وسیله پمپ به سمت فیلترها فرستاده می شود، خوراک فیلترهای نواری در ابتدا وارد یک سری مقسم ها می شود و پس از آبگیری، کنسانتره نهایی توسط نوارنقاله به واحد افزایش بلین انتقال می یابد:

در ادامه به ساختار فیلترهای نواری و نحوه ی عملکرد آن پرداخته شد:

در طراحی اولیه، یک حلقه ی کنترلی برای مخزن خوراک دهی به فیلترها در نظر گرفته شده است، در این حلقه کنترلی، سطح مخزن با استفاده از آب رقیق ساز کنترل می شود، به دلیل این که سطح سنج در نظر گرفته شده برای این مخزن از نوع فشاری می باشد و دانسیته پالپ مدام در حال تغییر می باشد، سطح به درستی نشان داده نمی شود و به همین دلیل از این حلقه کنترلی استفاده نمی شود:

یکی از عوامل مهم تأثیرگذار بر عملکرد فیلترها، درصد جامد خوراک ورودی به فیلترها می باشد، برای تنظیم درصد جامد خوراک فیلترهای نواری در کارخانه ۶،۵ و۷ یک سری چالش ها و مشکلاتی وجود دارد که از جمله این چالش ها می توان به موارد زیر اشاره کرد:

- متغییر بودن درصد جامد ورودی به مخزن خوراک دهی (نیاز به کنترل)

- عدم وجود حلقه کنترل درصد جامد

- عدم وجود دانسیته سنج

- افزایش حجم خوراک و نیاز به دو خوراک دهنده برای هر فیلتر نواری (سرریز کردن )

- افزایش حجم خوراک و نیاز به کنترل مناسب سطح مخزن (جلوگیری از سرریز کردن مخزن

مطابق با طراحی اولیه کارخانه، درصد جامد ورودی به فیلترهای نواری باید ۵۵-۵۰ درصد باشد که در حال حاضر میزان درصد جامد ۷۰-۶۵% می باشد، این افزایش بیش از حد درصد جامد باعث اثرات نامطلوبی در نحوه ی عملکرد فیلترها شده است:

ارائه دهنده: مهندس محمدرضا مشکبار