در جلسه ای که در روز پنج شنبه ۲۳ مرداد ۱۳۹۹ برگزار شد به بررسی اقدامات انجام شده در مدار فیلترهای فشاری پرداخته شد.

۱- بررسی پارچه فیلترهای فشاری

انتخاب صحیح پارچه فیلتر در فیلتراسیون پیوسته از اهمیت خاصی برخوردار است. نوع فیلتر بر ظرفیت و میزان رطوبت کیک فیلتر و زلال بودن آب خروجی از فیلتر تاثیر میگذارد. با انتخاب صحیح پارچه فیلتر میتوان امکان انسداد منافذ پارچه را به حداقل رساند. این امر مستقیما بر روی ظرفیت فیلتر و رطوبت کیک به دست آمده تاثیر میگذارد. همچنین میتوان میزان مواد جامد موجود در آب خارج شده را نیز به حداقل رساند. که در زیر به مهم‑ترین ویژگیهای پارچه فیلتر پرداخته میشود:

- فراهم کردن تخلیه مناسب کیک

- حداقل میزان جذب آب

- جلوگیری از گوه ای شدن ذرات در سوراخ ها

- مقاومت کافی برای تحمل فشار فیلتر کردن

- حداقل مقاومت هیدرولیکی در برابر جریان سیال

- توانایی در فیلتر کردن محدوده گسترده از توزیع اندازه ذرات جامد پالپ

۱-۱ نوع و ساختار الیاف و بافت پارچه فیلتر

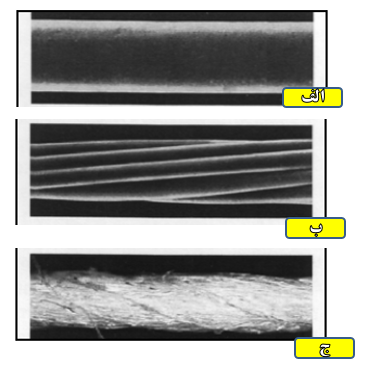

نخهای به کار رفته از هر جنسی که باشد، در سه نوع ساختار قابل دسترس هستند. نوع ( الف) یک فرم تک الیافی است. در این فرم، نرخ مصنوعی، یک تک رشته است که از قالب در آمده و ترکیبی از رشته‑های دیگر نیست. فرم توع ( ب) پند رشته‑ای است که از چندین نخ تک رشتهای به همدیگر تابنده شدهاند، تا به شکل یک رشته در بیاید. ساختار فرم نوع (ج) بدین صورت است که نخ اصلی از تخهای کوتاه، یصورت موازی مرتب و به یکدیگر تنیده شده‑اند، تا به شکل یک نخ تک رشته در بیاید. به دلیل اینکه الیاف تک رشتهای فاقد مقاومت کافی میباشند، به صورت دوتا دوتا یا چندتا چندتا به یکدیگر تنیده می‑شوند تا مقاومتشان بالا رود. الیاف تک رشته‑ای که در دسترس هستند، در یک محدوده خاص از کشش و مقاومت ساخته میشوند.

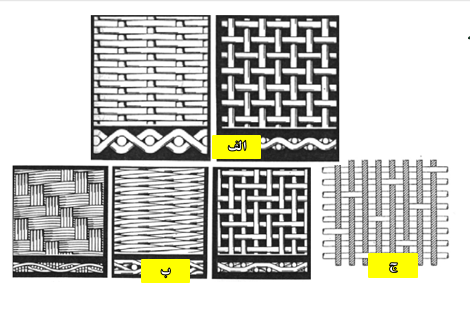

نوع بافت پارچه:

برای بافت الیاف پارچه فیلتر سه روش ابتدای وجود دارد که در شکل زیر نشان داده شده است.

تصویر ( الف) بافت ساده است که در آن الیاف با عبور دادن بصورت یک در میان از روی و بالای یکدیگر به هم بافته می‑شوند.

تصویر ( ب) بافت دوتایی را نشان میدهد که الیاف به صورت جفت جفت و یک در میان از رو و بالای بکدیگر عبور داده و به هم بافته میشوند. و طرحی به صورت مورب ایجاد می‑کنند. ب

شکل نوع (ج ) بافت اطلسی است که الیاف بافته شده از روی یا بالای چندین نخ عبور داده میشوند و یک طرح چپ و راست را نشان میدهد. نوع بافت اطلسی بصورت دو سطحی است که یک سطح آن نرم و لیز است و مشکل اساسی آنها عدم توانایی در نگه داشتن ذرات خیلی ریز می‑باشند.

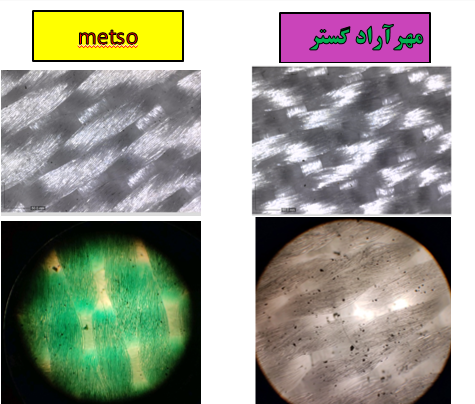

۱-۲ مقایسه پارچه فیلتر شرکت مهرآراد گستر و متسو

در این تحقیق سعی شد جهت بهبود وضعیت پارچه فیلتر مهرآراد گستر، آن را با پارچه شرکت متسو که نتایج آن به شرح ذیل می‑باشد.

طی بررسیهای میکروسکوپی انجام شده مشخص گردید که الیاف مورد استفاده در هر دو پارچه الیاف چند رشته‑ای میباشد. و همچنین بافت به کار رفته در هر دو پارچه بافت جناغی می‑باشد. اما همانطور از تصاویر میکروسکوپی مشاهده می‑شود یکی از مشکلات میکروسکوپی پارچه مهراراد گستر منظم نبود بافت و الیاف ان می‑باشد به عبارت دیگر الیاف آن به صورت منظم و محکم در هم تنیده نشده است.

در ازمایشگاه متالوژی تغلیظ مجتمع مس سرچشمه جهت بررسی وضعیت عملیاتی پارچه فیلتر با استفاده فیلتر ازمایشگاهی تست های بر روی هر دو پارچه انجام گرفت. که نتایج این ازمایشات به شرح ذیل می‑باشد.

مقایسه پساب فیلتر دو پارچه مهراراد و متسو

۱-۳ بررسی مشکلات دوخت پارچه فیلتر فشاری

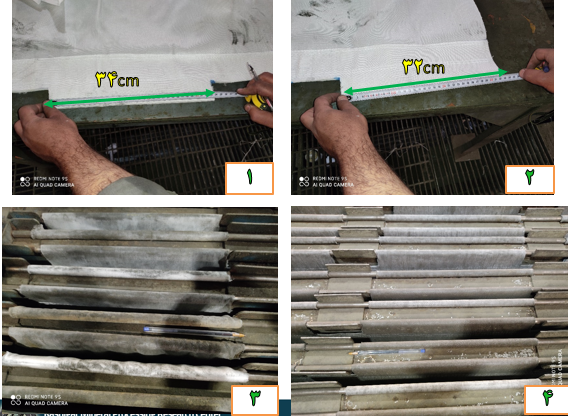

- افزایش ابعاد عرض پارچه فیلتر بعد از چندین سیکل کارکرد

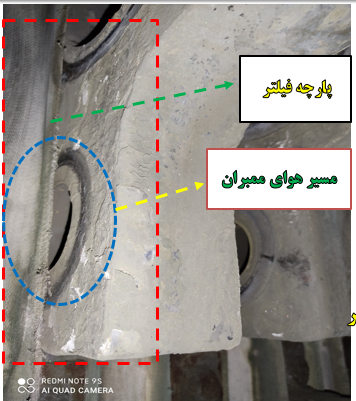

عمده مشکل افزایش عرض پارچه، پایین بودن مقاوت کششی پارچه می‑باشد اما یکی دیگر از این مشکلها زیاد در نظر گرفتن عرض پارچه می‑باشد به عنوان مثال عرض بیشتر پارچه فیلتر ها ۱۶۵ سانتیمتر می باشد و این بعد از چند سیکل به ۱۶۹ می‑رسد و جلوی هوایی ممبران و خشک‑کننده را می‑گیرد برای حل این مشکل از شرکت سازنده درخواست شد که عرض پارچه را ۱۶۲ سانتی‑متر در نظر بگیرد که این ابعاد هیچ مشکی در فرایند به وجود نمی‑اورد.

- پس دوزی بعد از برش پارچه

پس دوزی کردن پارچه بعد از برش پارچه یک امر ضروری می‑باشد زیرا پارچه در فیلتر فشاری تحت تاثیر نیروی فشاری و کششی زیادی قرار دارد، در صورتی که پس دوزی نشود بعد از چند سیکل تمام الیاف آن کند میشود.

۲- اقدامات انجام شده جهت استاندارد سازی کمپرسورهای هوا فشرده