در این ارائه دلایل افزایش بازیابی مولیبدن و کاهش عیارمس در کنسانتره مولیبدن کارخانه بررسی شده است .

- مهم ترین اقدامات انجام شده در راستای بهبود بازیابی عبارتند از:

- افزایش تعداد نقاط تزریق گازوئیل در کارخانه پرعیار کنی ۱و ۲

- استاندارد سازی راهبری مدار هفت ساعته

- راه اندازی سطح سنج های مخزن پمپ انتقال ساختمان انتقال۱ ( کاهش نوسانات خوراک ورودی

به مولیبدن)

- مهم ترین اقدامات انجام شده در راستای بهبود عیار کنسانتره مولیبدن عبارتند از:

- اصلاح بارکشی از سلول های مراحل مختلف مدار فلوتاسیون کارخانه مولیبدن

- کاهش دانسیته شستشوی ۳

- افزایش تعداد نقاط تزریق گازوئیل

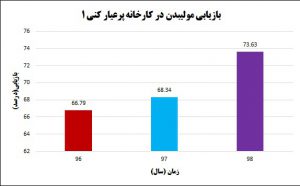

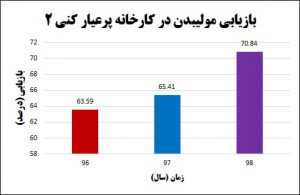

افزایش تعداد نقاط تزریق گازوئیل در کارخانه پرعیار کنی ۱و۲

با افزایش تعداد نقاط تزریق گازوئیل در کاخانه پرعیار کنی ۱ بازیابی مولیبدن از ۶۸% در سال ۹۷ به ۷۴ درصد در سال ۹۸ افزایش یافت

با افزایش تعداد میزان مصرف گازوئیل در کارخانه پرعیار کنی ۲ بازیابی مولیبدن از ۶۵% در سال ۹۷ به ۷۱% درسال ۹۸ افزایش یافت

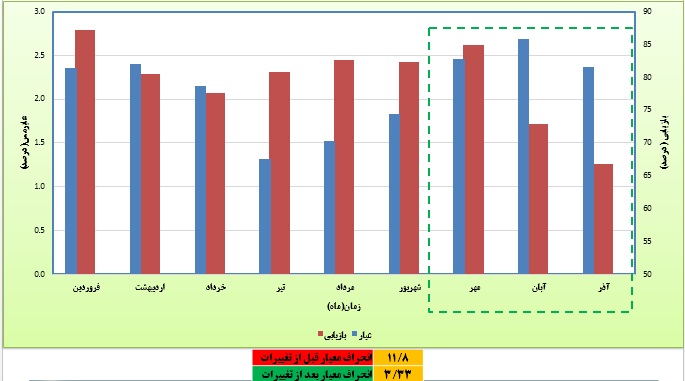

استاندارد سازی راهبری مدار هفت ساعته

همان طور که می دانید رابطه بازیابی به صورت زیر است :

R=1-exp(-kt)

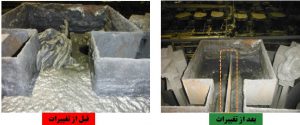

طبق رابطه مذکور بازیابی با زمان ماند و ثابت سنتیک رابطه مستقیم دارد یعنی هر گاه زمان زماند و سنتیک شناوری مواد افزایش یابد بازیابی افزایش می یابد، طی بررسی های به عمل آمده زمان ماند مواد در مدار هفت ساعته قبل از تغییرات پایین بود، طبق طرح اولیه کارخانه مولیبدن کنسانتره شستشوی ۴ پس از طبقه بندی در هیدروسیکلون ها خوراک شستشوی ۵ می شود و به ازای هر ردیف شستشوی ۴ باید یک ردیف شستشو ۵ در مدار باشد، اما قبل از تغییرات به ازای دو ردیف شستشوی ۴ فقط یک ردیف شستشوی ۵ در مدار بود و همانطور که قبلاً ذکر شده است بازیابی با زمان ماند رابطه مستقیم دارد و هنگامی که زمان ماند کم باشد بازیابی کاهش می یابد. پس از تغییرات به منظور کارکرد استاندارد مدار هفت ساعته یک صفحه جداکننده در کانال سریز هیدرو سیلکون ها نصب شد صفحه جداکننده بدین منظور نصب شد که از انتقال سریز هیدروسیکلون ها به یک ردیف شستشوی ۵ جلو گیری کند لذا پس از این تغییر به ازای دو ردیف شستشوی ۴ دو ردیف شستشوی ۵ در مدار قرار گرفت.

راه اندازی سطح سنج های مخازن انتقال ساختمان انتقال ۱

قبل از تغییرات به دلیل خرابی سطح سنج های مخازن انتقال، دور موتور پمپ به صورت دستی روی ۱۰۰ درصد تنظیم می شود و پمپ گاهی هوا و گاهی دوغاب می کشید باعث نوسانات دبی خوراک ورودی به کارخانه مولیبدن می شود لذا برای کاهش این نوسانات سطح سنج های مخازن انتقال(توسط همکاران بخش تیکنر) رفع عیب وحلقه کنترلی دور موتورپمپ با سطح مخازن راه اندازی شد.

اصلاح بارکشی از سلول های مراحل مختلف مدار فلوتاسیون کارخانه مولیبدن

قبل از تغییرات از سلول های مراحل مختلف به صورت ابشاری بارکشی می شد که باعث افزاش عیار مس در کنسانتره کارخانه مولیبدن می شود پس از تغییرات با اصلاح بارکشی از سلول های مراحل مختلف نسبت غنی شوندگی مراحل مختلف افزایش یافت و عیار مس در کنسانتره کاهش یافت

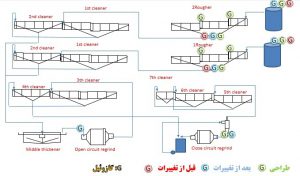

افزایش تعداد نقاط تزریق گازوئیل

طبق طرح اولیه تعداد نقاط تزریق گازوئیل ۱۶ نقطه می باشد که در شکل با دایره سبز رنگ مشخص شده است اما قبل از تغییرات گازوئیل به ۷ نقطه تزریق می شدکه در شکل با دایره قرمز مشخص شده است.

پس از تغییرات گازوئیل به خوراک آسیای های ثانویه و خوراک آسیا های اولیه نیز تزریق گردید و تعداد نقاط تزریق گازوئیل به ۱۱ نقطه رسید که در شکل با دایره آبی رنگ مشخص شده است.

مزیت اضافه کردن گازوئیل به خوراک آسیا های اولیه و ثانویه:

- در آسیا ها ذرات خرد شده و گازوئیل روی سطح تازه ایجاد شده می نشیند

- گازوئیل جهت موثر بودن به زمان آماده سازی زیادی نیاز دارد لذا تزریق در خوراک آسیا ها زمان آماده سازی مناسبی را فراهم می کند

- افزایش بازیابی مولیبدن

- بهبود کیفیت عیار کنسانتره کارخانه مولیبدن

1 دیدگاه

موسی امیری

عالی