محوریت جلسه پنج شنبه ۵ دی ماه ۱۳۹۸ بررسی وضعیت راهبری مدار آسیاکنی کارخانه پرعیارکنی یک مجتمع مس سرچشمه بود. در این ارائه به بررسی موضوعات زیر پرداخته شد:

- عوامل موثر بر کارآیی هیدروسیکلون

- وضعیت حلقه کنترل فشار هیدروسیکلون اولیه ۵

- اقدامات انجام شده در راستای راه اندازی حلقه کنترل فشار هیدروسیکلون اولیه ۴

- وضعیت پمپ های کفشو تونل های انبار نرمه

- ریخت و ریزهای اطراف نوار ۲۰۰۳

- وضعیت نوار نقاله ۲۰۰۴

در ادامه به بررسی یک به یک موضوعات عنوان شده پرداخته شد.

عوامل موثر بر کارآیی هیدروسیکلون

هیدروسیکلون به عنوان طبقه بندی کننده برای جداسازی ذرات بر اساس ابعاد و چگالی طراحی شده است. در هیدروسیکلون ها مواد به صورت مماس وارد میشوند. بر اساس فشار وارده و ایجاد جریان گرداب تمامی مواد تحت تاثیر دو نیرو گریز از مرکز و مقاومت سیال قرار میگیرند. ذراتی که سرعت ته نشینی بالایی دارند با غلبه بر نیروی مقاومت سیال و در اثر نیروی گریز از مرکز به سمت دیوار سیکلون هدایت میشوند و در نهایت با انتقال به سمت ته ریز از سیکلون به عنوان بار درگردش خارج میشوند. اما ذراتی که تحت تاثیر نیروی مقاومت سیال قرار دارند و توان خروج این بخش را ندارند با هدایت به سمت سرریز به عنوان محصول هیدروسیکلون از سیستم خارج میشوند.هیدروسیکلون های اولیه که در مدار آسیاکنی یک مجتمع مس سرچشمه استفاده میشوند دارای بار ورودی با درصد جامد ۵۴% و سرریز با درصد جامد ۲۸% و در نهایت تهریز با درصد جامد ۷۰% میباشند.

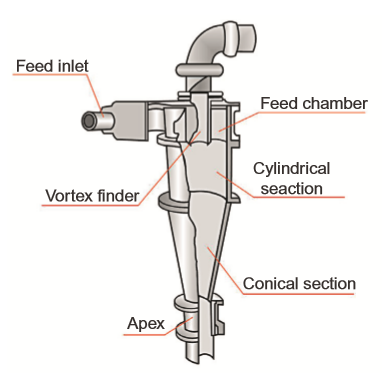

در شکل ۱ نمایی از هیدروسکیلون را ملاحظه میکنید.

هیدرسیکلون و بخش های مختلف آن

بر روی کارآیی هیدرسیکلون عوامل مختلفی اثر گذار است. پارمترهای موثر به دو بخش هندسی و هیدرودینامیکی تقسیم بندی میشوند.

پارامترهای هندسی:

- قطر سیکلون

قطر سیکلون در واقع تعیین کننده اصلی و مهم در انتخاب هیدروسیکلونها میباشد.

- سطح افشانه ورودی

- پیداکننده گرداب

- طول بخش استوانهای

- بخش مخروطی

تاثیر گذار بر روی زمان ماند مواد در هیدروسیکلون

- قطر دهانه تهریز

پارامترهای هیدرودینامیکی:

- فشار

- دبی

تاثیر فشار در شکل ۲ زیر نشان داده شده است.

همانطور که از شکل پیداست با افزایش میزان فشار بار ورودی در هیدروسیکلون شاهد افزایش میزان طرفیت و کاهش ابعاد دانه بندی سرریز خواهیم بود.

حلقه کنترل فشار هیدروسکیلون های اولیه

در هیدروسکیلون های اولیه میزان فشار هیدروسیکلون به صورت مداوم توسط فشارسنج اندازه گیری می شود. میزان فشار طبق طرح باید۶psi باشد در هر صورت با تغییر میزان فشار و با باز و بست کردن شیر کنترلی امکان تنظیم میزان فشار خواهد بود.

وضعیت حلقه کنترل فشار هیدروسیکلون اولیه ۵

این حلقه در آذر سال ۱۳۹۶ با نصب فشارسنج و شیرکنترلی راه اندازی شد. با راه اندازی این حلقه امکان تنظیم فشار بر روی مقدار طرح فراهم شد. اما با گذشت زمان در شهریور سال ۱۳۹۸ به دلیل سایش تیغه شیر امکان استفاده از حلقه از بین رفت و تنها میزان فشار هیدروسیکلون در اتاق کنترل نمایش داده می شد. در شکل ۴ نمایی از فشار سنج نصب شده بر روی هیدروسیکلون اولیه ۵ نشان داده شده است.

برای راه اندازی مجدد حلقه کنترلی هیدروسیکلون اولیه ۵ درخواست خرید برای شیر کنترلی صادر شده است.

اقدامات انجام شده برای راه اندازی حلقه کنترل خودکار هیدروسیکلون اولیه ۴

برای راه اندازی حلقه کنترلی فشار سنج PMP75 خریداری شد. در شکل ۵ نمایی از فشار سنج خریداری شده نشان داده شده است.

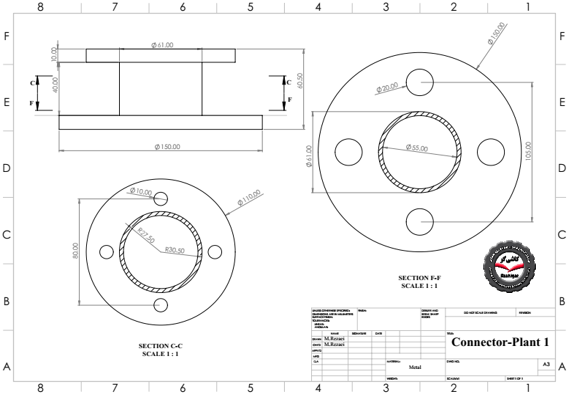

برای راه اندازی حلقه کنترلی ابتدا فشار سنج کالیبره شد. اما مشکل اصلی عدم انطباق فشار سنج بر روی محل نصب روی مقسم هیدروسیکلون بود. بدین منظور ایتدا اندازه گیری های لازم از محل نصب انجام شد و در نهایت نقشه ساخت تبدیل طراحی شد(شکل۶).

پس طرح نقشه کار ساخت تبدیل ها انجام شد و دو تبدیل از جنس تفلون برای نصب فشارسنج ساخته شد(شکل ۷).

اقدامات باقی مانده برای راه اندازی حلقه کنترل فشار هیدروسیکلون اولیه۴:

- توقف آسیای ۴ برای نصب تبدیل و فشارسنج روی مقسم هیدروسیکلون

- کابل کشی انتقال داده به اتاق کنترل

- خرید و نصب شیرکنترلی

وضعیت پمپ تونل های انبار نرمه

در زیر انبار نرمه ۸ تونل برای انتقال بار به ۸ آسیای گلولهای وجود دارد. در انتهای هر تونل به منظور جمع آوری دوغاب موجود قرار داده شده است. دوغاب این پمپها بایستی به کف کارخانه آسیاکنی انتقال داده شود تا توسط پمپهای کفشو به داخل آسیاها منتقل شود. از ۸ تونل تنها دوغاب ۳ تونل به کف کارخانه انتقال داده میشود. دوغاب حاصل از سایر پمپها به کانال پشت کارخانه انتقال داده میشود که در شکل ۸ نشان داده شده است.

انتقال این دوغاب به کانال پشت کارخانه موجب هدرروی دوغاب و ایحاد فضای نامناسب برای کارخانه شده است که در شکل ۹نمایش داده شده است.

وضعیت پمپهای انبار نرمه هم از وضعی مناسبی برخوردار نیستند و تقریبا اطراف تمامی پمپها توسط گل گرفته شده است. در شکل ۱۰ نمونه از این پمپها نشان داده شده است.

یکی دیگر از مشکلات وضعیت نامناسب پشت کارخانه پرعیارکنی یک انتقال دوغاب آلوده کف کارخانه به روغن به پشت کارخانه است. که برای حل این مسئله پیشنهاد تا مسیر انتقال لوله خروجی به کانال امتداد داده شود(شکل۱۱).

مشکلات نوارنقاله ۲۰۰۳ و ۲۰۰۴

مشکلات مربوط به نوارنقاله ۲۰۰۳ بالا بودن میزان دوریز از این نوار است که میزان دورریز به دلیل برخی مسائل که در ادامه به آن اشاره میشود زیاد است.

باز بودن دریچه مشاهده سرند دوریز آسیا. همانطور که در شکل ۱۲ مشخص است بخاطر باز بودن همیشگی دریچه دورریزها به کف کارخانه میریزند.

یکی دیگر از موارد معیوب بودن کانال های خوراک دهی است که در هنگام ریزش بار، بار از کانال خارج شده و به کف کارخانه میریزد. برای رفع این مشکل کانال های جدید ساخته شده که به محض خاموش شدن هر کدام از آسیاها امکان نصب کانال فراهم میشود(شکل ۱۳).

از دیگر عوامل ریخت و ریز اطراف نوار ۲۰۰۳ نبود گلتراش مناسب برای پاک سازی دوغاب روی نوار است که برای تمیز کردن دوغاب از آب شست و شو استفاده میشود. استفاده از آب موجب گسترش میزان دوغاب در کف کارخانه میشود. برای رفع این مشکل پیشنهاد شد تا کانال زیر گل تراش نوارنقاله ۲۰۰۳ از گل و لای پاک و آب شست و شو حدف گردد و برای تمیزکردن نوارنقاله از گل تراش مناسب استفاده شود.

نوارنقاله ۲۰۰۴ نیز وظیفه انتقال بار را از نوار ۲۰۰۳ به سمت فاز توسعه بر عهده دارد. از مشکلات این بخش وجود آب شست و شو زیر نوارنقاله است که میزان دوغاب موجود روی نوار را افزایش میدهد. و این مواد را به پشت کارخانه پرعیارکنی انتقال میدهد.

برای رفع مشکلات نوارنقاله ۲۰۰۴ پیشنهاد شد تا اب شست و شوی زیرنوارنقاله حذف و گلتراش مناسب نصب گردد. همچنین برای جمع آوری دوغاب زیر نوار کانال انتقال به پمپ ۲۰۰۴ راه اندازی و از پمپ ۲۰۰۴ نیز حداکثر استفاده شود.