در جلسه ای که در تاریخ ۷ اذر ۱۳۹۸ برگزار شد به بررسی کارهای انجام شده در واحد سرندکنی و سنگ شکنی پرداخته شد. فهرست کارهای انجام شده به شرح زیر می باشد:

- بررسی سرند اولیه ۶ (طرح جدید)

- چند نکته در خصوص اهنرباهای مدار و همچنین اقدامات انجام شده برای اهنرباهای نوار ۴ و ۸

- بررسی Drive و فواید آن

در مدار سرندکنی و سنگ شکنی در مرحله سرند کنی اولیه از ۶ سرند دو طبقه برای جدا کردن ذرات ریز بار ورودی به سنگ شکن ها استفاده می شود. یکی از این سرندها که در پایان سال ۹۶ تعویض شد با یک سرند طرح جدید جایگزین شد. در شکل ۱ زیر نمایی از این سرند نمایش داده شده است.

شکل ۱- طبقه اول سرند طرح جدید

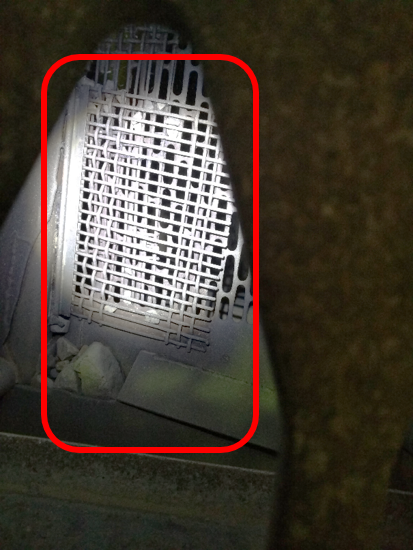

مواد ریزتر به منظور سرند شدن و ارسال به انبار نرمه وارد طبقه دوم می شوند و مواد ریزتر از ۱۲/۷ میلیمتر با عبور از روزنه های طبقه دوم به انبار نرمه راه پیدا می کنند. در شکل ۲ نمایی از طبقه دوم نشان داده شده است.

شکل ۲- طبقه دوم سرند طرح جدید

از ویژگی های این سرند می توان به موارد زیر اشاره کرد:

- ظرفیت ۱۲۰۰ تن بر ساعت

- حداکثر رطوبت برای آن ۳ درصد

- زاویه قرارگیری ۱۵ درجه

- دانسیته ماده معدنی ۲/۸ تن بر مترمکعب

تجهیز مورد استفاده برخی مشکلات مکانیکی و عملیات داشته که موجب شده امکان استفاده از آن به صورت مدوام مقدور نباشد که در ادامه به مزایا و مشکلات این سرند پرداخته می شود.

بدلیل عدم هماهنگی به موقع برای خرید صفحات جدید و تعویض آنها با صفحات قدیمی امکان در مدار قرار دادن آن وجود نداشت. در شکل ۳ نمونه از پارگی این سرند مشاهده می شود.

شکل ۳-پارگی طبقه دوم

بخاطر فاصله کم بین دو طبقه که در شکل ۴ نشان داده شده است کارهای تعمیراتی آن با سرعت کمتری نسبت به سایر سرندها پیش می رود و همچنین در زمان بارندگی و افزایش رطوبت و افزایش میزان گرفتگی روزنه های آن و فاصله کم دو طبقه رفع گرفتگی ان زمان بر می باشد.

شکل ۴- فاصله بین دو طبقه

به دلیل ضعیف و پاره شدن صفحات طبقه دوم و به منظوری جلوگیری از راه یافتن ذرات درشت به زیر سرند اقدام به جوش دادن توری ۱۲/۷ میلی متری بر روی قسمت های ضعیف شده کردند که این امر با اینکه از راه یافتن قطعات درشت به زیر سرند جلوگیری می کرد اما موجب کاهش سطح موثر سرندکنی می شده است(شکل ۵).

شکل۵- جوش دادن توری در محل ضعیف شدگی

یکی از مواردی که به عنوان مزیت اصلی این سرند قابل توجه است عمر بالای صفحات آن می باشد که در مقایسه با توری های سرندهای دیگر تمایز قابل توجهی دارد. برای افزایش عمر این صفحات از ضخامت بیشتر و جنس مناسب تر استفاده شده است که موجب افزایش وزن صفحات سرند می شود. و این امر زمان نصب صفحات را افزایش می دهد.

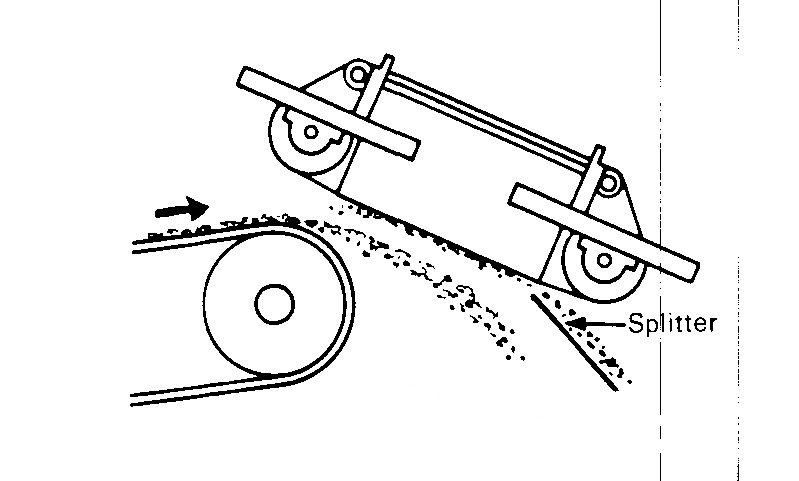

موضوعی که بعد از سرند اولیه ۶ به بررسی آن پرداخته شد بررسی آهنرباهای مدار است. آهنرباها به صورت کلی در حالت نصب می شوند به موازات نوارنقاله که در شکل ۶ این نوع نصب نمایش داده شده است. در این حالت باید از قوی ترین آهنرباها استفاده شود تا بتواند قطعات زیر بار راهم جدا کند.

شکل ۶- نصب به موازات نوارنقاله

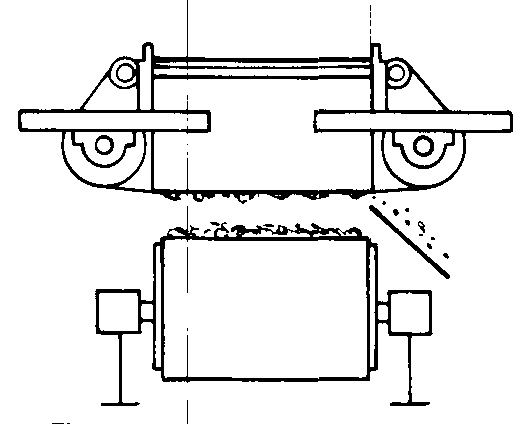

روش دیگر برای نصب اهنربا عمود بر نوارنقاله است. در شکل ۷ نحوه نصب عمود بر مسیر حرکت نوارنقاله نمایش داده شده است. نکته مهم این است که در هر دو حالت باید نوارنقاله سرعت کمتراز ۱۰۷ متر بر دقیقه داشته باشد.

شکل ۷- نصب عمود بر مسیر حرکت نوارنقاله

کارهایی که برای آهنربای نوار ۸ انجام شد. برای افزایش میزان کارایی و عملکرد بهتر آهنربا باید نوارنقاله آن دارای هم عرض مناسب و هم ضخامت خوب باشد تا هم از انحراف آن جلوگیری کند و هم بتواند قطعات جذب شده را به درستی از میدان آهنربا دور کند. بعد از تعمیرات سالیانه سه مرحله نوارنقاله آهنربا تعویض شد. در مرحله اول یک نوارنقاله ۱۵۰ سانتی متری نصب شد که بدلیل ضخامت کم با برخورد قطعات آهنی پاره شد. در مرحله دوم نوارنقاله ای به عرض ۱۲۵ سانتی متر نصب شد که ضخامت بیشتری داشت اما به دلیل عرض کم انحراف شدیدی داشت در شکل ۸ نمایی از نوارنقاله ۱۲۵ سانتی متری نشان داده شده است.

شکل ۸- نوارنقاله ۱۲۵ سانتی متری

در نهایت در گام سوم نوارنقاله ای با عرض ۱۶۰ سانتی روی آهنربا نصب شد. همانطور که در شکل ۹ مشخص است عرض نوارنقاله مناسب بوده و انحراف بسیار کمی دارد.

شکل۹- نصب نوارنقاله ۱۶۰ سانتی متری

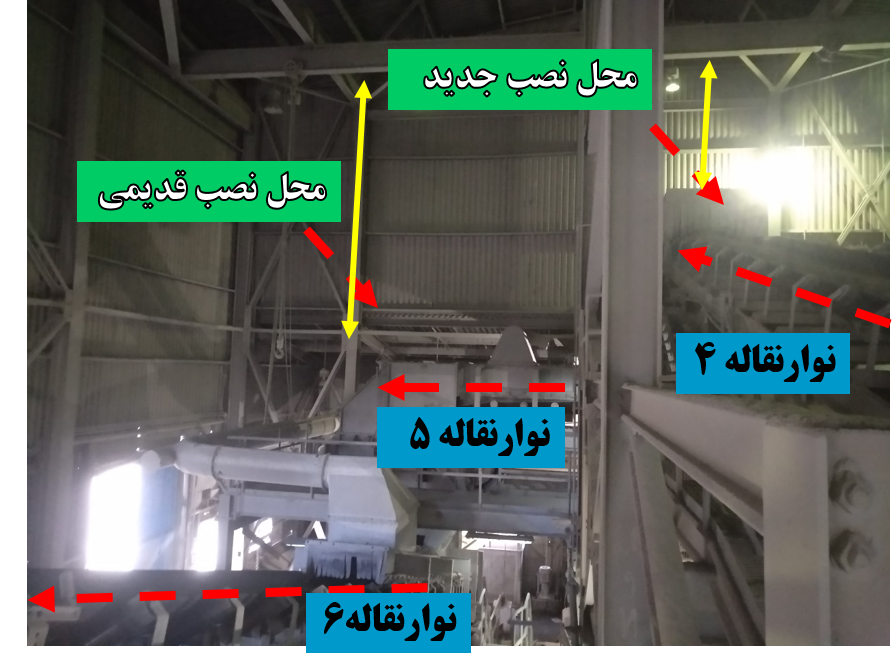

اما برای راه اندازی اهنربای نوار ۴ اقدامات زیر انجام شد.

در ابتدا موقعیت نصب آهنربا از روی نوار ۵ به روی نوار ۴ انتقال داده شد. دلایل اینکار فاصله کم تر نسبت محل نصب آهنربا تا نوارنقاله و فضای مناسبی که برای جمع آوری قطعات آهنی در محل نوار فراهم شده بود. در شکل۱۰ نمایی از موقعیت نوار ۴ ، ۵ و ۶ نشان داده شده است.

شکل ۱۰- محل نصب آهنربای نوار ۴

گام بعدی ساخت مجدد شاسی و نصب غلتک های اهنربا بود .که در شکل ۱۱ و ۱۲ نشان داده شده است.

شکل ۱۱- آهنربا نوار ۴ قبل از تغییرات

شکل ۱۲- آهنربای نوار ۴ بعد از تغییرات

در گام بعدی پس از مقاوم سازی محل نصب اهنربا برای نگه داشتن آهنربا بر روی سازه ترولی مناسب و نگهدارنده وزن آن نصب شد(شکل ۱۳).

شکل ۱۳- نصب ترولی برای اهنربای نوار ۴

اقدامات باقی مانده برای راه اندازی آهنربای نوار ۴:

- نصب اهنربا روی سازه

- خرید تیفور ۱۰ تن

- نصب تابلو برق و برق کشی سیستم

- ساخت مجرای تخلیه

از جمله اقدامات موثر در راستای صرفه جویی در مصرف انرژی در مدار سرندکنی و سنگ شکنی استفاده از درایو بر بروی موتورهای خوراک دهنده اولیه است. با نصب این داریوها از روشن شدن تجهیزات با بالاترین میزان آمپرکشی جلوگیری می کند. این امر کمک می کند تا به تجهیزات مکانیکی کم ترین آسیب برسد همچنین بیش ترین صرفه جویی انرژی را داشته باشیم. همچنین با استفاده از این تجهیزات در صورت گیر کردن کفشک خوراک دهنده به بدنه مخازن و با افزایش میزان آمپرکشی و اعلام هشدار باعث خاموش شدن موتور و عدم آسیب رسیدن به مخازن و خوراک دهنده می شود.

با توجه به کارآیی درایوها پیشنهاد شد به منظور کارکرد هرچه بهتر ترمز نوارنقاله کج کن ۶ بر روی این سیستم نیز درایو نصب شود. با اینکار امکان استفاده هرچه بیشتر از حلقه کنترلی نوارنقاله کج کن فراهم می شود. در شکل ۱۴ نمونه ای درایو نصب شده بر روی موتورهای خوراک دهنده اولیه نشان داده شده است.