اساس راهبری تیکنر های باطله بر مبنای دو پارامتر گشتاور و درصد جامد خروجی ته ریز تیکنرها انجام می شود. با افزایش این دو پارامتر راهبر عملیات میزان شیر ته ریز را به صورت دستی در اتاق کنترل زیاد می کند و برعکس. لذا ایجاد یک حلقه کنترلی برای گشتاور تیکنر با شیر ته ریز ضروری به نظر می رسد.

با توجه به اهمیت زیاد گشتاور از دو جنبه کنترل این پارامتر حائز اهمیت می باشد. اولی حساسیت عملکرد مکانیکی تیکنر می باشد، زیرا تنها پارامتری که باعث متوقف شدن تیکنر می شود بالا رفتن گشتاور به بیش از حد مجاز می باشد و دومی بازیابی حداکثری آب می باشد مثلاً در مواقعی که خوراک از مواد رسی تشکیل شده باشد در اثر بالا رفتن سریع گشتاور نمی توان با دانسیته زیاد کار کرد لذا در این گونه مواقع تا قبل از رسیدن گشتاور تیکنر به بیش از حد مجاز و متوقف شدن تیکنر حلقه کنترلی عمل کرده و گشتاور را در حد مجاز نگه می دارد علاوه بر آن در مواردی که خوراک پیریتی باشد گشتاور پایین و درصد جامد بالا خواهد بود لذا هنوز جا برای بالا بردن دانسیته خروجی و گشتاور به حد مجاز وجود دارد لذا در هردو مورد بازیابی حداکثری آب را خواهیم داشت.

برای ایجاد این حلقه ابتدا باید دبی سنج ها ی خطوط ته ریز مقدار صحیحی از دبی را نشان دهند تا شیر ته ریز بر اساس این دبی کم و زیاد شود. اما به دلیل افقی بودن مسیر ته ریز تیکنر ها این لوله ها به صورت پر نبودند، لذا به منظور حل این مشکل یک زانویی در انتهای لوله ته ریز خط ۲ تیکنر ۵ نصب شد. شکل آن را در زیر مشاهده می کنید.

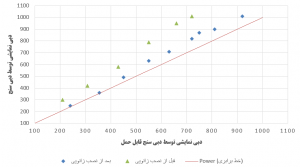

برای اعتبار سنجی این که بعد از نصب زانویی دبی سنج ها عدد درستی رانشان می دهند یا خیر از یک دبی سنج قابل حمل استفاده شد. نتایج آن در شکل زیر قابل مشاهده است.

مشکل مربوط به تیکنر ۴ باطله کوچک بودن حجم کانال آب سرریز این تیکنر می باشد که باعث سرریز شدن آب به سطح زمین و هدرروی آب می شود که به طور متوسط ۱۰۰ متر مکعب درساعت آب از طریق این تیکنر به هدر می رود. در نتیجه برای حل این مشکل یک لوله سرریز کمکی در نقطه مقابل لوله سرریز فعلی در حال نصب است. در زیر شکل آن را مشاهده می کنید.

طول مسیر لوله کشی حدود ۱۶۰ متر با شیب ۲ درصد می باشد.

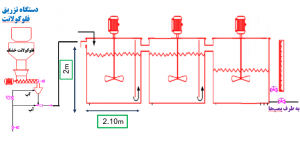

یکی از مشکلات مربوط به سییستم فلوکولانت سازی تیکنر ۳ و ۵ سرعت زیاد تزریق فلوکولانت و به طبع آن تشکیل لکه (مواد به هم چسبیده فلوکولانت) در مخازن آماده ساز می باشد. در شکل زیر نمایی از این سیستم مشاهده می شود.

برای حل مشکل وجود لکه ها یک دور متغیر برای فیدر تزریق فلوکولانت خشک نصب شد و زمان تزریق آن از ۹۰ ثانیه به ۱۶۰ ثانیه افزایش داده شد که تقریبا همزمان با تزریق آب به داخل قیف می باشد. در شکل زیر پمپ فیدر فلوکولانت خشک مشاهده می شود.

وجود لکه ها باعث ایجاد مشکلاتی از قبیل کاهش کارایی فلوکولانت، افزایش میزان مصرف فلوکولانت، نوسان دبی تزریقی فلوکولانت به تیکنر، گیر کردن در لوله های تزریق فلوکولانت و همچنین فرسودگی پمپ ها ایجاد می کند که بعد از نصب درایو و افزایش زمان تزریق فلوکولانت این لکه ها به طور چشمگیری کاهش پیدا کرد. در شکل زیر این لکه ها مشاهده می شوند.